Future Energy Steel erbjuder ett varierat utbud av belagda rör designade för överlägset skydd och prestanda. Deras produkter inkluderar 3LPE- och 3LPP-belagda rör, FBE-belagda och fodrade rör, specialfodrade och belagda rör, flytande epoxifodrade och belagda rör, epoxi-zinkrika primerbelagda rör och PU-skumförisolerade rör. Dessa högkvalitativa beläggningar ger exceptionell motståndskraft mot korrosion, vilket säkerställer långvarig hållbarhet och tillförlitlighet i olika industriella tillämpningar. Med över ett decennium av anti-korrosionsexpertis är vi din pålitliga partner för avancerade belagda rörlösningar skräddarsydda för att möta dina specifika behov. Kontakta oss idag för mer information på [email protected].

Vanliga frågor

Vad är belagda rör?

Belagda rör är rör som har täckts med ett skyddande lager eller material för att förbättra deras hållbarhet, motståndskraft mot korrosion och övergripande prestanda i olika miljöer. Dessa beläggningar kan appliceras både internt och externt, beroende på den avsedda användningen och de specifika kraven i miljön där rören kommer att användas. Belagda rör används ofta i industrier som olja och gas, vattenrening, kemisk bearbetning och infrastruktur.

Hur många typer av beläggningar finns tillgängliga för rör?

Det finns många typer av beläggningar som används för rör, var och en skräddarsydd för specifika applikationer och miljöer. Här är några av huvudkategorierna och typerna av beläggningar:

1. Anti-korrosionsbeläggningar

Fusion Bonded Epoxi (FBE): Används ofta för sin utmärkta vidhäftning och korrosionsbeständighet.

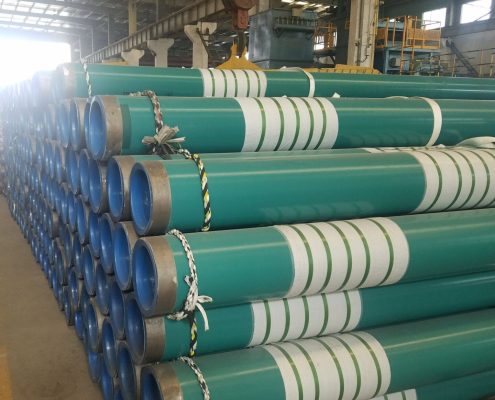

Polyeten (PE) beläggning: Ger ett tufft, hållbart yttre skikt som motstår kemiska angrepp och fysiska skador.

Koltjäremalj (CTE): Traditionell beläggning är känd för sin hållbarhet och motståndskraft mot tuffa miljöer.

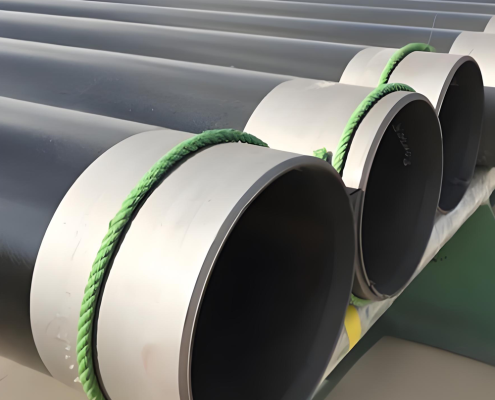

Trelagers polyeten (3LPE): Kombinerar FBE, ett självhäftande lager och en polyetentäcklack för överlägset korrosionsskydd.

Trelagers polypropen (3LPP): Liknar 3LPE men använder polypropen för högre temperaturbeständighet.

2. Värmeisoleringsbeläggningar

Polyuretanskum (PUF): Används vanligtvis för sina utmärkta isoleringsegenskaper, särskilt i fjärrvärme- och kylsystem.

Cellglas: Ger hög tryckhållfasthet och värmeisolering, som ofta används i kryogena applikationer.

3. Invändiga beläggningar

Epoxihartser: Appliceras internt för att förhindra korrosion och minska friktion, som vanligtvis används i vatten-, olje- och gasledningar.

Cement Mortar Lining (CML): Används i vattenledningar för att ge en jämn yta och förhindra korrosion.

4. Betongbeläggningar

Armerad betongbeläggning: Används för rör som utsätts för mycket korrosiva miljöer, vilket ger fysiskt skydd och stabilitet.

Cementbaserade beläggningar: Används ofta i avloppssystem och vattenreningsverk.

5. Kemikaliebeständiga beläggningar

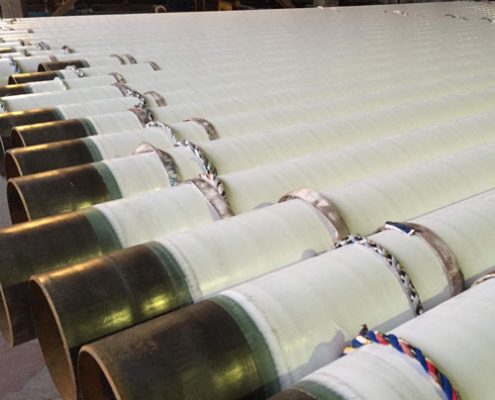

Glasfiberförstärkt epoxi (GRE): Ger utmärkt motståndskraft mot ett brett spektrum av kemikalier.

Vinylester: Används för sin höga motståndskraft mot syror och andra aggressiva kemikalier.

6. Mekaniska skyddsbeläggningar

Polyuretan (PU): Ger bra nötningsbeständighet och flexibilitet.

Bituminösa beläggningar: Används ofta för skydd mot markpåfrestning och nötning i nedgrävda rörledningar.

7. Specialbeläggningar

Värmekrymphylsor: Används för fältfogbeläggning och reparation.

Termisk sprayaluminium (TSA): Ger långtidsskydd i högtemperaturmiljöer.

Vilka är applikationerna för belagda rör?

Belagda rör används i ett brett spektrum av applikationer inom olika industrier på grund av deras förbättrade hållbarhet, korrosionsbeständighet och prestanda. Här är några av de primära applikationerna:

1. Olje- och gasindustrin

Transportrörledningar: Belagda rör är avgörande för transport av råolja, naturgas och raffinerade produkter över långa avstånd, både på land och till havs.

Undervattensrörledningar: Specialiserade beläggningar skyddar rörledningar som läggs på havsbotten från korrosion och mekaniska skador.

Borrhålsslang: Används vid borrning för att skydda mot korrosion från aggressiva vätskor och gaser.

2. Vatten- och avloppsvattenhantering

Vattenförsörjningsrörledningar: Belagda rör används för att transportera dricksvatten, vilket säkerställer ingen kontaminering och bibehåller vattenkvaliteten.

Avloppssystem: Beläggningar skyddar rör från frätande avloppsvatten och kemikalier, vilket förlänger livslängden på avloppssystem.

Avsaltningsanläggningar: Beläggningar används för att skydda rör från de hårda förhållandena i saltvatten och kemikalier som används i avsaltningsprocesser.

3. Kemisk processindustri

Kemisk transport: Belagda rör används för att hantera aggressiva kemikalier, syror och lösningsmedel, vilket förhindrar korrosion och kontaminering.

Industriella rörsystem: I kemiska anläggningar säkerställer belagda rör säker transport av råmaterial och färdiga produkter.

4. Kraftproduktion

Kylvattensystem: I kraftverk används belagda rör i kylvattensystem för att förhindra korrosion och nedsmutsning.

Ångdistribution: Beläggningar skyddar ångrör från höga temperaturer och aggressiva ångförhållanden.

5. Konstruktion och infrastruktur

Fjärrvärme och fjärrkyla: Belagda rör används i fjärrvärme- och fjärrkylasystem för att transportera varmt och kallt vatten effektivt.

Byggnadstjänster: I stora byggnader används belagda rör för VVS-system, VVS- och brandskyddssystem.

6. Marine och offshore

Marine Pipelines: Används för att transportera vatten, olja och gas i marina miljöer, skyddade mot saltvattenkorrosion och marin tillväxt.

Offshoreplattformar: Belagda rör används i olika system på olje- och gasplattformar till havs för att säkerställa tillförlitlighet och säkerhet.

7. Jordbruk

Bevattningssystem: Belagda rör används i bevattningssystem för att transportera vatten till fält, vilket skyddar mot korrosion och kemiska skador.

Dräneringssystem: Används i dräneringsapplikationer för att säkerställa långvarig prestanda i olika markförhållanden.

8. Gruvindustri

Slamtransport: Belagda rör används för att transportera slipande slam i gruvdrift, vilket skyddar mot slitage och korrosion.

Gruvvattenhantering: Används i avvattnings- och vattenförsörjningssystem inom gruvor.

9. Förnybar energi

Geotermiska system: Belagda rör används i geotermiska energisystem för att transportera hett vatten och ånga från geotermiska brunnar.

Solvärmeanläggningar: Används i solvärmekraftverk för transport av värmeöverföringsvätskor.

10. Livsmedels- och dryckesindustrin

Livsmedelsbearbetningsanläggningar: Belagda rör används för att transportera vätskor och gaser, vilket säkerställer ingen kontaminering och bibehåller produktkvaliteten.

Dryckesproduktion: Används i bryggerier och dryckesproduktionsanläggningar för att transportera vatten, ingredienser och slutprodukter.

Är belagda rör korrosionsbeständiga?

Ja, belagda rör är konstruerade för att vara korrosionsbeständiga. Det primära syftet med att applicera beläggningar på rör är att skydda dem från de korrosiva effekterna av deras driftsmiljö, och därigenom förlänga deras livslängd och bibehålla deras strukturella integritet. Så här bidrar beläggningar till korrosionsbeständighet:

Mekanismer för korrosionsbeständighet

Barriärskydd:

Beläggningar fungerar som en fysisk barriär mellan rörmaterialet och den korrosiva miljön, vilket förhindrar att fukt, kemikalier och andra frätande ämnen når metallytan.

Kemisk resistans:

Många beläggningar är kemiskt inerta eller resistenta mot specifika kemikalier, vilket gör dem lämpliga för miljöer där rören utsätts för aggressiva ämnen.

Katodiskt skydd:

Vissa beläggningar fungerar tillsammans med katodiska skyddssystem, som använder elektriska strömmar för att ytterligare förhindra korrosion av rörmaterialet.

Fuktmotstånd:

Beläggningar kan förhindra att fukt kommer i kontakt med rörytan, vilket är avgörande för att förhindra rost och andra former av korrosion.

Vilka är de vanliga beläggningarna för korrosionsbeständighet?

Fusion Bonded Epoxy (FBE): Ger utmärkt vidhäftnings- och korrosionsbeständighet, som vanligtvis används i olje- och gasledningar.

Trelagers polyeten (3LPE) och trelagers polypropen (3LPP): Ger robust skydd med flera lager som kombinerar vidhäftning, seghet och kemikaliebeständighet.

Koltjäremalj: Traditionell beläggning med starkt korrosionsskydd, speciellt i nedgrävda rörledningar.

Polyuretan- och polyetenbeläggningar: Ger ett tufft yttre skikt som motstår fysiska skador och kemiska angrepp.

Cementbruksfoder (CML): Används internt i vattenledningar för att ge en jämn yta och förhindra korrosion.

Vilka är fördelarna med korrosionsbeständiga belagda rör?

Förlängd livslängd: Ökar avsevärt livslängden på rör genom att förhindra korrosionsrelaterade skador.

Minskade underhållskostnader: Sänker frekvensen och kostnaderna för reparationer och byten.

Förbättrad säkerhet: Förhindrar läckor och brott orsakade av korrosion, vilket säkerställer säker drift.

Förbättrad effektivitet: Bibehåller integriteten och jämnheten hos interna ytor, minskar friktionen och förbättrar flödeshastigheterna.

Hur tillverkar man belagda rör?

Att producera belagda rör innefattar flera steg för att säkerställa att rören är korrekt förberedda, belagda och härdade för optimal prestanda och livslängd. Den exakta processen kan variera beroende på vilken typ av beläggning som appliceras och de specifika kraven för applikationen. Här är en allmän översikt över stegen som är involverade i att tillverka belagda rör:

1. Rörförberedelse

Inspektion och rengöring: Inspektera rören för eventuella defekter och rengör dem för att ta bort smuts, fett, olja och rost. Detta kan innebära mekanisk rengöring (t.ex. blästring) eller kemisk rengöring.

Ytförberedelse: Rörytan är uppruggad för att förbättra beläggningens vidhäftning. Detta görs vanligtvis genom blästring för att uppnå önskad ytprofil och renhet.

2. Applicering av beläggning

Primerapplicering (om så krävs): En primer kan appliceras för att förbättra vidhäftningen av huvudbeläggningen.

Huvudbeläggningsapplikation: Beroende på typ av beläggning kan olika metoder användas:

Fusion Bonded Epoxy (FBE): Röret värms upp och pulveriserad epoxi sprutas på det heta röret. Värmen gör att epoxin smälter och bildar en kontinuerlig beläggning.

Treskiktspolyeten (3LPE): En trestegsprocess där en epoxiprimer appliceras först, följt av ett limskikt och sedan en polyetentopplack.

Flytande epoxi: Appliceras med sprutpistoler, penslar eller rullar.

Cementbruksfoder: Appliceras internt med en centrifugalprocess för jämn fördelning.

Bituminös eller koltjäremalj: Appliceras genom doppning, sprutning eller borstning.

3. Härdning

Termisk härdning: De belagda rören värms upp till en specificerad temperatur för att härda beläggningen. Detta säkerställer att beläggningen härdar och fäster ordentligt.

Omgivningshärdning: Vissa beläggningar härdar vid rumstemperatur under en specificerad period.

4. Inspektion och kvalitetskontroll

Visuell inspektion: Kontrollera om det finns enhetlighet, täckning och eventuella synliga defekter i beläggningen.

Tjockleksmätning: Se till att beläggningstjockleken uppfyller specificerade standarder med hjälp av verktyg som ultraljudstjockleksmätare.

Vidhäftningstestning: Utför vidhäftningstester för att säkerställa att beläggningen är ordentligt fäst vid rörytan.

Semestertestning: Kontrollera om det finns nålhål eller diskontinuiteter i beläggningen med högspänningssemesterdetektorer.

5. Efterbehandling och hantering

Märkning och märkning: Märk och märk rören med relevant information såsom beläggningstyp, tjocklek och inspektionsdetaljer.

Förvaring och hantering: Förvara och hantera de belagda rören försiktigt för att undvika att skada beläggningen. Använd vadderade stöd och undvik att dra rören på ojämna ytor.

6. Frakt

Förpackning: Packa de belagda rören med skyddsmaterial för att förhindra skador under transporten.

Transport: Transportera rören till deras destination och se till att de hanteras och förvaras korrekt för att bevara beläggningens integritet.