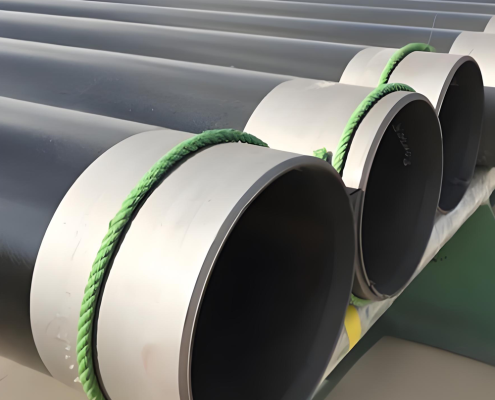

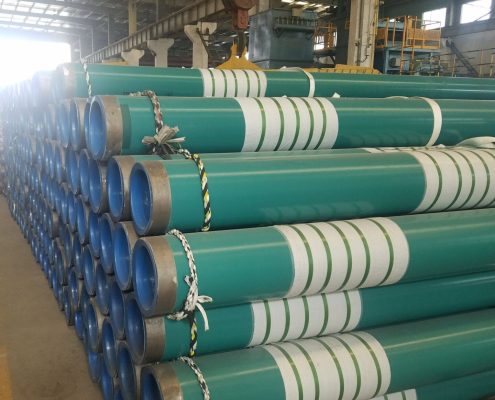

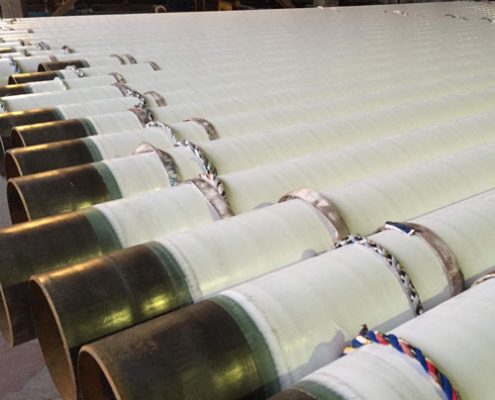

Future Energy Steel propose une gamme diversifiée de tubes revêtus conçus pour une protection et des performances supérieures. Leurs produits comprennent des tubes revêtus 3LPE et 3LPP, des tubes revêtus et doublés FBE, des tubes revêtus et doublés spéciaux, des tubes revêtus et doublés d'époxy liquide, des tubes revêtus d'un apprêt riche en zinc époxy et des tubes pré-isolés en mousse PU. Ces revêtements de haute qualité offrent une résistance exceptionnelle à la corrosion, garantissant une durabilité et une fiabilité à long terme dans diverses applications industrielles. Avec plus d'une décennie d'expertise anticorrosion, nous sommes votre partenaire de confiance pour des solutions avancées de tubes revêtus adaptées à vos besoins spécifiques. Contactez-nous dès aujourd'hui pour plus d'informations à l'adresse [email protected].

FAQ

Que sont les tuyaux revêtus ?

Les tuyaux revêtus sont des tuyaux qui ont été recouverts d'une couche ou d'un matériau protecteur pour améliorer leur durabilité, leur résistance à la corrosion et leurs performances globales dans divers environnements. Ces revêtements peuvent être appliqués aussi bien en interne qu'en externe, en fonction de l'application prévue et des exigences spécifiques de l'environnement dans lequel les canalisations seront utilisées. Les tuyaux revêtus sont couramment utilisés dans des industries telles que le pétrole et le gaz, le traitement de l'eau, le traitement chimique et les infrastructures.

Combien de types de revêtements sont disponibles pour les tuyaux ?

Il existe de nombreux types de revêtements utilisés pour les tuyaux, chacun étant adapté à des applications et des environnements spécifiques. Voici quelques-unes des principales catégories et types de revêtements :

1. Revêtements anticorrosion

Époxy lié par fusion (FBE) : Largement utilisé pour son excellente adhérence et sa résistance à la corrosion.

Revêtement en polyéthylène (PE) : Fournit une couche extérieure solide et durable qui résiste aux attaques chimiques et aux dommages physiques.

Émail au goudron de houille (CTE) : Le revêtement traditionnel est connu pour sa durabilité et sa résistance aux environnements difficiles.

Polyéthylène à trois couches (3LPE) : combine du FBE, une couche adhésive et une couche de finition en polyéthylène pour une protection supérieure contre la corrosion.

Polypropylène à trois couches (3LPP) : similaire au 3LPE mais utilise du polypropylène pour une résistance à des températures plus élevées.

2. Revêtements d'isolation thermique

Mousse de polyuréthane (PUF) : Couramment utilisée pour ses excellentes propriétés isolantes, en particulier dans les systèmes de chauffage et de refroidissement urbains.

Verre cellulaire : offre une résistance à la compression et une isolation thermique élevées, souvent utilisées dans les applications cryogéniques.

3. Revêtements internes

Résines époxy : appliquées en interne pour prévenir la corrosion et réduire la friction, couramment utilisées dans les conduites d’eau, de pétrole et de gaz.

Revêtement de mortier de ciment (CML) : utilisé dans les conduites d'eau pour fournir une surface lisse et prévenir la corrosion.

4. Revêtements de béton

Revêtements en béton armé : utilisés pour les tuyaux exposés à des environnements hautement corrosifs, offrant protection physique et stabilité.

Revêtements cimentaires : Souvent utilisés dans les réseaux d’égouts et les usines de traitement des eaux.

5. Revêtements résistants aux produits chimiques

Époxy renforcé de fibres de verre (GRE) : offre une excellente résistance à une large gamme de produits chimiques.

Ester vinylique : Utilisé pour sa haute résistance aux acides et autres produits chimiques agressifs.

6. Revêtements de protection mécanique

Polyuréthane (PU) : Offre une bonne résistance à l’abrasion et une bonne flexibilité.

Revêtements bitumineux : souvent utilisés pour la protection contre les contraintes du sol et l'abrasion dans les canalisations enterrées.

7. Revêtements spécialisés

Manchons thermorétractables : utilisés pour le revêtement et la réparation des joints sur site.

Aluminium pulvérisé thermique (TSA) : offre une protection à long terme dans les environnements à haute température.

Quelles sont les applications des tuyaux revêtus ?

Les tuyaux revêtus sont utilisés dans une large gamme d’applications dans diverses industries en raison de leur durabilité, de leur résistance à la corrosion et de leurs performances améliorées. Voici quelques-unes des principales applications :

1. Industrie pétrolière et gazière

Pipelines de transport : les tuyaux revêtus sont essentiels au transport du pétrole brut, du gaz naturel et des produits raffinés sur de longues distances, tant sur terre qu'en mer.

Pipelines sous-marins : des revêtements spécialisés protègent les pipelines posés sur le fond marin de la corrosion et des dommages mécaniques.

Tubes de fond de trou : utilisés dans les opérations de forage pour se protéger contre la corrosion causée par les fluides et les gaz agressifs.

2. Gestion de l'eau et des eaux usées

Canalisations d'approvisionnement en eau : des tuyaux revêtus sont utilisés pour transporter de l'eau potable, garantissant ainsi l'absence de contamination et maintenant la qualité de l'eau.

Systèmes d'égouts : les revêtements protègent les tuyaux des eaux usées corrosives et des produits chimiques, prolongeant ainsi la durée de vie des systèmes d'égouts.

Usines de dessalement : les revêtements sont utilisés pour protéger les tuyaux des conditions difficiles de l'eau salée et des produits chimiques utilisés dans les processus de dessalement.

3. Industrie de transformation chimique

Transport de produits chimiques : les tuyaux revêtus sont utilisés pour manipuler des produits chimiques agressifs, des acides et des solvants, empêchant ainsi la corrosion et la contamination.

Systèmes de tuyauterie industrielle : Dans les usines chimiques, les tuyaux revêtus assurent le transport en toute sécurité des matières premières et des produits finis.

4. Production d'électricité

Systèmes d'eau de refroidissement : dans les centrales électriques, des tuyaux revêtus sont utilisés dans les systèmes d'eau de refroidissement pour éviter la corrosion et l'encrassement.

Distribution de vapeur : les revêtements protègent les conduites de vapeur des températures élevées et des conditions de vapeur agressives.

5. Construction et infrastructures

Chauffage et refroidissement urbains : les tuyaux revêtus sont utilisés dans les systèmes de chauffage et de refroidissement urbains pour transporter efficacement l'eau chaude et froide.

Services du bâtiment : dans les grands bâtiments, les tuyaux revêtus sont utilisés pour les systèmes CVC, la plomberie et les systèmes de protection incendie.

6. Marine et offshore

Pipelines marins : utilisés pour le transport de l'eau, du pétrole et du gaz dans les environnements marins, protégés contre la corrosion de l'eau salée et la croissance marine.

Plates-formes offshore : les tuyaux revêtus sont utilisés dans divers systèmes sur les plates-formes pétrolières et gazières offshore pour garantir la fiabilité et la sécurité.

7. Agriculture

Systèmes d'irrigation : les tuyaux revêtus sont utilisés dans les systèmes d'irrigation pour transporter l'eau jusqu'aux champs, protégeant ainsi contre la corrosion et les dommages chimiques.

Systèmes de drainage : utilisés dans les applications de drainage pour garantir des performances durables dans diverses conditions de sol.

8. Industrie minière

Transport de boues : Les tuyaux revêtus sont utilisés pour transporter des boues abrasives dans les opérations minières, les protégeant ainsi de l'usure et de la corrosion.

Gestion des eaux de mine : Utilisé dans les systèmes de déshydratation et d’approvisionnement en eau des mines.

9. Énergie renouvelable

Systèmes géothermiques : Les tuyaux revêtus sont utilisés dans les systèmes d'énergie géothermique pour transporter l'eau chaude et la vapeur des puits géothermiques.

Centrales solaires thermiques : utilisées dans les centrales solaires thermiques pour le transport de fluides caloporteurs.

10. Industrie alimentaire et des boissons

Usines de transformation des aliments : des tuyaux revêtus sont utilisés pour transporter des liquides et des gaz, garantissant ainsi l’absence de contamination et préservant la qualité du produit.

Production de boissons : Utilisé dans les brasseries et les usines de production de boissons pour transporter l’eau, les ingrédients et les produits finaux.

Les tuyaux revêtus sont-ils résistants à la corrosion ?

Oui, les tuyaux revêtus sont conçus pour résister à la corrosion. L’objectif principal de l’application de revêtements sur les tuyaux est de les protéger des effets corrosifs de leur environnement d’exploitation, prolongeant ainsi leur durée de vie et préservant leur intégrité structurelle. Voici comment les revêtements contribuent à la résistance à la corrosion :

Mécanismes de résistance à la corrosion

Protection des barrières :

Les revêtements agissent comme une barrière physique entre le matériau du tuyau et l'environnement corrosif, empêchant l'humidité, les produits chimiques et autres agents corrosifs d'atteindre la surface métallique.

Résistance chimique:

De nombreux revêtements sont chimiquement inertes ou résistants à des produits chimiques spécifiques, ce qui les rend adaptés aux environnements dans lesquels les canalisations sont exposées à des substances agressives.

La protection cathodique:

Certains revêtements fonctionnent conjointement avec des systèmes de protection cathodique, qui utilisent des courants électriques pour empêcher davantage la corrosion du matériau du tuyau.

Résistance à l'humidité :

Les revêtements peuvent empêcher l’humidité d’entrer en contact avec la surface du tuyau, ce qui est essentiel pour prévenir la rouille et d’autres formes de corrosion.

Quels sont les revêtements courants pour la résistance à la corrosion ?

Époxy lié par fusion (FBE) : offre une excellente adhérence et résistance à la corrosion, couramment utilisée dans les oléoducs et les gazoducs.

Polyéthylène trois couches (3LPE) et polypropylène trois couches (3LPP) : offrent une protection robuste avec plusieurs couches combinant adhérence, ténacité et résistance chimique.

Émail au goudron de houille : revêtement traditionnel offrant une forte protection contre la corrosion, en particulier dans les canalisations enterrées.

Revêtements en polyuréthane et en polyéthylène : fournissent une couche extérieure solide qui résiste aux dommages physiques et aux attaques chimiques.

Revêtement de mortier de ciment (CML) : utilisé en interne dans les conduites d'eau pour fournir une surface lisse et prévenir la corrosion.

Quels sont les avantages des tuyaux à revêtement résistant à la corrosion ?

Durée de vie prolongée : augmente considérablement la durée de vie des tuyaux en évitant les dommages liés à la corrosion.

Coûts de maintenance réduits : réduit la fréquence et le coût des réparations et des remplacements.

Sécurité améliorée : empêche les fuites et les ruptures causées par la corrosion, garantissant ainsi un fonctionnement sûr.

Efficacité améliorée : maintient l’intégrité et la douceur des surfaces internes, réduisant ainsi la friction et améliorant les débits.

Comment produire des tuyaux revêtus ?

La production de tuyaux revêtus implique plusieurs étapes pour garantir que les tuyaux sont correctement préparés, revêtus et durcis pour des performances et une longévité optimales. Le processus exact peut varier en fonction du type de revêtement appliqué et des exigences spécifiques de l'application. Voici un aperçu général des étapes impliquées dans la production de tuyaux revêtus :

1. Préparation des tuyaux

Inspection et nettoyage : Inspectez les tuyaux pour déceler tout défaut et nettoyez-les pour éliminer la saleté, la graisse, l'huile et la rouille. Cela peut impliquer un nettoyage mécanique (par exemple, un dynamitage) ou un nettoyage chimique.

Préparation de la surface : La surface du tuyau est rendue rugueuse pour améliorer l'adhérence du revêtement. Cela se fait généralement par sablage abrasif pour obtenir le profil de surface et la propreté souhaités.

2. Application du revêtement

Application de l'apprêt (si nécessaire) : Un apprêt peut être appliqué pour améliorer l'adhérence du revêtement principal.

Application principale du revêtement : Selon le type de revêtement, différentes méthodes peuvent être utilisées :

Époxy lié par fusion (FBE) : le tuyau est chauffé et de l'époxy en poudre est pulvérisé sur le tuyau chaud. La chaleur fait fondre l’époxy et forme un revêtement continu.

Polyéthylène à trois couches (3LPE) : Un processus en trois étapes dans lequel un apprêt époxy est appliqué en premier, suivi d'une couche adhésive, puis d'une couche de finition en polyéthylène.

Époxy liquide : appliqué à l’aide de pistolets pulvérisateurs, de pinceaux ou de rouleaux.

Revêtement de mortier de ciment : appliqué en interne à l’aide d’un processus centrifuge pour une distribution uniforme.

Émail bitumineux ou au goudron de houille : appliqué par trempage, pulvérisation ou pinceau.

3. Guérison

Durcissement thermique : Les tuyaux revêtus sont chauffés à une température spécifiée pour durcir le revêtement. Cela garantit que le revêtement durcit et adhère correctement.

Durcissement ambiant : Certains revêtements durcissent à température ambiante pendant une période spécifiée.

4. Inspection et contrôle qualité

Inspection visuelle : Vérifiez l'uniformité, la couverture et tout défaut visible du revêtement.

Mesure de l'épaisseur : assurez-vous que l'épaisseur du revêtement répond aux normes spécifiées à l'aide d'outils tels que des jauges d'épaisseur à ultrasons.

Tests d'adhérence : effectuez des tests d'adhérence pour garantir que le revêtement adhère correctement à la surface du tuyau.

Tests de vacances : Vérifiez la présence de trous d'épingle ou de discontinuités dans le revêtement à l'aide de détecteurs de vacances haute tension.

5. Finition et manipulation

Marquage et étiquetage : marquez et étiquetez les tuyaux avec des informations pertinentes telles que le type de revêtement, l'épaisseur et les détails d'inspection.

Stockage et manipulation : Stockez et manipulez les tuyaux revêtus avec précaution pour éviter d'endommager le revêtement. Utilisez des supports rembourrés et évitez de faire glisser les tuyaux sur des surfaces rugueuses.

6. Expédition

Emballage : Emballez les tuyaux revêtus en utilisant des matériaux de protection pour éviter tout dommage pendant le transport.

Transport : Transporter les tuyaux jusqu'à leur destination, en s'assurant qu'ils sont manipulés et stockés correctement pour maintenir l'intégrité du revêtement.