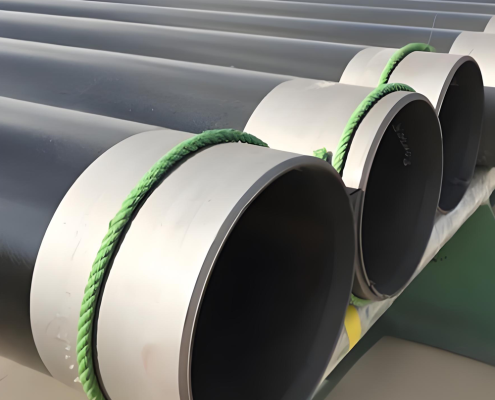

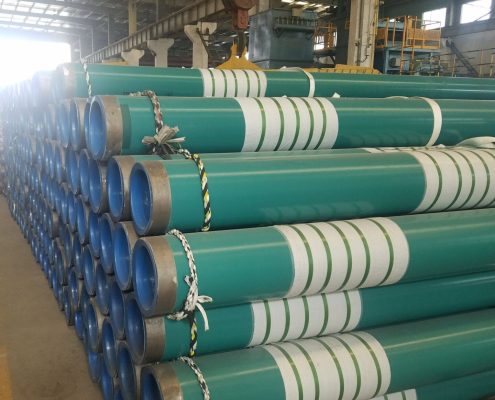

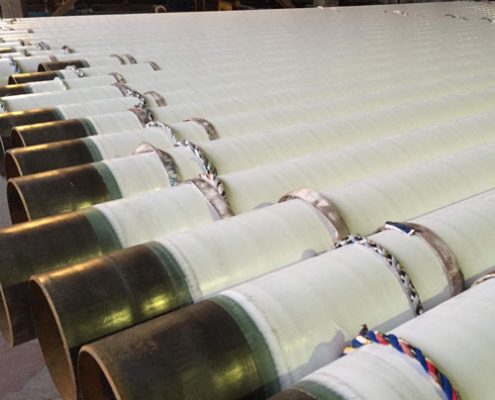

Future Energy Steel ofrece una amplia gama de tuberías revestidas diseñadas para una protección y un rendimiento superiores. Sus productos incluyen tuberías revestidas 3LPE y 3LPP, tuberías revestidas y revestidas FBE, tuberías revestidas y revestidas especiales, tuberías revestidas y revestidas con epoxi líquido, tuberías revestidas con imprimación rica en zinc epoxi y tuberías preaisladas con espuma de PU. Estos revestimientos de alta calidad proporcionan una resistencia excepcional a la corrosión, lo que garantiza una durabilidad y una fiabilidad a largo plazo en diversas aplicaciones industriales. Con más de una década de experiencia en anticorrosión, somos su socio de confianza para soluciones avanzadas de tuberías revestidas diseñadas para satisfacer sus necesidades específicas. Póngase en contacto con nosotros hoy mismo para obtener más información en [email protected].

Preguntas frecuentes

¿Qué son las tuberías revestidas?

Las tuberías revestidas son tuberías que se han cubierto con una capa o material protector para mejorar su durabilidad, resistencia a la corrosión y rendimiento general en diversos entornos. Estos recubrimientos se pueden aplicar tanto interna como externamente, según la aplicación prevista y los requisitos específicos del entorno en el que se utilizarán las tuberías. Las tuberías recubiertas se utilizan comúnmente en industrias como las de petróleo y gas, tratamiento de agua, procesamiento químico e infraestructura.

¿Cuántos tipos de revestimientos hay disponibles para tuberías?

Existen numerosos tipos de recubrimientos utilizados para tuberías, cada uno de ellos diseñado para aplicaciones y entornos específicos. Estas son algunas de las principales categorías y tipos de recubrimientos:

1. Recubrimientos anticorrosión

Epoxi adherido por fusión (FBE): ampliamente utilizado por su excelente adhesión y resistencia a la corrosión.

Revestimiento de polietileno (PE): proporciona una capa exterior resistente y duradera que resiste ataques químicos y daños físicos.

Esmalte de alquitrán de hulla (CTE): el recubrimiento tradicional es conocido por su durabilidad y resistencia a ambientes hostiles.

Polietileno de tres capas (3LPE): combina FBE, una capa adhesiva y una capa superior de polietileno para una protección superior contra la corrosión.

Polipropileno de tres capas (3LPP): similar al 3LPE pero utiliza polipropileno para una mayor resistencia a la temperatura.

2. Recubrimientos de aislamiento térmico

Espuma de poliuretano (PUF): comúnmente utilizada por sus excelentes propiedades de aislamiento, especialmente en sistemas urbanos de calefacción y refrigeración.

Vidrio celular: Proporciona alta resistencia a la compresión y aislamiento térmico, a menudo utilizado en aplicaciones criogénicas.

3. Recubrimientos internos

Resinas Epoxi: Se aplican internamente para prevenir la corrosión y reducir la fricción, comúnmente utilizadas en tuberías de agua, petróleo y gas.

Revestimiento de mortero de cemento (CML): Se utiliza en tuberías de agua para proporcionar una superficie lisa y prevenir la corrosión.

4. Recubrimientos de hormigón

Recubrimientos de Concreto Armado: Se utilizan para tuberías expuestas a ambientes altamente corrosivos, brindando protección física y estabilidad.

Recubrimientos cementosos: A menudo se utilizan en sistemas de alcantarillado y plantas de tratamiento de agua.

5. Recubrimientos resistentes a productos químicos

Epoxi reforzado con fibra de vidrio (GRE): Proporciona una excelente resistencia a una amplia gama de productos químicos.

Éster Vinílico: Utilizado por su alta resistencia a ácidos y otros químicos agresivos.

6. Recubrimientos de protección mecánica

Poliuretano (PU): Ofrece buena resistencia a la abrasión y flexibilidad.

Recubrimientos Bituminosos: A menudo se utilizan para la protección contra el estrés del suelo y la abrasión en tuberías enterradas.

7. Recubrimientos especiales

Mangas termorretráctiles: Se utilizan para el revestimiento y reparación de juntas en campo.

Aluminio por pulverización térmica (TSA): Proporciona protección a largo plazo en entornos de alta temperatura.

¿Cuáles son las aplicaciones de los tubos revestidos?

Las tuberías revestidas se utilizan en una amplia gama de aplicaciones en diversas industrias debido a su mayor durabilidad, resistencia a la corrosión y rendimiento. Estas son algunas de las aplicaciones principales:

1. Industria del petróleo y el gas

Tuberías de transporte: Las tuberías recubiertas son esenciales para el transporte de petróleo crudo, gas natural y productos refinados a largas distancias, tanto en tierra como en alta mar.

Tuberías submarinas: los revestimientos especializados protegen las tuberías tendidas en el fondo marino de la corrosión y los daños mecánicos.

Tubería de fondo de pozo: Se utiliza en operaciones de perforación para proteger contra la corrosión de fluidos y gases agresivos.

2. Gestión del agua y de las aguas residuales

Tuberías de Abastecimiento de Agua: Las tuberías recubiertas se utilizan para transportar agua potable, asegurando que no haya contaminación y manteniendo la calidad del agua.

Sistemas de alcantarillado: Los revestimientos protegen las tuberías de aguas residuales y productos químicos corrosivos, extendiendo la vida útil de los sistemas de alcantarillado.

Plantas Desaladoras: Los recubrimientos se utilizan para proteger las tuberías de las duras condiciones del agua salada y los químicos utilizados en los procesos de desalinización.

3. Industria de procesamiento de productos químicos

Transporte de químicos: Las tuberías recubiertas se utilizan para manejar químicos agresivos, ácidos y solventes, evitando la corrosión y la contaminación.

Sistemas de Tuberías Industriales: En las plantas químicas, las tuberías revestidas garantizan el transporte seguro de materias primas y productos terminados.

4. Generación de energía

Sistemas de agua de refrigeración: en las centrales eléctricas, se utilizan tuberías recubiertas en los sistemas de agua de refrigeración para evitar la corrosión y la contaminación.

Distribución de vapor: Los revestimientos protegen las tuberías de vapor de las altas temperaturas y las condiciones agresivas del vapor.

5. Construcción e Infraestructura

Calefacción y refrigeración urbanas: las tuberías revestidas se utilizan en sistemas de calefacción y refrigeración urbanas para transportar agua fría y caliente de manera eficiente.

Servicios de construcción: en edificios grandes, las tuberías revestidas se utilizan para sistemas HVAC, plomería y sistemas de protección contra incendios.

6. Marino y offshore

Tuberías marinas: utilizadas para transportar agua, petróleo y gas en ambientes marinos, protegidas contra la corrosión del agua salada y el crecimiento marino.

Plataformas marinas: Las tuberías recubiertas se utilizan en diversos sistemas en plataformas marinas de petróleo y gas para garantizar la confiabilidad y la seguridad.

7. Agricultura

Sistemas de riego: Las tuberías recubiertas se utilizan en los sistemas de riego para transportar agua a los campos, protegiéndolas contra la corrosión y los daños químicos.

Sistemas de drenaje: Se utilizan en aplicaciones de drenaje para garantizar un rendimiento duradero en diversas condiciones del suelo.

8. Industria minera

Transporte de Lodos: Las tuberías recubiertas se utilizan para transportar lodos abrasivos en operaciones mineras, protegiéndolas contra el desgaste y la corrosión.

Gestión del agua de mina: Se utiliza en sistemas de achique y suministro de agua dentro de las minas.

9. Energía renovable

Sistemas geotérmicos: Las tuberías revestidas se utilizan en sistemas de energía geotérmica para transportar agua caliente y vapor desde pozos geotérmicos.

Plantas Solares Térmicas: Se utilizan en centrales solares térmicas para el transporte de fluidos caloportadores.

10. Industria de alimentos y bebidas

Plantas Procesadoras de Alimentos: Las tuberías recubiertas se utilizan para transportar líquidos y gases, asegurando la no contaminación y manteniendo la calidad del producto.

Producción de bebidas: Se utiliza en cervecerías y plantas de producción de bebidas para transportar agua, ingredientes y productos finales.

¿Son las tuberías revestidas resistentes a la corrosión?

Sí, las tuberías revestidas están diseñadas para ser resistentes a la corrosión. El objetivo principal de aplicar recubrimientos a las tuberías es protegerlas de los efectos corrosivos de su entorno operativo, extendiendo así su vida útil y manteniendo su integridad estructural. Así es como los recubrimientos contribuyen a la resistencia a la corrosión:

Mecanismos de resistencia a la corrosión

Protección de barrera:

Los recubrimientos actúan como una barrera física entre el material de la tubería y el ambiente corrosivo, evitando que la humedad, los productos químicos y otros agentes corrosivos lleguen a la superficie del metal.

Resistencia química:

Muchos recubrimientos son químicamente inertes o resistentes a sustancias químicas específicas, lo que los hace adecuados para entornos donde las tuberías están expuestas a sustancias agresivas.

Protección catódica:

Algunos recubrimientos funcionan en conjunto con sistemas de protección catódica, que utilizan corrientes eléctricas para prevenir aún más la corrosión del material de la tubería.

Resistencia a la humedad:

Los recubrimientos pueden evitar que la humedad entre en contacto con la superficie de la tubería, lo cual es fundamental para prevenir la oxidación y otras formas de corrosión.

¿Cuáles son los recubrimientos comunes para la resistencia a la corrosión?

Epoxi adherido por fusión (FBE): Ofrece una excelente adhesión y resistencia a la corrosión, comúnmente utilizado en oleoductos y gasoductos.

Polietileno de tres capas (3LPE) y polipropileno de tres capas (3LPP): brindan una protección sólida con múltiples capas que combinan adhesión, dureza y resistencia química.

Esmalte de alquitrán de hulla: Recubrimiento tradicional con fuerte protección contra la corrosión, especialmente en tuberías enterradas.

Recubrimientos de poliuretano y polietileno: Proporcionan una capa exterior resistente que resiste daños físicos y ataques químicos.

Revestimiento de mortero de cemento (CML): Se utiliza internamente en tuberías de agua para proporcionar una superficie lisa y prevenir la corrosión.

¿Cuáles son los beneficios de las tuberías revestidas resistentes a la corrosión?

Vida útil extendida: aumenta significativamente la vida útil de las tuberías al prevenir daños relacionados con la corrosión.

Costos de mantenimiento reducidos: Reduce la frecuencia y el costo de reparaciones y reemplazos.

Seguridad mejorada: Previene fugas y rupturas causadas por la corrosión, garantizando un funcionamiento seguro.

Eficiencia mejorada: Mantiene la integridad y suavidad de las superficies internas, reduciendo la fricción y mejorando los caudales.

¿Cómo producir tuberías revestidas?

La producción de tuberías revestidas implica varios pasos para garantizar que las tuberías estén preparadas, recubiertas y curadas adecuadamente para lograr un rendimiento y una longevidad óptimos. El proceso exacto puede variar según el tipo de recubrimiento que se aplica y los requisitos específicos de la aplicación. A continuación se ofrece una descripción general de los pasos necesarios para producir tuberías revestidas:

1. Preparación de la tubería

Inspección y limpieza: Inspeccione las tuberías en busca de defectos y límpielas para eliminar suciedad, grasa, aceite y óxido. Esto puede implicar una limpieza mecánica (por ejemplo, granallado) o una limpieza química.

Preparación de la superficie: La superficie de la tubería se hace rugosa para mejorar la adhesión del revestimiento. Esto generalmente se hace mediante chorro abrasivo para lograr el perfil y la limpieza de la superficie deseados.

2. Aplicación de recubrimiento

Aplicación de imprimación (si es necesario): Se puede aplicar una imprimación para mejorar la adhesión del revestimiento principal.

Aplicación del Recubrimiento Principal: Dependiendo del tipo de recubrimiento, se pueden utilizar diferentes métodos:

Epoxi adherido por fusión (FBE): la tubería se calienta y se rocía epoxi en polvo sobre la tubería caliente. El calor hace que el epoxi se derrita y forme una capa continua.

Polietileno de tres capas (3LPE): un proceso de tres pasos en el que primero se aplica una imprimación epoxi, seguida de una capa adhesiva y luego una capa superior de polietileno.

Epoxi líquido: Se aplica mediante pistolas, brochas o rodillos.

Revestimiento de Mortero de Cemento: Se aplica internamente mediante proceso centrífugo para una distribución uniforme.

Esmalte bituminoso o de alquitrán de hulla: Se aplica mediante inmersión, pulverización o brocha.

3. Curado

Curado térmico: los tubos recubiertos se calientan a una temperatura específica para curar el recubrimiento. Esto asegura que el recubrimiento se endurezca y se adhiera correctamente.

Curado ambiental: algunos recubrimientos curan a temperatura ambiente durante un período específico.

4. Inspección y Control de Calidad

Inspección visual: Verifique la uniformidad, la cobertura y cualquier defecto visible en el recubrimiento.

Medición de espesor: asegúrese de que el espesor del recubrimiento cumpla con los estándares especificados utilizando herramientas como medidores de espesor ultrasónicos.

Pruebas de adhesión: Realice pruebas de adhesión para garantizar que el revestimiento esté adherido correctamente a la superficie de la tubería.

Pruebas de vacaciones: verifique si hay poros o discontinuidades en el revestimiento utilizando detectores de vacaciones de alto voltaje.

5. Acabado y Manipulación

Marcado y etiquetado: marque y etiquete las tuberías con información relevante, como tipo de recubrimiento, espesor y detalles de inspección.

Almacenamiento y manipulación: Almacene y manipule los tubos recubiertos con cuidado para evitar dañar el recubrimiento. Utilice soportes acolchados y evite arrastrar los tubos sobre superficies rugosas.

6. Envío

Embalaje: Embale los tubos recubiertos utilizando materiales protectores para evitar daños durante el transporte.

Transporte: Transportar las tuberías hasta su destino, asegurándose de que sean manipuladas y almacenadas correctamente para mantener la integridad del revestimiento.