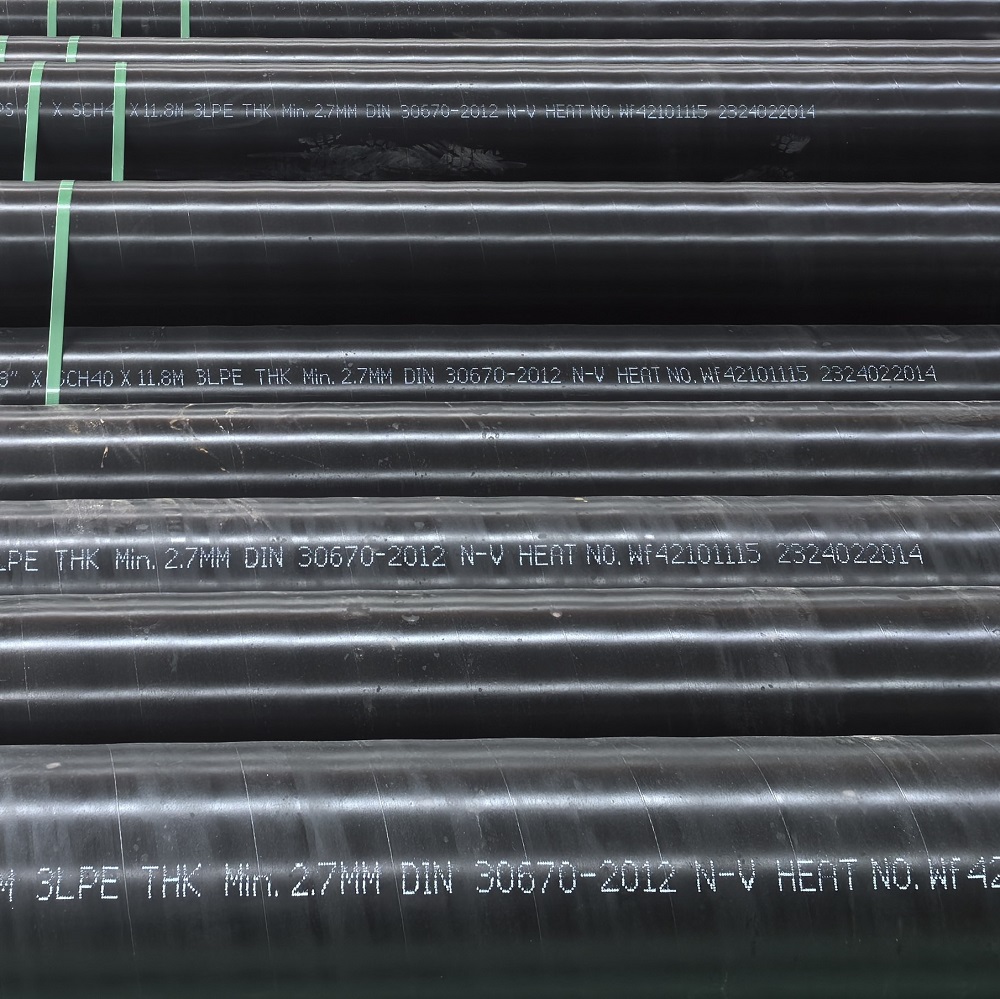

ISO 21809-1 3-laags polyethyleen (3LPE) gecoate leidingbuis

- Toegepaste stalen leiding: API 5L/ISO 3183 Gr.B-X100, ASTM A53/A106 Gr.B, ASTM A333 Gr.1/3/6, ASTM A671/A672/A691

ISO 21809-1 3-laags polyethyleen (3LPE) gecoate leidingbuis

Onze ISO 21809-1 drielaags polyethyleen (3LPE) gecoate leidingbuis is ontworpen om te voldoen aan de veeleisende eisen van de internationale norm ISO 21809-1 voor coatings voor buizen en fittingen voor pijpleidingen in de aardolie- en aardgasindustrie. De 3LPE-coating bestaat uit drie lagen: een binnenlaag van fusion bonded epoxy, een middelste laag lijm en een buitenlaag van polyethyleen. Deze unieke drielaagse structuur biedt uitstekende bescherming tegen corrosie, slijtage en chemische schade, waardoor het een ideale oplossing is voor zware omstandigheden. Onze met 3LPE gecoate lijnleiding is bestand tegen scheuren, gaten en scheuren, waardoor de integriteit van het pijpleidingsysteem wordt gewaarborgd. Het is ook geschikt voor gebruik in een breed temperatuurbereik, van -40°C tot 80°C (-40°F tot 176°F), waardoor het een uitstekende keuze is voor toepassingen in extreme omgevingen. Onze ISO 21809-1 3LPE gecoate lijnleiding wordt veel gebruikt bij het transport van olie-, gas- en petrochemische producten, maar ook in offshore-platforms en infrastructuurprojecten op het land. Met zijn uitstekende prestatiekenmerken zorgt onze 3LPE-gecoate leidingbuis voor een betrouwbare werking, lagere onderhoudskosten en een langere levensduur van het pijpleidingsysteem.

Specificaties

| Standaard | ISO 21809-1 3-laags polyethyleen (3LPE) gecoate leidingbuis |

| Toegepaste stalen servicepijp | API 5L/ISO 3183 Gr.B-X100, ASTM A53/A106 Gr.B, ASTM A333 Gr.1/3/6, ASTM A671/A672/A691 |

| Verwerkingsvermogen | Buitendiameter: 38 mm - 1620 mm; GEWICHT: 2 mm-30 mm |

| Lengte | 6-18m |

| Voorbereiding van het oppervlak | ISO 8501-1/SIS 055900/DIN 55928 Sa 2.5/NACE No.2/SPCC SP10 (Bijna wit metalen afwerking) |

| Coatingstructuur | Eerste laag: epoxyprimerlaag; Tweede laag: zelfklevende laag; Derde laag: laag van polyethyleen met hoge dichtheid |

| Inpakken | 1. Beide uiteinden van de buis zijn afgeschuind tot 30°+5°/-0° volgens ASME B16.25. 2. Voor buizen met een grote diameter (OD≥NPS 8″) is elke buis uitgerust met 3 antibotsingstouwen (3 locaties) en 2 stroppen, met kunststof afdekkingen aan de uiteinden van de buizen, of herbruikbare metalen afschuiningsbeschermers (met afdichtingsdoek), los verpakt. 3. Voor buizen met een kleine diameter (OD≤NPS 6″) is elke buis uitgerust met 3 antibotsingstouwen (3 locaties), plastic afdekkingen aan de uiteinden van de buizen en 2 stroppen per bundel (de hele bundel kan worden verpakt in een geweven zak, afhankelijk van het type coating of de vereisten van de klant) en worden vastgebonden met plastic strips (geweven zakken worden eronder geplaatst om de coating te beschermen tegen krassen) |

| Techniek | Gecoat op naadloze/ERW/HFW/LSAW/SSAW/JCOE/UOE/RBE leidingbuizen |

| Servicestaat | Ontwerpwerktemperatuurbereik: -40℃ tot +80℃; alkalische of zure service |

| Plaats van herkomst | Gemaakt in China |

| MOQ | Afhankelijk van de bestelhoeveelheid |

| Vervoer | Spoorweg, over zee |

Coatingklassen en ontwerptemperatuurbereiken

| Coatingklasse | Materiaal van de bovenste laag | -40°C | -20°C | 0°C | +20°C | +40°C | +60°C | +80°C | +100°C | +120°C |

| A | LDPE | X | X | X | X | |||||

| B | MDPE, HDPE | X | X | X | X | X | X | |||

| C* | PP | X | X | X | X | X | ||||

| * Installatie en transport bij temperaturen onder 0°C kunnen mechanische schade veroorzaken. | ||||||||||

Minimale totale laagdikte

| Klasse A1 | Klasse A2 | Klasse A3 | Klasse B1 | Klasse B2 | Klasse B3 | Klasse C1 | Klasse C2 | Klasse C3 | |

| Pm≤15 | 1.8 | 2.1 | 2.6 | 1.3 | 1.8 | 2.3 | 1.3 | 1.7 | 2.1 |

| 15<Pm≤50 | 2.0 | 2.4 | 3.0 | 1.5 | 2.1 | 2.7 | 1.5 | 1.9 | 2.4 |

| 50<Pm≤130 | 2.4 | 2.8 | 3.5 | 1.8 | 2.5 | 3.1 | 1.8 | 2.3 | 2.8 |

| 130<Pm≤300 | 2.6 | 3.2 | 3.9 | 2.2 | 2.8 | 3.5 | 2.2 | 2.5 | 3.2 |

| Pm≤300 | 3.2 | 3.8 | 4.7 | 2.5 | 3.3 | 4.2 | 2.5 | 3.0 | 3.8 |

Coatingprestaties

| Essentieel kenmerk | Prestatie | Technische specificatie | |||||||

| Totale laagdikte | P.m | Eenheid | Waarden | ISO21809-1:2018 | |||||

| Klasse A, eerste klasse | Klasse B | ||||||||

| A1 | A2 | A3 | B1 | B2 | B3 | ||||

| Pm≤15 | Kg/m | 1.8 | 2.1 | 2.6 | 1.3 | 1.8 | 2.3 | ||

| 15<Pm≤50 | 2.0 | 2.4 | 3.0 | 1.5 | 2.1 | 2.7 | |||

| 50<Pm≤130 | 2.4 | 2.8 | 3.5 | 1.8 | 2.5 | 3.1 | |||

| 130<Pm≤300 | 2.6 | 3.2 | 3.9 | 2.2 | 2.8 | 3.5 | |||

| Pm>300 | 3.2 | 3.8 | 4.7 | 2.5 | 3.3 | 4.2 | |||

| Temperatuur | Eenheid | Klasse A, eerste klasse | Klasse B | ||||||

| Strakke rem | bij 23°C±3°C | % | 400 | 400 | |||||

| Stress bij de opbrengst | bij 23°C±3°C | MPa | 10,0 | 15,0 | |||||

| Continuïteit | – | – | Vrij van defecten en discontinuïteiten, delaminaties, scheidingen en vakantiedagen | ||||||

| Inspringing | bij 23°C±3°C | mm | ≤0,3 | ≤0,2 | |||||

| bij maximale ontwerptemperatuur | ≤0,4 | ≤0,4 | |||||||

| Slagsterkte | bij 23°C±3°C | J/mm | >5 | >7 | |||||

| Schil sterkte | bij 23°C | N/mm | ≥10 | ≥18 | |||||

| bij 60°C | ≥2,0 | – | |||||||

| bij 80°C | – | ≥5,0 | |||||||

| △Tg | – | ℃ | -3,0℃≤△Tg≤+3,0°C | ||||||

| Productstabiliteit tijdens appl. van de PE-toplaagproces |

– | % | △MFR≤20 | ||||||

| Kathodische onthechting | bij 23°C/28d; -1,38 V | mm | ≤5,0 | ||||||

| bij 65°C/28d; -1,38 V | ≤4,0 | ||||||||

| Flexibiliteit | – | Graden per buislengte diameter | Geen scheurvorming bij een hoek van 2,0° per buisdiameterlengte | ||||||

| Bestand tegen heet water | – | mm | Gemiddeld≤2,0 en maximum≤3,0 | ||||||

| UV-bestendigheid | – | % | △MFR≤35 | △MFR≤35 | |||||

| Schijnbare dichtheid van PE-coating | – | g/cm' | ≥0,930 | ≥0,940 | |||||

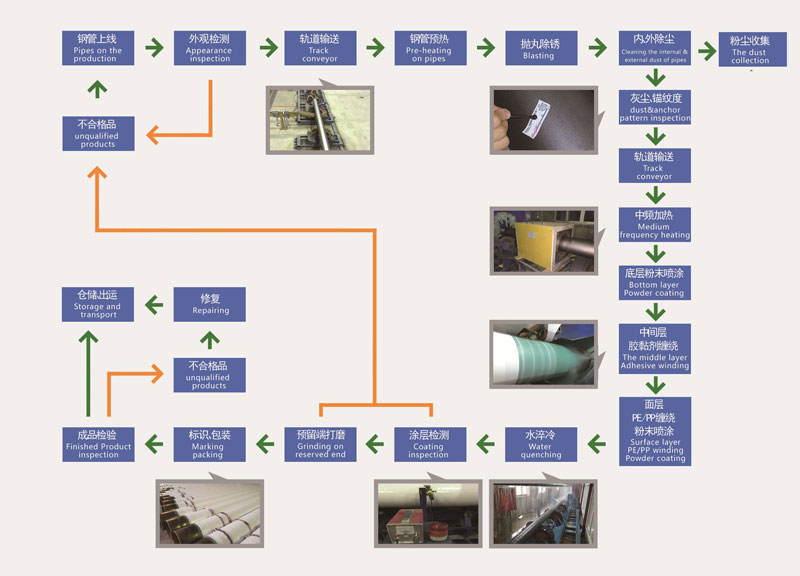

3LPE-coatingproductieproces

Toepassingen van ISO 21809-1 3-laags polyethyleen (3LPE) gecoate leidingpijp

ISO 21809-1 specificeert eisen voor drielaags polyethyleen (3LPE) gecoate stalen leidingbuizen die worden gebruikt voor het transport van vloeistoffen, gassen en andere stoffen. Deze coatings bieden uitstekende bescherming tegen corrosie en mechanische schade.

Olie en gas industrie:

Transmissiepijpleidingen: transporteren van ruwe olie, aardgas en geraffineerde aardolieproducten over lange afstanden van productielocaties naar raffinaderijen en distributiecentra.

Onderzeese pijpleidingen: onderwaterpijpleidingen voor offshore olie- en gasexploratie en -productie.

Distributienetwerken: levering van gas- en olieproducten aan residentiële, commerciële en industriële gebruikers.

Watervoorzieningssystemen:

Drinkwaterpijpleidingen: Distributie van drinkwater van zuiveringsinstallaties naar consumenten.

Irrigatiepijpleidingen: transporteren van water voor landbouwdoeleinden.

Industriële toepassingen:

Chemische en petrochemische fabrieken: transport van chemicaliën, petrochemicaliën en andere industriële vloeistoffen.

Drijfmestpijpleidingen: transport van schurende materialen zoals mijnbouwslurries.

Infrastructurele projecten:

Stedelijke en landelijke infrastructuur: leidingen die worden gebruikt in gemeentelijke watervoorzienings- en rioleringssystemen.

Energiecentrales: pijpleidingen voor koelwater en andere nutsvoorzieningen.

Mariene en kustomgevingen:

Haven- en dokinstallaties: pijpleidingen die zijn blootgesteld aan zeewater en barre kustomstandigheden.

Ontziltingsinstallaties: transport van zeewater van en naar ontziltingsinstallaties.

Opslagfaciliteiten:

Tankparken: pijpleidingen die opslagtanks voor verschillende vloeistoffen en gassen met elkaar verbinden.