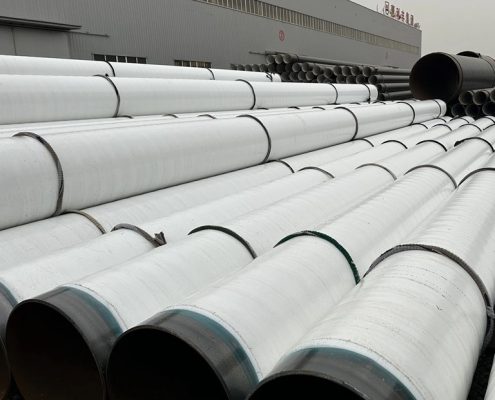

Future Energy Steel bietet eine breite Palette beschichteter Rohre für überragenden Schutz und höchste Leistung. Zu ihren Produkten gehören 3LPE- und 3LPP-beschichtete Rohre, FBE-beschichtete und -ausgekleidete Rohre, speziell ausgekleidete und beschichtete Rohre, mit flüssigem Epoxidharz ausgekleidete und beschichtete Rohre, mit Epoxidharz-Zinkgrundierung beschichtete Rohre und vorisolierte Rohre aus PU-Schaum. Diese hochwertigen Beschichtungen bieten außergewöhnlichen Korrosionsschutz und gewährleisten so langfristige Haltbarkeit und Zuverlässigkeit in verschiedenen industriellen Anwendungen. Mit über einem Jahrzehnt Erfahrung im Bereich Korrosionsschutz sind wir Ihr zuverlässiger Partner für fortschrittliche beschichtete Rohrlösungen, die auf Ihre spezifischen Anforderungen zugeschnitten sind. Kontaktieren Sie uns noch heute für weitere Informationen unter [email protected].

FAQs

Was sind beschichtete Rohre?

Beschichtete Rohre sind Rohre, die mit einer Schutzschicht oder einem Schutzmaterial überzogen wurden, um ihre Haltbarkeit, Korrosionsbeständigkeit und Gesamtleistung in verschiedenen Umgebungen zu verbessern. Diese Beschichtungen können sowohl innen als auch außen aufgetragen werden, je nach beabsichtigter Anwendung und den spezifischen Anforderungen der Umgebung, in der die Rohre verwendet werden. Beschichtete Rohre werden häufig in Branchen wie Öl und Gas, Wasseraufbereitung, chemischer Verarbeitung und Infrastruktur verwendet.

Wie viele Arten von Beschichtungen gibt es für Rohre?

Es gibt zahlreiche Arten von Beschichtungen für Rohre, die jeweils auf bestimmte Anwendungen und Umgebungen zugeschnitten sind. Hier sind einige der wichtigsten Kategorien und Arten von Beschichtungen:

1. Korrosionsschutzbeschichtungen

Fusion Bonded Epoxy (FBE): Wird häufig aufgrund seiner hervorragenden Haftung und Korrosionsbeständigkeit verwendet.

Polyethylen (PE)-Beschichtung: Bietet eine robuste, langlebige Außenschicht, die chemischen Angriffen und physischen Schäden widersteht.

Kohlenteer-Emaille (CTE): Die traditionelle Beschichtung ist für ihre Haltbarkeit und Widerstandsfähigkeit gegenüber rauen Umgebungen bekannt.

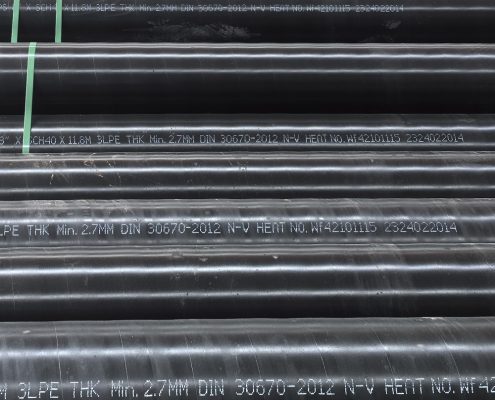

Dreischichtiges Polyethylen (3LPE): Kombiniert FBE, eine Klebeschicht und eine Polyethylen-Deckschicht für hervorragenden Korrosionsschutz.

Dreischichtiges Polypropylen (3LPP): Ähnlich wie 3LPE, verwendet jedoch Polypropylen für eine höhere Temperaturbeständigkeit.

2. Wärmedämmende Beschichtungen

Polyurethanschaum (PUF): Wird häufig aufgrund seiner hervorragenden Isoliereigenschaften verwendet, insbesondere in Fernwärme- und Fernkühlsystemen.

Schaumglas: Bietet hohe Druckfestigkeit und Wärmeisolierung und wird häufig in kryogenen Anwendungen verwendet.

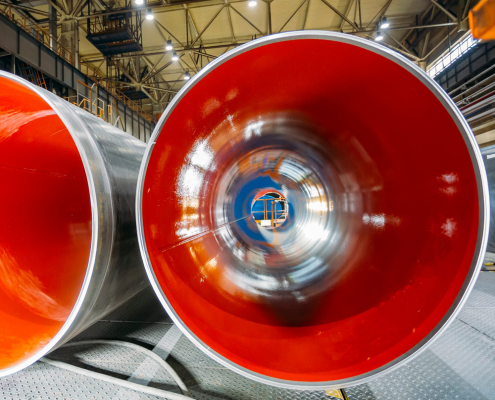

3. Innenbeschichtungen

Epoxidharze: Werden im Inneren aufgetragen, um Korrosion zu verhindern und Reibung zu verringern. Wird häufig in Wasser-, Öl- und Gaspipelines verwendet.

Zementmörtel-Auskleidung (CML): Wird in Wasserleitungen verwendet, um eine glatte Oberfläche zu schaffen und Korrosion zu verhindern.

4. Betonbeschichtungen

Stahlbetonbeschichtungen: Werden für Rohre verwendet, die stark korrosiven Umgebungen ausgesetzt sind, und bieten physischen Schutz und Stabilität.

Zementartige Beschichtungen: Werden häufig in Abwassersystemen und Wasseraufbereitungsanlagen verwendet.

5. Chemikalienbeständige Beschichtungen

Glasfaserverstärktes Epoxid (GRE): Bietet hervorragende Beständigkeit gegen eine Vielzahl von Chemikalien.

Vinylester: Wird aufgrund seiner hohen Beständigkeit gegen Säuren und andere aggressive Chemikalien verwendet.

6. Mechanische Schutzbeschichtungen

Polyurethan (PU): Bietet gute Abriebfestigkeit und Flexibilität.

Bitumenbeschichtungen: Werden häufig zum Schutz gegen Bodenspannung und Abrieb in vergrabenen Rohrleitungen verwendet.

7. Spezialbeschichtungen

Schrumpfschläuche: Werden zum Beschichten und Reparieren von Fugen vor Ort verwendet.

Thermisches Spritzaluminium (TSA): Bietet langfristigen Schutz in Umgebungen mit hohen Temperaturen.

Welche Einsatzmöglichkeiten gibt es für beschichtete Rohre?

Beschichtete Rohre werden aufgrund ihrer verbesserten Haltbarkeit, Korrosionsbeständigkeit und Leistung in einer Vielzahl von Anwendungen in verschiedenen Branchen eingesetzt. Hier sind einige der wichtigsten Anwendungen:

1. Öl- und Gasindustrie

Transportpipelines: Beschichtete Rohre sind für den Transport von Rohöl, Erdgas und raffinierten Produkten über weite Entfernungen sowohl an Land als auch vor der Küste unverzichtbar.

Unterwasser-Pipelines: Spezielle Beschichtungen schützen auf dem Meeresboden verlegte Pipelines vor Korrosion und mechanischen Schäden.

Bohrlochrohre: Werden bei Bohrvorgängen zum Schutz vor Korrosion durch aggressive Flüssigkeiten und Gase verwendet.

2. Wasser- und Abwassermanagement

Wasserversorgungsleitungen: Zum Transport von Trinkwasser werden beschichtete Rohre verwendet. Sie stellen sicher, dass kein Wasser verunreinigt wird und die Wasserqualität erhalten bleibt.

Abwassersysteme: Beschichtungen schützen Rohre vor korrosiven Abwässern und Chemikalien und verlängern so die Lebensdauer von Abwassersystemen.

Entsalzungsanlagen: Beschichtungen dienen zum Schutz der Rohre vor den harten Bedingungen des Salzwassers und den bei Entsalzungsprozessen verwendeten Chemikalien.

3. Chemische Prozessindustrie

Chemikalientransport: Beschichtete Rohre werden zum Transport aggressiver Chemikalien, Säuren und Lösungsmittel verwendet und verhindern Korrosion und Verunreinigungen.

Industrielle Rohrleitungssysteme: In Chemieanlagen sorgen beschichtete Rohre für den sicheren Transport von Rohstoffen und Fertigprodukten.

4. Stromerzeugung

Kühlwassersysteme: In Kraftwerken werden beschichtete Rohre in Kühlwassersystemen verwendet, um Korrosion und Verschmutzung zu verhindern.

Dampfverteilung: Beschichtungen schützen Dampfleitungen vor hohen Temperaturen und aggressiven Dampfbedingungen.

5. Bau und Infrastruktur

Fernwärme und -kühlung: In Fernwärme- und -kühlungssystemen werden beschichtete Rohre verwendet, um warmes und kaltes Wasser effizient zu transportieren.

Gebäudetechnik: In großen Gebäuden werden beschichtete Rohre für HLK-Systeme, Sanitäranlagen und Brandschutzsysteme verwendet.

6. Marine und Offshore

Seepipelines: Werden zum Transport von Wasser, Öl und Gas in Meeresumgebungen verwendet und sind vor Salzwasserkorrosion und Meeresbewuchs geschützt.

Offshore-Plattformen: Beschichtete Rohre werden in verschiedenen Systemen auf Offshore-Öl- und Gasplattformen verwendet, um Zuverlässigkeit und Sicherheit zu gewährleisten.

7. Landwirtschaft

Bewässerungssysteme: Beschichtete Rohre werden in Bewässerungssystemen verwendet, um Wasser zu den Feldern zu transportieren und vor Korrosion und chemischen Schäden zu schützen.

Entwässerungssysteme: Werden in Entwässerungsanwendungen verwendet, um eine lang anhaltende Leistung bei unterschiedlichen Bodenbedingungen sicherzustellen.

8. Bergbauindustrie

Schlammtransport: Beschichtete Rohre werden zum Transport abrasiver Schlämme im Bergbau verwendet und schützen vor Verschleiß und Korrosion.

Wassermanagement im Bergbau: Wird in Entwässerungs- und Wasserversorgungssystemen in Bergwerken verwendet.

9. Erneuerbare Energien

Geothermiesysteme: In Geothermiesystemen werden beschichtete Rohre zum Transport von heißem Wasser und Dampf aus geothermischen Brunnen verwendet.

Solarthermische Anlagen: Wird in solarthermischen Kraftwerken zum Transport von Wärmeträgerflüssigkeiten eingesetzt.

10. Lebensmittel- und Getränkeindustrie

Lebensmittelverarbeitungsanlagen: Beschichtete Rohre werden zum Transport von Flüssigkeiten und Gasen verwendet. Sie stellen sicher, dass keine Verunreinigungen auftreten und die Produktqualität erhalten bleibt.

Getränkeproduktion: Wird in Brauereien und Getränkeproduktionsanlagen zum Transport von Wasser, Zutaten und Endprodukten verwendet.

Sind beschichtete Rohre korrosionsbeständig?

Ja, beschichtete Rohre sind korrosionsbeständig. Der Hauptzweck der Beschichtung von Rohren besteht darin, sie vor den korrosiven Auswirkungen ihrer Betriebsumgebung zu schützen und so ihre Lebensdauer zu verlängern und ihre strukturelle Integrität zu erhalten. So tragen Beschichtungen zur Korrosionsbeständigkeit bei:

Mechanismen der Korrosionsbeständigkeit

Barriereschutz:

Beschichtungen fungieren als physikalische Barriere zwischen dem Rohrmaterial und der korrosiven Umgebung und verhindern, dass Feuchtigkeit, Chemikalien und andere korrosive Stoffe die Metalloberfläche erreichen.

Chemische Resistenz:

Viele Beschichtungen sind chemisch inert oder beständig gegenüber bestimmten Chemikalien und eignen sich daher für Umgebungen, in denen die Rohre aggressiven Substanzen ausgesetzt sind.

Kathodenschutz:

Einige Beschichtungen funktionieren in Verbindung mit kathodischen Schutzsystemen, die elektrische Ströme nutzen, um die Korrosion des Rohrmaterials zusätzlich zu verhindern.

Feuchtigkeitsbeständigkeit:

Beschichtungen können den Kontakt von Feuchtigkeit mit der Rohroberfläche verhindern, was für die Verhinderung von Rost und anderen Formen der Korrosion von entscheidender Bedeutung ist.

Welche Beschichtungen sind üblich, um Korrosion zu verhindern?

Fusion Bonded Epoxy (FBE): Bietet hervorragende Haftung und Korrosionsbeständigkeit und wird häufig in Öl- und Gaspipelines verwendet.

Dreischichtiges Polyethylen (3LPE) und dreischichtiges Polypropylen (3LPP): Bieten robusten Schutz mit mehreren Schichten, die Haftung, Robustheit und chemische Beständigkeit kombinieren.

Steinkohlenteer-Emaille: Traditionelle Beschichtung mit starkem Korrosionsschutz, insbesondere bei erdverlegten Rohrleitungen.

Polyurethan- und Polyethylenbeschichtungen: Bilden eine robuste Außenschicht, die physikalischen Schäden und chemischen Angriffen widersteht.

Zementmörtel-Auskleidung (CML): Wird im Inneren von Wasserleitungen verwendet, um eine glatte Oberfläche zu erzeugen und Korrosion zu verhindern.

Welche Vorteile bieten korrosionsbeständige, beschichtete Rohre?

Längere Lebensdauer: Erhöht die Lebensdauer von Rohren erheblich, indem korrosionsbedingte Schäden vermieden werden.

Reduzierte Wartungskosten: Senkt die Häufigkeit und die Kosten von Reparaturen und Ersetzungen.

Erhöhte Sicherheit: Verhindert durch Korrosion verursachte Lecks und Brüche und gewährleistet so einen sicheren Betrieb.

Verbesserte Effizienz: Erhält die Integrität und Glätte der Innenflächen, verringert die Reibung und verbessert die Durchflussraten.

Wie werden beschichtete Rohre hergestellt?

Die Herstellung beschichteter Rohre umfasst mehrere Schritte, um sicherzustellen, dass die Rohre für optimale Leistung und Langlebigkeit richtig vorbereitet, beschichtet und ausgehärtet werden. Der genaue Prozess kann je nach Art der aufgetragenen Beschichtung und den spezifischen Anforderungen der Anwendung variieren. Hier ist ein allgemeiner Überblick über die Schritte bei der Herstellung beschichteter Rohre:

1. Rohrvorbereitung

Inspektion und Reinigung: Untersuchen Sie die Rohre auf etwaige Defekte und reinigen Sie sie, um Schmutz, Fett, Öl und Rost zu entfernen. Dies kann eine mechanische Reinigung (z. B. Strahlen) oder eine chemische Reinigung sein.

Oberflächenvorbereitung: Die Rohroberfläche wird aufgeraut, um die Haftung der Beschichtung zu verbessern. Dies geschieht normalerweise durch Strahlen, um das gewünschte Oberflächenprofil und die gewünschte Sauberkeit zu erreichen.

2. Auftragen der Beschichtung

Grundierung auftragen (falls erforderlich): Um die Haftung der Hauptbeschichtung zu verbessern, kann eine Grundierung aufgetragen werden.

Hauptbeschichtungsauftrag: Je nach Beschichtungsart können unterschiedliche Methoden zum Einsatz kommen:

Fusion Bonded Epoxy (FBE): Das Rohr wird erhitzt und Epoxidpulver wird auf das heiße Rohr gesprüht. Durch die Hitze schmilzt das Epoxid und bildet eine durchgehende Beschichtung.

Dreischichtiges Polyethylen (3LPE): Ein dreistufiger Prozess, bei dem zuerst eine Epoxidgrundierung, dann eine Klebeschicht und schließlich eine Polyethylen-Deckschicht aufgetragen wird.

Flüssiges Epoxidharz: Wird mit Spritzpistolen, Pinseln oder Rollen aufgetragen.

Zementmörtelauskleidung: Wird innen im Zentrifugalverfahren aufgetragen, um eine gleichmäßige Verteilung zu gewährleisten.

Bitumen- oder Kohlenteer-Emaille: Aufgetragen durch Tauchen, Sprühen oder Streichen.

3. Aushärtung

Thermische Aushärtung: Die beschichteten Rohre werden auf eine bestimmte Temperatur erhitzt, um die Beschichtung auszuhärten. Dadurch wird sichergestellt, dass die Beschichtung aushärtet und richtig haftet.

Aushärtung bei Raumtemperatur: Einige Beschichtungen härten bei Raumtemperatur über einen bestimmten Zeitraum aus.

4. Inspektion und Qualitätskontrolle

Sichtprüfung: Überprüfen Sie die Beschichtung auf Gleichmäßigkeit, Deckung und sichtbare Mängel.

Dickenmessung: Stellen Sie mit Werkzeugen wie Ultraschall-Dickenmessgeräten sicher, dass die Beschichtungsdicke den angegebenen Standards entspricht.

Haftprüfung: Führen Sie Haftprüfungen durch, um sicherzustellen, dass die Beschichtung ordnungsgemäß an der Rohroberfläche haftet.

Prüfung auf Fehlstellen: Suchen Sie mit Hochspannungs-Fehlstellendetektoren nach Nadellöchern oder Unstetigkeiten in der Beschichtung.

5. Fertigstellung und Handhabung

Markierung und Etikettierung: Markieren und beschriften Sie die Rohre mit relevanten Informationen wie Beschichtungsart, Dicke und Inspektionsdetails.

Lagerung und Handhabung: Lagern und handhaben Sie die beschichteten Rohre sorgfältig, um eine Beschädigung der Beschichtung zu vermeiden. Verwenden Sie gepolsterte Unterlagen und vermeiden Sie es, die Rohre über raue Oberflächen zu ziehen.

6. Versand

Verpackung: Verpacken Sie die beschichteten Rohre mit Schutzmaterialien, um Schäden während des Transports zu vermeiden.

Transport: Transportieren Sie die Rohre zu ihrem Bestimmungsort und stellen Sie sicher, dass sie richtig gehandhabt und gelagert werden, um die Integrität der Beschichtung zu erhalten.