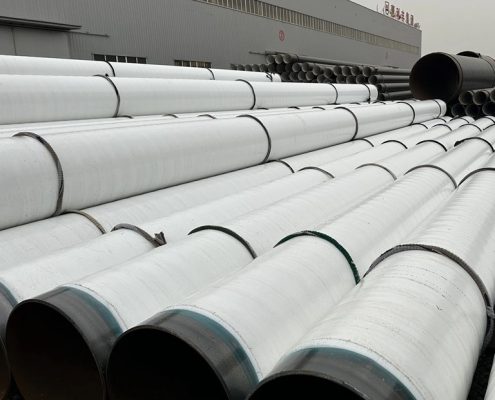

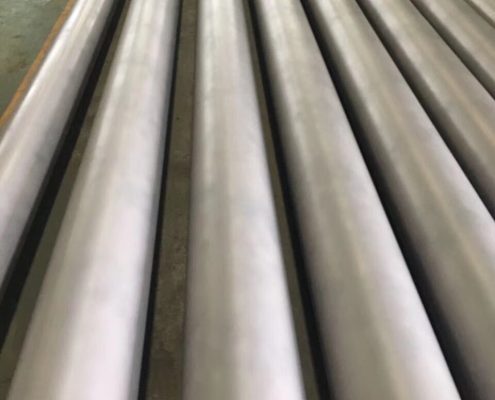

Future Energy Steel oferuje szeroką gamę wysokiej jakości Rury powlekane zaprojektowane dla lepszej ochrony i wydajności. Ich produkty obejmują rury powlekane 3LPE i 3LPP, rury powlekane i wykładane FBE, rury powlekane i wykładane specjalnymi powłokami, rury powlekane i wykładane płynnym epoksydem, rury powlekane podkładem epoksydowo-cynkowym oraz rury wstępnie izolowane pianką poliuretanową. Te wysokiej jakości powłoki zapewniają wyjątkową odporność na korozję, gwarantując długoterminową trwałość i niezawodność w różnych zastosowaniach przemysłowych. Dzięki ponad dziesięcioletniemu doświadczeniu w zakresie ochrony antykorozyjnej jesteśmy Twoim zaufanym partnerem w zakresie zaawansowanych rozwiązań rur powlekanych dostosowanych do Twoich konkretnych potrzeb. Skontaktuj się z nami już dziś, aby uzyskać więcej informacji pod adresem [email protected].

Często zadawane pytania

Czym są rury powlekane?

Rury powlekane to rury pokryte warstwą lub materiałem ochronnym w celu zwiększenia ich trwałości, odporności na korozję i ogólnej wydajności w różnych środowiskach. Powłoki te można nakładać zarówno wewnętrznie, jak i zewnętrznie, w zależności od zamierzonego zastosowania i specyficznych wymagań środowiska, w którym rury będą eksploatowane. Rury powlekane są powszechnie stosowane w branżach takich jak ropa i gaz, uzdatnianie wody, przetwarzanie chemiczne i infrastruktura.

Ile rodzajów powłok jest dostępnych dla rur?

Istnieje wiele rodzajów powłok stosowanych na rury, każdy dostosowany do konkretnych zastosowań i środowisk. Oto niektóre z głównych kategorii i rodzajów powłok:

1. Powłoki antykorozyjne

Fusion Bonded Epoxy (FBE): Szeroko stosowany ze względu na doskonałą przyczepność i odporność na korozję.

Powłoka polietylenowa (PE): Zapewnia mocną, trwałą warstwę zewnętrzną odporną na ataki chemiczne i uszkodzenia fizyczne.

Emalia węglowa (CTE): Tradycyjna powłoka znana jest ze swojej trwałości i odporności na trudne warunki.

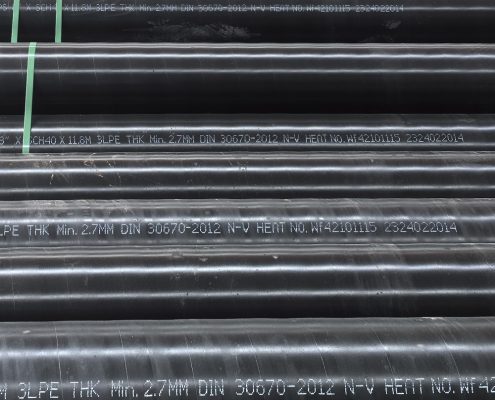

Trójwarstwowy polietylen (3LPE): Łączy FBE, warstwę kleju i polietylenową powłokę nawierzchniową, zapewniając doskonałą ochronę przed korozją.

Trójwarstwowy polipropylen (3LPP): podobny do 3LPE, ale wykorzystuje polipropylen w celu zapewnienia wyższej odporności na temperaturę.

2. Powłoki termoizolacyjne

Pianka poliuretanowa (PUF): Powszechnie stosowana ze względu na doskonałe właściwości izolacyjne, szczególnie w systemach ciepłowniczych i chłodniczych.

Szkło komorowe: Zapewnia wysoką wytrzymałość na ściskanie i izolację termiczną, często stosowane w zastosowaniach kriogenicznych.

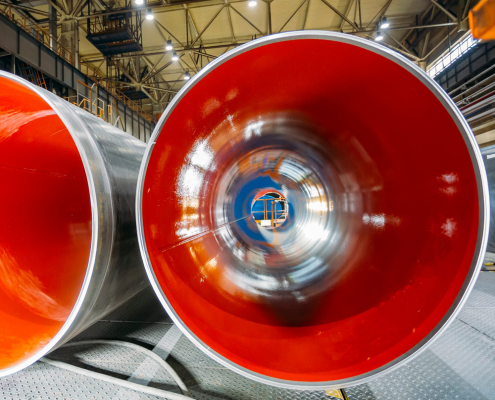

3. Powłoki wewnętrzne

Żywice epoksydowe: stosowane wewnętrznie w celu zapobiegania korozji i zmniejszania tarcia, powszechnie stosowane w rurociągach wody, ropy i gazu.

Wykładzina z zaprawy cementowej (CML): Stosowana w rurociągach wodnych w celu zapewnienia gładkiej powierzchni i zapobiegania korozji.

4. Powłoki betonowe

Powłoki do betonu zbrojonego: stosowane do rur narażonych na działanie środowiska silnie korozyjnego, zapewniające ochronę fizyczną i stabilność.

Powłoki cementowe: Często stosowane w systemach kanalizacyjnych i stacjach uzdatniania wody.

5. Powłoki odporne na chemikalia

Epoksyd wzmocniony włóknem szklanym (GRE): Zapewnia doskonałą odporność na szeroką gamę substancji chemicznych.

Ester winylowy: stosowany ze względu na wysoką odporność na kwasy i inne agresywne chemikalia.

6. Powłoki ochrony mechanicznej

Poliuretan (PU): Zapewnia dobrą odporność na ścieranie i elastyczność.

Powłoki bitumiczne: Często stosowane do ochrony przed naprężeniami gruntu i ścieraniem w zakopanych rurociągach.

7. Powłoki specjalistyczne

Koszulki termokurczliwe: używane do powlekania i naprawy złączy w terenie.

Aluminium natryskiwane termicznie (TSA): Zapewnia długoterminową ochronę w środowiskach o wysokiej temperaturze.

Jakie są zastosowania rur powlekanych?

Rury powlekane są stosowane w szerokim zakresie zastosowań w różnych gałęziach przemysłu ze względu na ich zwiększoną trwałość, odporność na korozję i wydajność. Oto niektóre z głównych zastosowań:

1. Przemysł naftowy i gazowy

Rurociągi transportowe: Rury powlekane są niezbędne do transportu ropy naftowej, gazu ziemnego i produktów rafinowanych na duże odległości, zarówno na lądzie, jak i na morzu.

Rurociągi podmorskie: Specjalistyczne powłoki chronią rurociągi układane na dnie morskim przed korozją i uszkodzeniami mechanicznymi.

Rury odwiertowe: Stosowane podczas wierceń w celu ochrony przed korozją spowodowaną agresywnymi płynami i gazami.

2. Gospodarka wodno-ściekowa

Rurociągi wodociągowe: Rury powlekane służą do transportu wody pitnej, zapewniając brak zanieczyszczeń i utrzymanie jakości wody.

Systemy kanalizacyjne: Powłoki chronią rury przed korozyjnymi ściekami i chemikaliami, przedłużając żywotność systemów kanalizacyjnych.

Instalacje do odsalania: Powłoki stosuje się w celu ochrony rur przed trudnymi warunkami, jakie stwarza słona woda i chemikalia stosowane w procesach odsalania.

3. Przemysł chemiczny

Transport chemiczny: Rury powlekane służą do transportu agresywnych chemikaliów, kwasów i rozpuszczalników, zapobiegając korozji i zanieczyszczeniom.

Przemysłowe systemy rurociągów: W zakładach chemicznych rury powlekane zapewniają bezpieczny transport surowców i gotowych produktów.

4. Wytwarzanie energii

Systemy wody chłodzącej: W elektrowniach w systemach wody chłodzącej stosuje się rury powlekane, aby zapobiec korozji i zanieczyszczeniom.

Dystrybucja pary: Powłoki chronią rury parowe przed wysokimi temperaturami i agresywnymi warunkami pary.

5. Budownictwo i infrastruktura

Sieci ciepłownicze i chłodnicze: Rury powlekane są stosowane w systemach ciepłowniczych i chłodniczych do wydajnego transportu ciepłej i zimnej wody.

Usługi budowlane: W dużych budynkach rury powlekane są stosowane w systemach HVAC, instalacjach wodno-kanalizacyjnych i systemach przeciwpożarowych.

6. Morskie i przybrzeżne

Rurociągi morskie: używane do transportu wody, ropy i gazu w środowiskach morskich, chronione przed korozją słoną i wzrostem mórz.

Platformy morskie: Rury powlekane są stosowane w różnych systemach na morskich platformach naftowych i gazowych, aby zapewnić niezawodność i bezpieczeństwo.

7. Rolnictwo

Systemy nawadniające: Rury powlekane stosowane są w systemach nawadniających do transportu wody na pola, chroniąc je przed korozją i uszkodzeniami chemicznymi.

Systemy drenażowe: Stosowane w zastosowaniach drenażowych, aby zapewnić długotrwałą wydajność w różnych warunkach glebowych.

8. Przemysł wydobywczy

Transport szlamu: Rury powlekane służą do transportu szlamów ściernych w kopalniach, chroniąc je przed zużyciem i korozją.

Gospodarka wodami kopalnianymi: Stosowane w systemach odwadniania i zaopatrzenia w wodę w kopalniach.

9. Energia odnawialna

Systemy geotermalne: Rury powlekane są stosowane w systemach energii geotermalnej do transportu gorącej wody i pary ze studni geotermalnych.

Elektrownie słoneczne: stosowane w elektrowniach słonecznych do transportu płynów przenoszących ciepło.

10. Przemysł spożywczy i napojów

Zakłady przetwórstwa spożywczego: Rury powlekane służą do transportu cieczy i gazów, zapewniając brak zanieczyszczeń i utrzymanie jakości produktu.

Produkcja napojów: Stosowany w browarach i zakładach produkujących napoje do transportu wody, składników i produktów końcowych.

Czy rury powlekane są odporne na korozję?

Tak, rury powlekane są zaprojektowane tak, aby były odporne na korozję. Podstawowym celem nakładania powłok na rury jest ochrona ich przed korozyjnym działaniem środowiska pracy, a tym samym wydłużenie ich żywotności i utrzymanie integralności strukturalnej. Oto jak powłoki wpływają na odporność na korozję:

Mechanizmy odporności na korozję

Ochrona barierowa:

Powłoki działają jak fizyczna bariera pomiędzy materiałem rury a środowiskiem korozyjnym, zapobiegając przedostawaniu się wilgoci, chemikaliów i innych czynników korozyjnych do powierzchni metalu.

Odporność chemiczna:

Wiele powłok jest chemicznie obojętnych lub odpornych na określone chemikalia, dzięki czemu nadają się do stosowania w środowiskach, w których rury są narażone na działanie agresywnych substancji.

Ochrona katodowa:

Niektóre powłoki współpracują z systemami ochrony katodowej, które wykorzystują prąd elektryczny w celu dalszego zapobiegania korozji materiału rury.

Odporność na wilgoć:

Powłoki mogą zapobiegać kontaktowi wilgoci z powierzchnią rury, co ma kluczowe znaczenie w zapobieganiu rdzy i innym formom korozji.

Jakie są typowe powłoki zapewniające odporność na korozję?

Fusion Bonded Epoxy (FBE): Zapewnia doskonałą przyczepność i odporność na korozję, powszechnie stosowany w rurociągach naftowych i gazowych.

Trójwarstwowy polietylen (3LPE) i trójwarstwowy polipropylen (3LPP): zapewniają solidną ochronę dzięki wielu warstwom łączącym przyczepność, wytrzymałość i odporność chemiczną.

Emalia ze smoły węglowej: tradycyjna powłoka zapewniająca silną ochronę przed korozją, zwłaszcza w przypadku rurociągów zakopanych w ziemi.

Powłoki poliuretanowe i polietylenowe: zapewniają mocną warstwę zewnętrzną odporną na uszkodzenia fizyczne i ataki chemiczne.

Wykładzina z zaprawy cementowej (CML): Stosowana wewnętrznie w rurociągach wodnych w celu zapewnienia gładkiej powierzchni i zapobiegania korozji.

Jakie są zalety rur powlekanych odpornych na korozję?

Wydłużona żywotność: Znacząco zwiększa żywotność rur, zapobiegając uszkodzeniom spowodowanym korozją.

Obniżone koszty konserwacji: Obniża częstotliwość i koszt napraw i wymian.

Zwiększone bezpieczeństwo: zapobiega wyciekom i pęknięciom spowodowanym korozją, zapewniając bezpieczną pracę.

Poprawiona wydajność: Utrzymuje integralność i gładkość powierzchni wewnętrznych, zmniejszając tarcie i poprawiając natężenie przepływu.

Jak produkować rury powlekane?

Produkcja rur powlekanych obejmuje kilka etapów zapewniających odpowiednie przygotowanie, powlekanie i utwardzenie rur w celu zapewnienia optymalnej wydajności i trwałości. Dokładny proces może się różnić w zależności od rodzaju nakładanej powłoki i specyficznych wymagań aplikacji. Oto ogólny przegląd etapów produkcji rur powlekanych:

1. Przygotowanie rur

Kontrola i czyszczenie: Sprawdź rury pod kątem uszkodzeń i oczyść je, aby usunąć brud, tłuszcz, olej i rdzę. Może to obejmować czyszczenie mechaniczne (np. piaskowanie) lub czyszczenie chemiczne.

Przygotowanie powierzchni: Powierzchnię rury poddaje się szorstkości w celu poprawy przyczepności powłoki. Zwykle odbywa się to poprzez obróbkę strumieniowo-ścierną w celu uzyskania pożądanego profilu powierzchni i czystości.

2. Aplikacja powłoki

Nakładanie podkładu (w razie potrzeby): Można nałożyć podkład w celu zwiększenia przyczepności powłoki głównej.

Główne nakładanie powłoki: W zależności od rodzaju powłoki można zastosować różne metody:

Fusion Bonded Epoxy (FBE): Rura jest podgrzewana, a sproszkowaną żywicę epoksydową natryskuje się na gorącą rurę. Ciepło powoduje stopienie żywicy epoksydowej i utworzenie ciągłej powłoki.

Trójwarstwowy polietylen (3LPE): Trzyetapowy proces, w którym najpierw nakłada się podkład epoksydowy, następnie warstwę kleju, a następnie polietylenową powłokę nawierzchniową.

Płynna żywica epoksydowa: Nakładana za pomocą pistoletów natryskowych, pędzli lub wałków.

Podszewka z zaprawy cementowej: Nakładana wewnętrznie za pomocą procesu odśrodkowego w celu równomiernego rozprowadzenia.

Emalia bitumiczna lub smoła węglowa: Nakładana przez zanurzanie, natryskiwanie lub szczotkowanie.

3. Utwardzanie

Utwardzanie termiczne: Powlekane rury podgrzewa się do określonej temperatury w celu utwardzenia powłoki. Dzięki temu powłoka twardnieje i prawidłowo przylega.

Utwardzanie w otoczeniu: Niektóre powłoki utwardzają się w temperaturze pokojowej przez określony czas.

4. Inspekcja i kontrola jakości

Kontrola wzrokowa: Sprawdź jednorodność, pokrycie i wszelkie widoczne defekty powłoki.

Pomiar grubości: Upewnij się, że grubość powłoki spełnia określone standardy, używając narzędzi takich jak ultradźwiękowe mierniki grubości.

Testowanie przyczepności: Przeprowadzić testy przyczepności, aby upewnić się, że powłoka jest prawidłowo związana z powierzchnią rury.

Testowanie wakacyjne: Sprawdź, czy w powłoce nie ma dziur lub nieciągłości, za pomocą wysokonapięciowych detektorów wakacyjnych.

5. Wykończenie i obsługa

Znakowanie i etykietowanie: Oznacz i opisz rury odpowiednimi informacjami, takimi jak rodzaj powłoki, grubość i szczegóły kontroli.

Przechowywanie i obchodzenie się z rurami: Przechowuj i obchodź się z pokrytymi rurami ostrożnie, aby uniknąć uszkodzenia powłoki. Używaj wyściełanych podpórek i unikaj ciągnięcia rur po nierównych powierzchniach.

6. Wysyłka

Pakowanie: Rury powlekane należy zapakować materiałami ochronnymi, aby zapobiec uszkodzeniom podczas transportu.

Transport: Transportuj rury do miejsca przeznaczenia, upewniając się, że są one obsługiwane i przechowywane prawidłowo, aby zachować integralność powłoki.