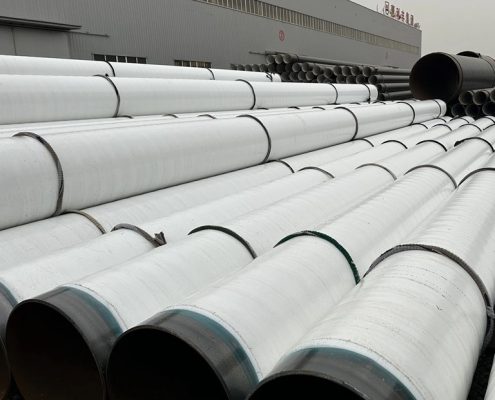

Future Energy Steel offre una vasta gamma di prodotti di alta qualità Tubi rivestiti progettati per una protezione e prestazioni superiori. I loro prodotti includono tubi rivestiti in 3LPE e 3LPP, tubi rivestiti e rivestiti in FBE, tubi rivestiti e rivestiti speciali, tubi rivestiti e rivestiti in epossidico liquido, tubi rivestiti con primer epossidico ricco di zinco e tubi preisolati in schiuma PU. Questi rivestimenti di alta qualità offrono un'eccezionale resistenza alla corrosione, garantendo durata e affidabilità a lungo termine in varie applicazioni industriali. Con oltre un decennio di esperienza nell'anticorrosione, siamo il tuo partner di fiducia per soluzioni avanzate di tubi rivestiti su misura per soddisfare le tue esigenze specifiche. Contattaci oggi per maggiori informazioni a [email protected].

Domande frequenti

Cosa sono i tubi rivestiti?

I tubi rivestiti sono tubi che sono stati ricoperti con uno strato o materiale protettivo per migliorarne la durata, la resistenza alla corrosione e le prestazioni generali in vari ambienti. Questi rivestimenti possono essere applicati sia internamente che esternamente, a seconda dell'applicazione prevista e delle specifiche esigenze dell'ambiente in cui verranno utilizzati i tubi. I tubi rivestiti sono comunemente utilizzati in settori quali petrolio e gas, trattamento delle acque, lavorazione chimica e infrastrutture.

Quanti tipi di rivestimenti sono disponibili per i tubi?

Esistono numerosi tipi di rivestimenti utilizzati per i tubi, ciascuno su misura per applicazioni e ambienti specifici. Ecco alcune delle principali categorie e tipologie di rivestimenti:

1. Rivestimenti anticorrosione

Fusion Bonded Epoxy (FBE): ampiamente utilizzato per la sua eccellente adesione e resistenza alla corrosione.

Rivestimento in polietilene (PE): fornisce uno strato esterno resistente e durevole che resiste agli attacchi chimici e ai danni fisici.

Smalto al catrame di carbone (CTE): il rivestimento tradizionale è noto per la sua durata e resistenza agli ambienti difficili.

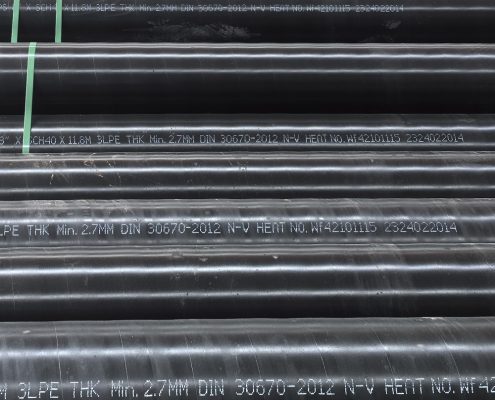

Polietilene a tre strati (3LPE): combina FBE, uno strato adesivo e un rivestimento superiore in polietilene per una protezione superiore dalla corrosione.

Polipropilene a tre strati (3LPP): simile al 3LPE ma utilizza il polipropilene per una maggiore resistenza alla temperatura.

2. Rivestimenti per l'isolamento termico

Schiuma di poliuretano (PUF): comunemente utilizzata per le sue eccellenti proprietà isolanti, soprattutto nei sistemi di teleriscaldamento e raffreddamento.

Vetro cellulare: fornisce elevata resistenza alla compressione e isolamento termico, spesso utilizzato in applicazioni criogeniche.

3. Rivestimenti interni

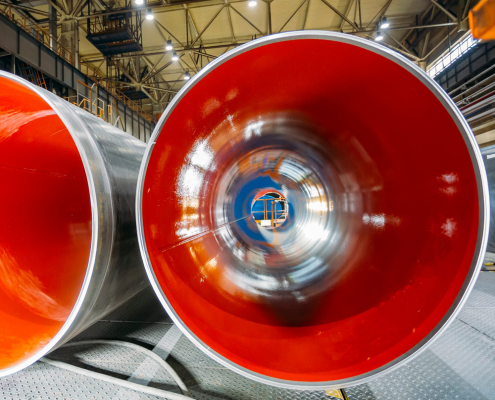

Resine epossidiche: applicate internamente per prevenire la corrosione e ridurre l'attrito, comunemente utilizzate nelle condutture di acqua, petrolio e gas.

Rivestimento in malta cementizia (CML): utilizzato nelle condotte idriche per fornire una superficie liscia e prevenire la corrosione.

4. Rivestimenti in calcestruzzo

Rivestimenti in cemento armato: utilizzati per tubi esposti ad ambienti altamente corrosivi, fornendo protezione fisica e stabilità.

Rivestimenti cementizi: spesso utilizzati nei sistemi fognari e negli impianti di trattamento delle acque.

5. Rivestimenti resistenti agli agenti chimici

Epossidico rinforzato con fibra di vetro (GRE): fornisce un'eccellente resistenza a un'ampia gamma di sostanze chimiche.

Estere vinilico: utilizzato per la sua elevata resistenza agli acidi e ad altri prodotti chimici aggressivi.

6. Rivestimenti di protezione meccanica

Poliuretano (PU): offre buona resistenza all'abrasione e flessibilità.

Rivestimenti bituminosi: spesso utilizzati per la protezione dalle sollecitazioni del suolo e dall'abrasione nelle condotte interrate.

7. Rivestimenti speciali

Manicotti termoretraibili: utilizzati per il rivestimento e la riparazione di giunti sul campo.

Alluminio a spruzzo termico (TSA): fornisce protezione a lungo termine in ambienti ad alta temperatura.

Quali sono le applicazioni dei tubi rivestiti?

I tubi rivestiti sono utilizzati in un'ampia gamma di applicazioni in vari settori grazie alla loro maggiore durata, resistenza alla corrosione e prestazioni. Ecco alcune delle principali applicazioni:

1. Industria del petrolio e del gas

Condotte di trasporto: le tubazioni rivestite sono essenziali per il trasporto di petrolio greggio, gas naturale e prodotti raffinati su lunghe distanze, sia onshore che offshore.

Condotte sottomarine: rivestimenti specializzati proteggono le condotte posate sul fondo del mare dalla corrosione e dai danni meccanici.

Tubi per fondo pozzo: utilizzati nelle operazioni di perforazione per proteggere dalla corrosione dovuta a fluidi e gas aggressivi.

2. Gestione dell'acqua e delle acque reflue

Condotte di approvvigionamento idrico: le tubazioni rivestite vengono utilizzate per trasportare l'acqua potabile, garantendo l'assenza di contaminazione e mantenendo la qualità dell'acqua.

Sistemi fognari: i rivestimenti proteggono i tubi da liquami corrosivi e sostanze chimiche, prolungando la durata dei sistemi fognari.

Impianti di desalinizzazione: i rivestimenti vengono utilizzati per proteggere i tubi dalle dure condizioni dell'acqua salata e dalle sostanze chimiche utilizzate nei processi di desalinizzazione.

3. Industria della lavorazione chimica

Trasporto di prodotti chimici: i tubi rivestiti vengono utilizzati per movimentare prodotti chimici aggressivi, acidi e solventi, prevenendo la corrosione e la contaminazione.

Sistemi di tubazioni industriali: negli impianti chimici, i tubi rivestiti garantiscono il trasporto sicuro di materie prime e prodotti finiti.

4. Generazione di energia

Sistemi dell'acqua di raffreddamento: nelle centrali elettriche, i tubi rivestiti vengono utilizzati nei sistemi dell'acqua di raffreddamento per prevenire corrosione e incrostazioni.

Distribuzione del vapore: i rivestimenti proteggono i tubi del vapore dalle alte temperature e dalle condizioni di vapore aggressive.

5. Edilizia e infrastrutture

Teleriscaldamento e teleraffreddamento: i tubi rivestiti vengono utilizzati nei sistemi di teleriscaldamento e teleraffreddamento per trasportare in modo efficiente l'acqua calda e fredda.

Servizi di costruzione: negli edifici di grandi dimensioni, i tubi rivestiti vengono utilizzati per sistemi HVAC, idraulici e sistemi di protezione antincendio.

6. Marino e offshore

Condotte marine: utilizzate per il trasporto di acqua, petrolio e gas in ambienti marini, protette dalla corrosione dell'acqua salata e dalla crescita marina.

Piattaforme offshore: i tubi rivestiti vengono utilizzati in vari sistemi su piattaforme petrolifere e di gas offshore per garantire affidabilità e sicurezza.

7. Agricoltura

Sistemi di irrigazione: i tubi rivestiti vengono utilizzati nei sistemi di irrigazione per trasportare l'acqua nei campi, proteggendoli dalla corrosione e dai danni chimici.

Sistemi di drenaggio: utilizzati nelle applicazioni di drenaggio per garantire prestazioni di lunga durata in varie condizioni del terreno.

8. Industria mineraria

Trasporto di liquami: i tubi rivestiti vengono utilizzati per trasportare liquami abrasivi nelle operazioni minerarie, proteggendoli dall'usura e dalla corrosione.

Gestione dell'acqua in miniera: utilizzata nei sistemi di disidratazione e di approvvigionamento idrico all'interno delle miniere.

9. Energia rinnovabile

Sistemi geotermici: i tubi rivestiti vengono utilizzati nei sistemi di energia geotermica per trasportare acqua calda e vapore dai pozzi geotermici.

Impianti Solari Termici: Utilizzati negli impianti solari termici per il trasporto di fluidi termovettori.

10. Industria alimentare e delle bevande

Impianti di lavorazione alimentare: i tubi rivestiti vengono utilizzati per trasportare liquidi e gas, garantendo l'assenza di contaminazione e preservando la qualità del prodotto.

Produzione di bevande: utilizzato nei birrifici e negli impianti di produzione di bevande per trasportare acqua, ingredienti e prodotti finali.

I tubi rivestiti sono resistenti alla corrosione?

Sì, i tubi rivestiti sono progettati per essere resistenti alla corrosione. Lo scopo principale dell'applicazione di rivestimenti ai tubi è proteggerli dagli effetti corrosivi del loro ambiente operativo, prolungandone così la durata e mantenendone l'integrità strutturale. Ecco come i rivestimenti contribuiscono alla resistenza alla corrosione:

Meccanismi di resistenza alla corrosione

Protezione barriera:

I rivestimenti agiscono come una barriera fisica tra il materiale del tubo e l'ambiente corrosivo, impedendo all'umidità, alle sostanze chimiche e ad altri agenti corrosivi di raggiungere la superficie metallica.

Resistenza chimica:

Molti rivestimenti sono chimicamente inerti o resistenti a specifici prodotti chimici, rendendoli adatti ad ambienti in cui i tubi sono esposti a sostanze aggressive.

Protezione catodica:

Alcuni rivestimenti funzionano in combinazione con sistemi di protezione catodica, che utilizzano correnti elettriche per prevenire ulteriormente la corrosione del materiale del tubo.

Resistenza all'umidità:

I rivestimenti possono impedire all'umidità di entrare in contatto con la superficie del tubo, il che è fondamentale per prevenire la ruggine e altre forme di corrosione.

Quali sono i rivestimenti più comuni per la resistenza alla corrosione?

Fusion Bonded Epoxy (FBE): offre eccellente adesione e resistenza alla corrosione, comunemente utilizzato negli oleodotti e nei gasdotti.

Polietilene a tre strati (3LPE) e polipropilene a tre strati (3LPP): forniscono una protezione robusta con più strati che combinano adesione, tenacità e resistenza chimica.

Smalto al catrame di carbone: rivestimento tradizionale con forte protezione dalla corrosione, soprattutto nelle condotte interrate.

Rivestimenti in poliuretano e polietilene: forniscono uno strato esterno resistente che resiste ai danni fisici e agli attacchi chimici.

Rivestimento in malta cementizia (CML): utilizzato internamente nelle condotte idriche per fornire una superficie liscia e prevenire la corrosione.

Quali sono i vantaggi dei tubi rivestiti resistenti alla corrosione?

Durata utile estesa: aumenta significativamente la durata dei tubi prevenendo danni legati alla corrosione.

Costi di manutenzione ridotti: riduce la frequenza e il costo delle riparazioni e delle sostituzioni.

Maggiore sicurezza: previene perdite e rotture causate dalla corrosione, garantendo un funzionamento sicuro.

Efficienza migliorata: mantiene l'integrità e la levigatezza delle superfici interne, riducendo l'attrito e migliorando le portate.

Come produrre tubi rivestiti?

La produzione di tubi rivestiti prevede diverse fasi per garantire che i tubi siano adeguatamente preparati, rivestiti e stagionati per prestazioni e longevità ottimali. Il processo esatto può variare a seconda del tipo di rivestimento applicato e dei requisiti specifici dell'applicazione. Ecco una panoramica generale delle fasi coinvolte nella produzione di tubi rivestiti:

1. Preparazione del tubo

Ispezione e pulizia: ispezionare i tubi per eventuali difetti e pulirli per rimuovere sporco, grasso, olio e ruggine. Ciò può comportare la pulizia meccanica (ad esempio, sabbiatura) o la pulizia chimica.

Preparazione della superficie: la superficie del tubo viene irruvidita per migliorare l'adesione del rivestimento. Questo di solito viene fatto mediante sabbiatura abrasiva per ottenere il profilo e la pulizia della superficie desiderati.

2. Applicazione del rivestimento

Applicazione del primer (se richiesto): è possibile applicare un primer per migliorare l'adesione del rivestimento principale.

Applicazione principale del rivestimento: A seconda del tipo di rivestimento, possono essere utilizzati diversi metodi:

Fusion Bonded Epoxy (FBE): il tubo viene riscaldato e la resina epossidica in polvere viene spruzzata sul tubo caldo. Il calore fa sì che la resina epossidica si sciolga e formi un rivestimento continuo.

Polietilene a tre strati (3LPE): un processo in tre fasi in cui viene applicato prima un primer epossidico, seguito da uno strato adesivo e quindi da un rivestimento superiore in polietilene.

Epossidico liquido: applicato utilizzando pistole a spruzzo, pennelli o rulli.

Rivestimento in malta cementizia: applicato internamente utilizzando un processo centrifugo per una distribuzione uniforme.

Smalto bituminoso o di catrame di carbone: applicato per immersione, spruzzatura o pennello.

3. Indurimento

Indurimento termico: i tubi rivestiti vengono riscaldati a una temperatura specifica per polimerizzare il rivestimento. Ciò garantisce che il rivestimento si indurisca e aderisca correttamente.

Polimerizzazione ambientale: alcuni rivestimenti polimerizzano a temperatura ambiente per un periodo specificato.

4. Ispezione e controllo qualità

Ispezione visiva: verificare l'uniformità, la copertura e eventuali difetti visibili nel rivestimento.

Misurazione dello spessore: garantire che lo spessore del rivestimento soddisfi gli standard specificati utilizzando strumenti come spessimetri a ultrasuoni.

Test di adesione: eseguire test di adesione per garantire che il rivestimento aderisca correttamente alla superficie del tubo.

Test delle vacanze: verificare la presenza di eventuali fori di spillo o discontinuità nel rivestimento utilizzando rilevatori di vacanze ad alta tensione.

5. Finitura e manipolazione

Marcatura ed etichettatura: contrassegna ed etichetta i tubi con informazioni pertinenti come tipo di rivestimento, spessore e dettagli di ispezione.

Stoccaggio e movimentazione: conservare e maneggiare con cura i tubi rivestiti per evitare di danneggiare il rivestimento. Utilizzare supporti imbottiti ed evitare di trascinare i tubi su superfici ruvide.

6. Spedizione

Imballaggio: Imballare i tubi rivestiti utilizzando materiali protettivi per evitare danni durante il trasporto.

Trasporto: Trasportare i tubi a destinazione, assicurandosi che siano movimentati e immagazzinati correttamente per mantenere l'integrità del rivestimento.