CAN/CSA Z245.21 Dreischichtiges Polyethylen (3LPE) beschichtetes Leitungsrohr

- Verwendete Stahl-Servicerohre: API 5L/ISO 3183 Gr.B-X100, ASTM A53/A106 Gr.B, ASTM A333 Gr.1/3/6, ASTM A671/A672/A691

CAN/CSA Z245.21 Dreischichtiges Polyethylen (3LPE) beschichtetes Leitungsrohr

CAN/CSA Z245.21-Rohre mit dreischichtiger Polyethylen-Beschichtung (3LPE) sind so konzipiert, dass sie hervorragenden Schutz gegen Korrosion und mechanische Schäden unter verschiedenen Umweltbedingungen bieten. Diese Rohre erfüllen die strengen Standards von CAN/CSA Z245.21 und verfügen über ein dreischichtiges Beschichtungssystem: eine Grundschicht aus aufgeschmolzenem Epoxidharz (FBE), eine Zwischenschicht aus Klebstoff und eine robuste Außenschicht aus Polyethylen. Das 3LPE-Beschichtungssystem schützt vor Korrosion, Abrieb und chemischen Schäden und bietet eine hervorragende Beständigkeit gegen Risse, Einstiche und Brüche. Das Rohr ist für den Einsatz bei extremen Temperaturen (-40 °C bis 80 °C) ausgelegt und eignet sich für den Transport von Öl-, Gas- und petrochemischen Produkten sowie für den Einsatz auf Onshore- und Offshore-Plattformen und landgestützten Infrastrukturprojekten.

Spezifikationen

| Standard | CAN/CSA Z245.21 Dreischichtiges Polyethylen (3LPE) beschichtetes Leitungsrohr |

| Angewandte Stahl-Servicerohre | API 5L/ISO 3183 Gr.B-X100, ASTM A53/A106 Gr.B, ASTM A333 Gr.1/3/6, ASTM A671/A672/A691 |

| Verarbeitungsfähigkeit | Außendurchmesser: 38 mm – 1620 mm; Breite: 2 mm – 30 mm |

| Länge | 6-18 Min. |

| Oberflächenvorbereitung | ISO 8501-1/SIS 055900/DIN 55928 Sa 2.5/NACE Nr. 2/SPCC SP10 (nahezu weißes Metallfinish) |

| Beschichtungsaufbau | Erste Schicht: Epoxid-Grundschicht; Zweite Schicht: Klebeschicht; Dritte Schicht: Schicht aus Polyethylen hoher Dichte |

| Verpackung | 1. Beide Enden des Rohres sind gemäß ASME B16.25 auf 30°+5°/-0° abgeschrägt. 2. Bei Rohren mit großem Durchmesser (OD≥NPS 8″) ist jedes Rohr mit 3 Kollisionsschutzseilen (3 Stellen) und 2 Schlingen ausgestattet, mit Kunststoffabdeckungen an den Rohrenden oder wiederverwendbaren Metallschrägschützern (mit Dichtungstuch), lose verpackt. 3. Bei Rohren mit kleinem Durchmesser (OD≤NPS 6″) ist jedes Rohr mit 3 Antikollisionsseilen (3 Stellen), Kunststoffabdeckungen an den Enden der Rohre und 2 Schlingen pro Bündel ausgestattet (das gesamte Bündel kann je nach Beschichtungsart oder Kundenwunsch in einen gewebten Beutel eingewickelt werden) und mit Kunststoffstreifen zusammengebunden (gewebte Beutel werden darunter gelegt, um die Beschichtung vor Kratzern zu schützen) |

| Technik | Beschichtet auf nahtlosen/ERW/HFW/LSAW/SSAW/JCOE/UOE/RBE-Leitungsrohren |

| Servicezustand | Konstruktiver Arbeitstemperaturbereich: -40 °C bis +80 °C; alkalischer oder saurer Betrieb |

| Herkunftsort | In China hergestellt |

| Mindestbestellmenge | Abhängig von der Bestellmenge |

| Transport | Eisenbahn, auf dem Seeweg |

Beschichtungsdicke für CAN/CSA Z245.21 Dreischichtige Polyethylen-Beschichtung (3LPE)

| Schicht | Dickenbereich |

| Fusion Bonded Epoxy (FBE)-Schicht | 100 – 200 Mikrometer (4 – 8 mil) |

| Klebeschicht | 200 – 400 Mikrometer (8 – 16 mil) |

| Polyethylenschicht | 1,8 – 3,0 mm (70 – 120 mil) |

CAN/CSA Z245.21 Dreischichtige Polyethylen (3LPE) Beschichtungsleistung

| Eigentum | Leistung |

| Haftung an der Rohroberfläche | Exzellent |

| Schlagfestigkeit | Hoch |

| Widerstand gegen kathodische Enthaftung | Vorgesetzter |

| Thermischer Widerstand | Bis zu 85 °C (185 °F) |

| Chemische Resistenz | Stark gegen verschiedene Chemikalien |

| Abriebfestigkeit | Außergewöhnlich |

| UV-Beständigkeit | Gut |

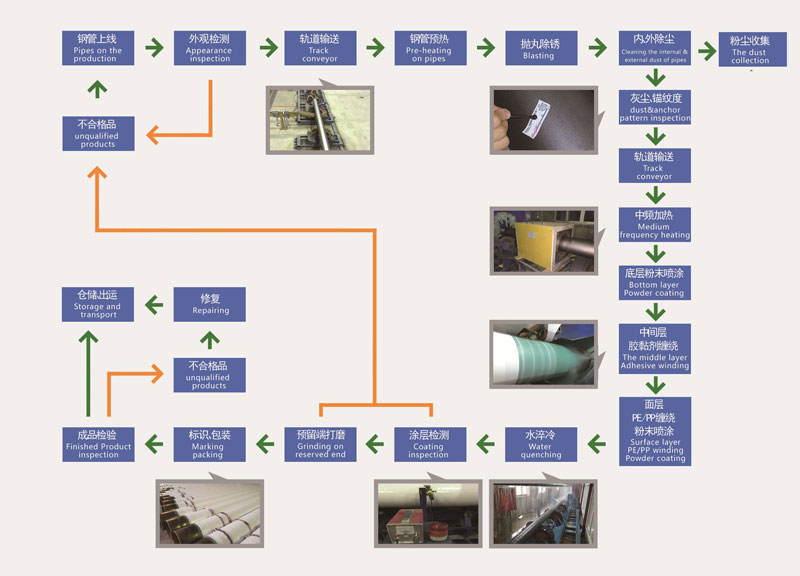

3LPE-Beschichtung Produktionsprozess

Anwendungen von 3LPE-beschichteten Leitungsrohren

Mit 3LPE beschichtete Leitungsrohre werden ähnlich wie mit 3LPP beschichtete Rohre in zahlreichen Anwendungen eingesetzt, bieten jedoch unter bestimmten Bedingungen einige besondere Vorteile:

Öl- und Gaspipelines

Onshore- und Offshore-Pipelines: Wird aufgrund seiner hervorragenden Beständigkeit gegen korrosive Umgebungen und mechanische Beschädigungen häufig zum Transport von Öl und Gas verwendet.

Unterwasser-Pipelines: Ideal für Unterwasseranwendungen, bei denen die Rohre rauen Meeresbedingungen und mechanischen Belastungen ausgesetzt sind.

Wasserleitungen

Trinkwasserleitungen: Aufgrund seiner Ungiftigkeit und des hervorragenden Korrosionsschutzes für den Transport von Trinkwasser geeignet.

Abwasser- und Abwasserleitungen: Wird in Abwassersystemen zum Schutz vor Korrosion und mechanischem Verschleiß verwendet.

Chemie- und Petrochemie-Pipelines

Transport von Chemikalien: Aufgrund der chemischen Beständigkeit von Polyethylen eignen sich diese Rohre für den Transport verschiedener Chemikalien.

Petrochemische Anlagen: Wird in Umgebungen verwendet, in denen Rohre aggressiven Chemikalien ausgesetzt sind und zuverlässigen Schutz benötigen.

Industrielle Anwendungen

Kühlwassersysteme: Werden aufgrund ihrer Haltbarkeit und Korrosionsbeständigkeit in Kühlwassersystemen in Industrieanlagen eingesetzt.

Schlamm- und Bergbaupipelines: Werden im Bergbau aufgrund ihrer mechanischen Festigkeit zum Transport abrasiver Schlämme verwendet.

Fernwärme- und Fernkältesysteme

Fernwärmeleitungen: Geeignet für Fernwärmesysteme zum Transport von Warmwasser oder Dampf und bietet Wärmedämmung und Korrosionsschutz.

Fernkälteleitungen: Wird in Fernkühlsystemen zum Transport von Kühlwasser verwendet und schützt vor äußerer Feuchtigkeit und Korrosion.

Projekte für erneuerbare Energien

Geothermie-Pipelines: Ideal für Geothermieprojekte, bei denen die Rohre korrosive geothermische Flüssigkeiten transportieren.

Wasserkraftwerke: Werden in Wasserkraftwerken aufgrund ihrer Widerstandsfähigkeit gegenüber kontinuierlichem Wasserfluss und mechanischer Beanspruchung verwendet.