CAN/CSA Z245.20 Mit Fusion Bonded Epoxy (FBE) beschichtete Leitungsrohre

- Verwendete Stahl-Servicerohre: API 5L/ISO 3183 Gr.B-X100, ASTM A53/A106 Gr.B, ASTM A333 Gr.1/3/6, ASTM A671/A672/A691

CAN/CSA Z245.20 Mit Fusion Bonded Epoxy (FBE) beschichtete Leitungsrohre

Unsere mit Schmelzkleber (FBE) beschichteten Leitungsrohre CAN/CSA Z245.20 erfüllen die strengen Standards der kanadischen und amerikanischen Pipeline-Industrie. Diese aus hochwertigem Stahl gefertigten Rohre sind mit einer dicken, haltbaren Schicht aus Schmelzkleber beschichtet, die außergewöhnlichen Korrosionsschutz und Widerstandsfähigkeit gegen äußere Beschädigungen bietet. Die FBE-Beschichtung wird in einem proprietären Verfahren aufgetragen, das eine gleichbleibende, hochwertige Oberfläche gewährleistet und die Anforderungen von CAN/CSA Z245.20, dem kanadischen und amerikanischen Standard für Pipeline-Beschichtungen, vollständig erfüllt. Dank ihrer Widerstandsfähigkeit gegenüber rauen Umgebungen und extremen Betriebsbedingungen eignen sich unsere mit FBE beschichteten Leitungsrohre ideal für den Einsatz in einer Vielzahl von Pipeline-Anwendungen, darunter Öl- und Gastransport, Wassertransport und industrielle Prozessrohrleitungssysteme.

Spezifikationen

| Standard | CAN/CSA Z245.20 Mit Fusion Bonded Epoxy (FBE) beschichtete Leitungsrohre |

| Angewandte Stahl-Servicerohre | API 5L/ISO 3183 Gr.B-X100, ASTM A53/A106 Gr.B, ASTM A333 Gr.1/3/6, ASTM A671/A672/A691 |

| Verarbeitungsfähigkeit | Außendurchmesser: 38 mm – 1620 mm; Breite: 2 mm – 30 mm |

| Länge | 6-18 Min. |

| Oberflächenvorbereitung | ISO 8501-1/SIS 055900/DIN 55928 Sa 2.5/NACE Nr. 2/SPCC SP10 (nahezu weißes Metallfinish) |

| Beschichtungsaufbau | a) System 1A: einschichtiges FBE mit einer Glasübergangstemperatur von 115 °C oder weniger; b) System 1B: einschichtiges FBE mit einer Glasübergangstemperatur über 115 °C; c) System 2A: zweischichtiger FBE mit einer Korrosionsschutzbeschichtung und einer Schutzdeckschicht; d) System 2B: zweischichtiger FBE mit einer Korrosionsschutzbeschichtung und einer abriebfesten Deckschicht; e) System 2C: zweischichtiger FBE mit einer Korrosionsschutzbeschichtung und einer Antirutsch-Deckschicht; und f) System 3: dreischichtiges FBE mit einer Antirutsch-Deckschicht über einer Korrosionsschutzbeschichtung und einer Schutzdeckschicht. |

| Verpackung | 1. Beide Enden des Rohres sind gemäß ASME B16.25 auf 30°+5°/-0° abgeschrägt. 2. Bei Rohren mit großem Durchmesser (OD≥NPS 8″) ist jedes Rohr mit 3 Kollisionsschutzseilen (3 Stellen) und 2 Schlingen ausgestattet, mit Kunststoffabdeckungen an den Rohrenden oder wiederverwendbaren Metallschrägschützern (mit Dichtungstuch), lose verpackt. 3. Bei Rohren mit kleinem Durchmesser (OD≤NPS 6″) ist jedes Rohr mit 3 Antikollisionsseilen (3 Stellen), Kunststoffabdeckungen an den Enden der Rohre und 2 Schlingen pro Bündel ausgestattet (das gesamte Bündel kann je nach Beschichtungsart oder Kundenwunsch in einen gewebten Beutel eingewickelt werden) und mit Kunststoffstreifen zusammengebunden (gewebte Beutel werden darunter gelegt, um die Beschichtung vor Kratzern zu schützen) |

| Technik | Beschichtet auf nahtlosen/LSAW/SSAW/JCOE/UOE/RBE-Leitungsrohren |

| Servicezustand | -40℃ bis +85℃; alkalische oder saure Bedingungen |

| Herkunftsort | In China hergestellt |

| Mindestbestellmenge | Abhängig von der Bestellmenge |

| Transport | Eisenbahn, Meer |

Die wichtigsten Leistungen der Epoxid-Pulverbeschichtung

|

Aussehen |

Leistungsindex | Testmethode |

| Thermische Eigenschaften | Oberfläche glatt, Farbe gleichmäßig, keine Blasen, Risse und Feiertage |

Visuelle Inspektion |

|

24h oder 48h kathodische Ablösung (mm) |

≤6,5 | SY/T0315 |

| Thermische Eigenschaften (Bewertung von) |

1-4 |

|

|

Querschnittsporosität (Bewertung von) |

1-4 | |

| 3⁰ Flexibilität (Bestellspezifizierte Mindesttemperatur +3⁰C |

Keine Spur |

|

|

1,5 J Stoßfestigkeit (-30 °C) |

Keine Ferien | |

| 24h Haftung(Bewertung von) |

1-3 |

|

|

Durchschlagsspannung (MV/m) |

≥30 | |

| Massenwiderstand (Ωm) |

≥1*1013 |

Beschichtungsdicke von FBE nach SY/T0315-Standard

|

Qualität der Beschichtungsschicht |

Mindestdicke/µm |

| Normale Note |

300 |

|

Starke Note |

400 |

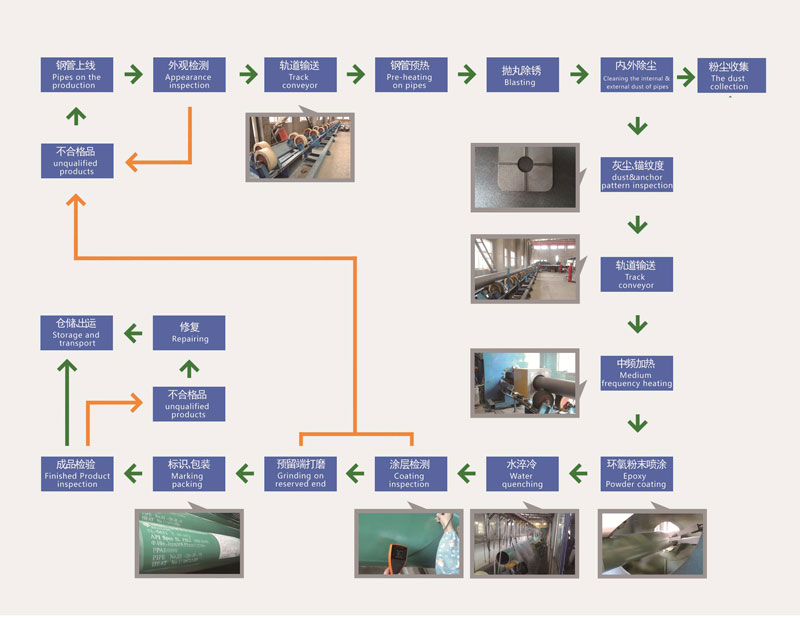

Herstellungsprozess der FBE-Beschichtung

Mit Fusion Bonded Epoxy (FBE) beschichtete Leitungsrohre werden aufgrund ihrer hervorragenden Korrosionsbeständigkeit, starken Haftung, mechanischen Festigkeit und Haltbarkeit in verschiedenen Branchen häufig eingesetzt. Hier sind die wichtigsten Anwendungen von mit FBE beschichteten Leitungsrohren:

Öl-und Gasindustrie

Fernleitungsnetze

Onshore-Pipelines: FBE-beschichtete Rohre werden zum Transport von Rohöl, Erdgas und raffinierten Produkten über weite Entfernungen verwendet. Die Beschichtung schützt die Rohre vor Bodenkorrosion und mechanischen Schäden.

Offshore-Pipelines: Die FBE-Beschichtung wird für Unterwasserpipelines verwendet und bietet hervorragenden Korrosionsschutz gegen Meerwasser und raue Meeresumgebungen.

Fließlinien und Sammellinien

Feldpipelines: Pipelines mit kleinerem Durchmesser, die Öl und Gas aus Bohrlöchern sammeln und zu Verarbeitungsanlagen transportieren, werden zum Schutz vor Korrosion häufig mit FBE beschichtet.

Feldverbindungsbeschichtung

Schweißverbindungen: Die FBE-Beschichtung wird an Feldverbindungen von Rohrleitungen verwendet, bei denen Abschnitte zusammengeschweißt werden. Die Beschichtung gewährleistet kontinuierlichen Korrosionsschutz über die gesamte Länge der Rohrleitung.

Wasser- und Abwasserindustrie

Trinkwasserleitungen

Trinkwassertransport: FBE-beschichtete Rohre werden in Systemen verwendet, die Trinkwasser transportieren. Sie stellen sicher, dass das Wasser frei von Verunreinigungen bleibt und die Rohre vor innerer und äußerer Korrosion geschützt sind.

Abwasser- und Abwasserleitungen

Abwassertransport: Diese Rohre werden in Abwassersystemen verwendet, um Korrosion durch aggressive Abfallstoffe und Umweltbedingungen zu verhindern.

Chemische und petrochemische Industrie

Prozesspipelines

Chemikalientransport: FBE-beschichtete Rohre eignen sich ideal für den Transport verschiedener Chemikalien in Chemieanlagen, da die Beschichtung eine hohe Beständigkeit gegen chemische Korrosion bietet.

Petrochemische Anlagen: Diese Rohre werden in petrochemischen Anlagen verwendet, wo sie aggressiven Chemikalien und hohen Temperaturen ausgesetzt sind.

Marine- und Offshore-Anwendungen

Unterwasser-Pipelines

Offshore-Öl und -Gas: FBE-beschichtete Rohre werden aufgrund ihrer hervorragenden Beständigkeit gegen Meerwasserkorrosion und mechanische Belastungen durch Unterwasserströmungen häufig in Unterwasserpipelines verwendet.

Steigleitungen und Fließleitungen

Offshore-Plattformen: Wird für Steigleitungen und Fließleitungen verwendet, die Meeresbodenpipelines mit Offshore-Plattformen verbinden, und gewährleistet Haltbarkeit und Korrosionsschutz in rauen Meeresumgebungen.

Infrastruktur und Bau

Wasserverteilungssysteme

Städtische Wasserversorgung: FBE-beschichtete Rohre werden in städtischen Wasserverteilungsnetzen verwendet, um eine saubere und sichere Wasserversorgung zu gewährleisten.

Industrielle Wassersysteme: Diese Rohre werden auch in Industrieanlagen zum Transport von Wasser für Kühlung und andere Prozesse verwendet.

Brandschutzsysteme

Feuerlöschleitungen: FBE-beschichtete Rohre werden in Brandschutzsystemen aufgrund ihrer Haltbarkeit und Zuverlässigkeit bei der Aufrechterhaltung des Wasserflusses unter hohem Druck verwendet.

Energieerzeugung

Kühlwassersysteme

Kraftwerke: FBE-beschichtete Rohre werden in Kühlsystemen von Kraftwerken zum Transport von Wasser verwendet, das zur Kühlung von Turbinen und anderen Geräten verwendet wird, und schützen die Rohre vor Korrosion und hohen Temperaturen.

Bergbau- und Schlammanwendungen

Schlammpipelines

Bergbau: FBE-beschichtete Rohre werden in der Bergbauindustrie zum Transport abrasiver Schlämme verwendet und bieten Schutz vor Verschleiß und Korrosion.

Erneuerbare Energie

Geothermie-Rohrleitungen

Geothermieanlagen: FBE-beschichtete Rohre werden in Geothermieprojekten zum Transport heißer Flüssigkeiten von Geothermiebohrungen zu Kraftwerken verwendet und bieten Beständigkeit gegen hohe Temperaturen und korrosive Flüssigkeiten.