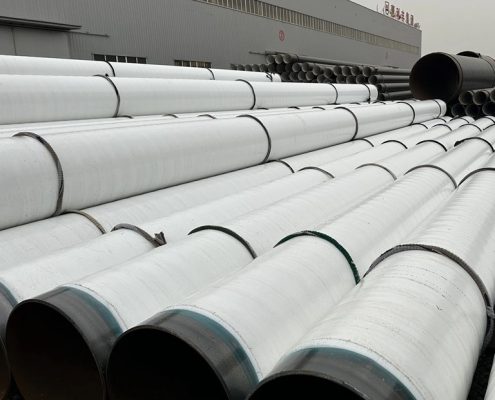

Future Energy Steel specjalizuje się w produkcji wysokiej jakości Rura powlekana 3LPP, adhering to DIN 30678, NF A49-721-1, or ISO 21809-1. 3LPP is also called Three-Layer Polypropylene, offers superior corrosion resistance and durability, ideal for oil, gas, and water pipelines. The three-layer coating system consists of an epoxy primer, an adhesive layer, and a high-density polypropylene outer layer. This coating ensures excellent mechanical protection and UV resistance and is suitable for harsh environments. It is extensively used as onshore and offshore pipelines for conveying media with higher temperatures and as buried water, gas, and oil pipelines in desert areas with higher surface temperatures and longer sunshine hours. The 3LPP coating significantly extends the pipe’s service life, making it a cost-effective solution for various infrastructure projects. If you need any corrosion protection support, please contact us at [email protected].

Często zadawane pytania

Co to jest rura powlekana 3LPP?

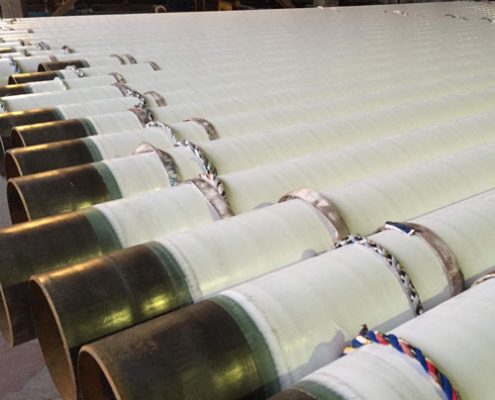

Rura powlekana 3LPP (trójwarstwowy polipropylen) to rodzaj rury zaprojektowanej w celu zwiększenia trwałości i odporności w trudnych warunkach. Powłoka składa się z trzech odrębnych warstw:

- Podkład epoksydowy: Pierwsza warstwa to podkład epoksydowy, który zapewnia doskonałą przyczepność do powierzchni rury i służy jako bariera ochronna przed korozją.

- Warstwa kleju polipropylenowego: Druga warstwa to klej polipropylenowy, który łączy podkład epoksydowy z końcową warstwą zewnętrzną, zapewniając mocną i stabilną przyczepność.

- Zewnętrzna warstwa polipropylenu: Trzecia warstwa to polipropylen o dużej gęstości (PP), który zapewnia doskonałą ochronę mechaniczną i odporność na czynniki środowiskowe i chemiczne.

Ten wielowarstwowy system powłokowy został zaprojektowany w celu poprawy wydajności i żywotności rur, szczególnie w trudnych lub korozyjnych środowiskach.

Jakie są zalety rur powlekanych 3LPP?

Rury powlekane 3LPP oferują kilka znaczących korzyści:

- Zwiększona odporność na korozję: Podkład epoksydowy i warstwy polipropylenu współpracują ze sobą, aby zapewnić wyjątkową odporność na korozję, wydłużając żywotność rury.

- Doskonała ochrona mechaniczna: Zewnętrzna warstwa polipropylenu zapewnia doskonałą odporność na uderzenia, ścieranie i uszkodzenia mechaniczne, zapewniając integralność rury podczas przenoszenia i eksploatacji.

- Odporność chemiczna: System powłokowy jest odporny na szeroką gamę substancji chemicznych, dzięki czemu nadaje się do transportu różnych substancji, w tym agresywnych chemikaliów.

- Odporność na wysoką temperaturę: Polipropylen ma wyższą tolerancję temperaturową w porównaniu z niektórymi innymi powłokami, co poprawia wydajność rury w zastosowaniach wysokotemperaturowych.

- Niskie koszty utrzymania: Trwałość powłoki zmniejsza potrzebę częstej konserwacji, co prowadzi do oszczędności w całym okresie eksploatacji rury.

Jakie są zastosowania rur powlekanych 3LPP?

Rury powlekane 3LPP są stosowane w różnych wymagających zastosowaniach ze względu na ich trwałość i właściwości ochronne. Typowe zastosowania obejmują:

- Rurociągi naftowe i gazowe: Do transportu ropy naftowej, gazu ziemnego i innych węglowodorów, szczególnie w środowiskach narażonych na korozję i obciążenia mechaniczne.

- Transport Chemiczny: Nadaje się do rurociągów przewożących chemikalia i inne materiały żrące, gdzie kluczowa jest odporność na agresję chemiczną.

- Systemy wodno-ściekowe: Stosowany w miejskich i przemysłowych instalacjach wodno-ściekowych, gdzie wyzwaniem jest korozja i czynniki środowiskowe.

- Zastosowania przemysłowe: W warunkach przemysłowych, gdzie rurociągi są narażone na trudne warunki i wymagają solidnej ochrony.

- Projekty infrastruktury: Do stosowania w projektach budowlanych i inżynieryjnych, w tym w instalacjach podziemnych i naziemnych.

Jaki jest zakres temperatur roboczych rur powlekanych 3LPP?

Zakres temperatury roboczej rur powlekanych 3LPP wynosi zazwyczaj od około -20°C do +110°C (-4°F do 230°F). Jednak dokładny zakres temperatur może się różnić w zależności od konkretnej formulacji powłoki i zaleceń producenta. Aby uzyskać dokładne limity temperatur i charakterystyki wydajności, należy zapoznać się z kartą danych produktu lub skonsultować się z producentem.

Powiązane standardowe specyfikacje dla powłok 3LPE i 3LPP

CSA Z245.21 Zewnętrzna powłoka polietylenowa do rur

Norma DIN 30670-1 Powłoki polietylenowe rur i kształtek stalowych – Część 1: Wymagania i badania powłok wytłaczanych nakładanych fabrycznie

SHELL DEP 31.40.30.31-Gen. Zewnętrzna powłoka polietylenowa i polipropylenowa do rur przewodowych (poprawki/uzupełnienia do normy ISO 21809-1)

BP-GIS 06-403 Zastosowanie trójwarstwowej powłoki epoksydowo-polietylenowej wiązanej metodą fuzji i trójwarstwowego systemu powłok polipropylenowych do rur przewodowych

DNV-RP-F106 Powłoki zewnętrzne rurociągów nakładane fabrycznie w celu kontroli korozji

Norma ISO 21809-1 Przemysł naftowy i gazowy — Powłoki zewnętrzne rurociągów podziemnych i zanurzonych stosowanych w systemach transportu rurociągowego — Część 1: Powłoki poliolefinowe (3-warstwowy PE i 3-warstwowy PP)

IPS-G-TP-335 Norma materiałowo-konstrukcyjna dla trójwarstwowego systemu powłok polietylenowych

DIN30678 Powłoki polipropylenowe rur i kształtek stalowych – Część 1: Wymagania i badania powłok wytłaczanych nakładanych fabrycznie

EN 10286 Rury i kształtki stalowe do rurociągów lądowych i morskich – zewnętrzne trójwarstwowe powłoki ekstrudowane na bazie polipropylenu.

09-SAMSS-114 Wytłaczane, trójwarstwowe powłoki zewnętrzne z polipropylenu nakładane w warsztacie na rury przewodowe

NF A49-721-1 Przemysł naftowy i gazowy – Powłoki zewnętrzne rurociągów podziemnych i zanurzonych stosowane w systemach transportu rurociągowego – Część 1: Powłoki poliolefinowe (3-warstwowy PE i 3-warstwowy PP)