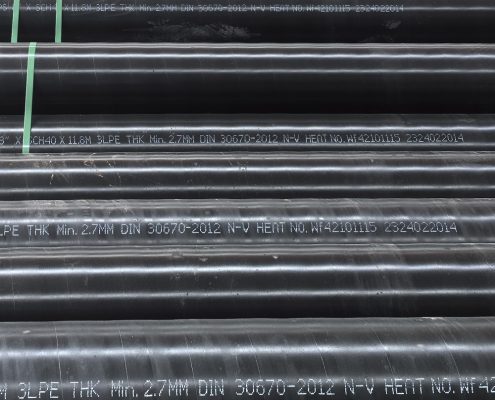

Wysoka jakość stali Future Energy Steel Rura powlekana 3LPE, adhering to DIN 30670, CAN/CSA Z245.21, NF A49-721-1 or ISO 21809-1 standard, also called Three-Layer Polyethylene coated pipe, offers superior anti-corrosion protection, essential for oil, gas, and water pipelines. This coating system includes a fusion-bonded epoxy layer, a copolymer adhesive, and a polyethylene outer layer, ensuring durability and resistance to chemicals, moisture, and mechanical damage. The 3LPE coating provides excellent UV and weather resistance, making it suitable for underground and aboveground installations. With a long shelf life and minimal maintenance, it is widely used as onshore and offshore pipelines for transporting various fluids, including crude oil, refined petroleum products, natural gas, water, chemicals, and wastewater. Contact us at [email protected] aby otrzymać wycenę swojego projektu.

Często zadawane pytania

Co to jest rura powlekana 3LPE?

Rura powlekana 3LPE (trójwarstwowy polietylen) to rodzaj rury stosowanej głównie do transportu cieczy i gazów. Proces powlekania obejmuje trzy odrębne warstwy nakładane na zewnętrzną część rury w celu zwiększenia jej wydajności i trwałości. Trzy warstwy to:

- Podkład epoksydowy: Pierwsza warstwa to odporny na korozję podkład epoksydowy, który przylega do powierzchni rury, tworząc warstwę bazową, która poprawia przyczepność kolejnych warstw.

- Warstwa kleju polietylenowego: Druga warstwa to klej polietylenowy, który wiąże podkład epoksydowy z końcową warstwą zewnętrzną, zapewniając mocne i trwałe połączenie.

- Zewnętrzna warstwa polietylenu: Trzecia, najbardziej zewnętrzna warstwa to polietylen o dużej gęstości (HDPE), który zapewnia doskonałą ochronę mechaniczną przed uszkodzeniami zewnętrznymi, korozją i czynnikami środowiskowymi.

Ten wielowarstwowy system powłokowy ma na celu ochronę rur przed agresywnymi warunkami środowiskowymi i zapewnienie ich trwałości przez długi czas.

Jakie są zalety rur powlekanych 3LPE?

Rury powlekane 3LPE oferują kilka znaczących zalet:

- Odporność na korozję: Warstwa podkładu epoksydowego i powłoka polietylenowa zapewniają razem doskonałą ochronę przed korozją, wydłużając żywotność rury, szczególnie w trudnych warunkach.

- Ochrona mechaniczna: Zewnętrzna warstwa polietylenu zapewnia solidną ochronę fizyczną przed uderzeniami i ścieraniem, zmniejszając ryzyko uszkodzenia podczas przenoszenia i instalacji.

- Odporność chemiczna: System powłokowy jest odporny na szeroką gamę środków chemicznych, dzięki czemu nadaje się do transportu różnego rodzaju płynów i gazów.

- Izolacja cieplna: Powłoka zapewnia izolację termiczną, co może korzystnie wpłynąć na utrzymanie temperatury transportowanego materiału.

- Niskie koszty utrzymania: Trwała powłoka zmniejsza potrzebę częstych konserwacji i inspekcji, co prowadzi do niższych ogólnych kosztów operacyjnych.

Jakie są zastosowania rur powlekanych 3LPE?

Rury powlekane 3LPE mają szerokie zastosowanie ze względu na ich trwałość i właściwości ochronne. Typowe zastosowania obejmują:

- Rurociągi naftowe i gazowe: Do transportu ropy naftowej, gazu ziemnego i produktów rafinowanych, szczególnie w środowiskach, w których występuje ryzyko korozji.

- Systemy zaopatrzenia w wodę: W instalacjach wodociągowych komunalnych i przemysłowych, gdzie istotna jest ochrona przed czynnikami środowiskowymi i korozją.

- Transport Chemiczny: Do transportu chemikaliów i innych substancji żrących w różnych środowiskach przemysłowych.

- Systemy grzewcze: W instalacjach grzewczych, gdzie ważna jest izolacja termiczna i ochrona przed czynnikami zewnętrznymi.

- Projekty infrastruktury: Do stosowania w rurociągach podziemnych i naziemnych w projektach budowlanych i inżynieryjnych.

Czy w przypadku powłoki 3LPE trzecia warstwa to HDPE?

Tak, w systemie powłok 3LPE trzecią i najbardziej zewnętrzną warstwą jest rzeczywiście polietylen o dużej gęstości (HDPE). Warstwa ta nakładana jest na warstwę kleju i stanowi ostateczną barierę ochronną przed uszkodzeniami fizycznymi, ścieraniem i warunkami środowiskowymi.

Jaki jest zakres temperatur roboczych rur powlekanych 3LPE?

Zakres temperatur roboczych rur powlekanych 3LPE zwykle waha się od około -40°C do +80°C (-40°F do +176°F). Jednakże dokładny zakres temperatur może się różnić w zależności od konkretnego składu powłoki i specyfikacji producenta. W celu uzyskania dokładnych wartości granicznych temperatur i szczegółów działania należy koniecznie zapoznać się z kartą katalogową produktu lub producentem.

Powiązane standardowe specyfikacje dla powłok 3LPE i 3LPP

CSA Z245.21 Zewnętrzna powłoka polietylenowa do rur

Norma DIN 30670-1 Powłoki polietylenowe rur i kształtek stalowych – Część 1: Wymagania i badania powłok wytłaczanych nakładanych fabrycznie

SHELL DEP 31.40.30.31-Gen. Zewnętrzna powłoka polietylenowa i polipropylenowa do rur przewodowych (poprawki/uzupełnienia do normy ISO 21809-1)

BP-GIS 06-403 Zastosowanie trójwarstwowej powłoki epoksydowo-polietylenowej wiązanej metodą fuzji i trójwarstwowego systemu powłok polipropylenowych do rur przewodowych

DNV-RP-F106 Powłoki zewnętrzne rurociągów nakładane fabrycznie w celu kontroli korozji

Norma ISO 21809-1 Przemysł naftowy i gazowy — Powłoki zewnętrzne rurociągów podziemnych i zanurzonych stosowanych w systemach transportu rurociągowego — Część 1: Powłoki poliolefinowe (3-warstwowy PE i 3-warstwowy PP)

IPS-G-TP-335 Norma materiałowo-konstrukcyjna dla trójwarstwowego systemu powłok polietylenowych

DIN30678 Powłoki polipropylenowe rur i kształtek stalowych – Część 1: Wymagania i badania powłok wytłaczanych nakładanych fabrycznie

EN 10286 Rury i kształtki stalowe do rurociągów lądowych i morskich – zewnętrzne trójwarstwowe powłoki ekstrudowane na bazie polipropylenu.

09-SAMSS-114 Wytłaczane, trójwarstwowe powłoki zewnętrzne z polipropylenu nakładane w warsztacie na rury przewodowe

NF A49-721-1 Przemysł naftowy i gazowy – Powłoki zewnętrzne rurociągów podziemnych i zanurzonych stosowane w systemach transportu rurociągowego – Część 1: Powłoki poliolefinowe (3-warstwowy PE i 3-warstwowy PP)