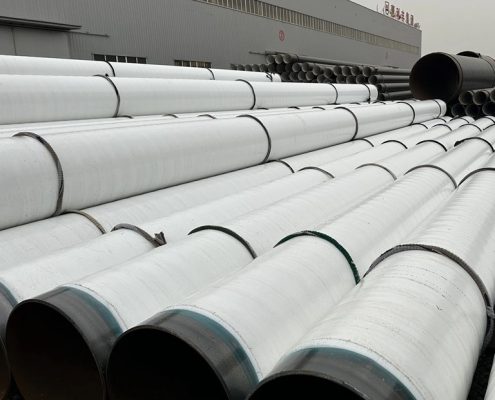

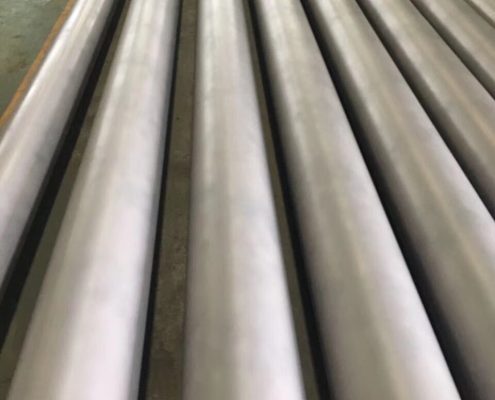

Future Energy Steel biedt een divers assortiment gecoate pijpen die zijn ontworpen voor superieure bescherming en prestaties. Hun producten omvatten 3LPE en 3LPP gecoate pijpen, FBE gecoate en gevoerde pijpen, speciaal gevoerde en gecoate pijpen, vloeibare epoxy gevoerde en gecoate pijpen, epoxy zinkrijke primer gecoate pijpen en PU-schuim voorgeïsoleerde pijpen. Deze hoogwaardige coatings bieden uitzonderlijke corrosiebestendigheid, wat zorgt voor duurzaamheid en betrouwbaarheid op de lange termijn in verschillende industriële toepassingen. Met meer dan een decennium aan anti-corrosie-expertise zijn wij uw vertrouwde partner voor geavanceerde gecoate pijpoplossingen die zijn afgestemd op uw specifieke behoeften. Neem vandaag nog contact met ons op voor meer informatie via [email protected].

Veelgestelde vragen

Wat zijn gecoate buizen?

Gecoate buizen zijn buizen die zijn bedekt met een beschermende laag of materiaal om hun duurzaamheid, weerstand tegen corrosie en algehele prestaties in verschillende omgevingen te verbeteren. Deze coatings kunnen zowel in- als uitwendig worden aangebracht, afhankelijk van de beoogde toepassing en de specifieke eisen van de omgeving waarin de buizen zullen worden toegepast. Gecoate buizen worden vaak gebruikt in industrieën zoals olie en gas, waterbehandeling, chemische verwerking en infrastructuur.

Hoeveel soorten coatings zijn er beschikbaar voor buizen?

Er worden talloze soorten coatings voor buizen gebruikt, elk op maat gemaakt voor specifieke toepassingen en omgevingen. Hier zijn enkele van de belangrijkste categorieën en soorten coatings:

1. Anticorrosieve coatings

Fusion Bonded Epoxy (FBE): Wordt veel gebruikt vanwege zijn uitstekende hechting en corrosieweerstand.

Polyethyleen (PE) coating: Biedt een stevige, duurzame buitenlaag die bestand is tegen chemische aanvallen en fysieke schade.

Koolteerglazuur (CTE): Traditionele coating staat bekend om zijn duurzaamheid en weerstand tegen zware omstandigheden.

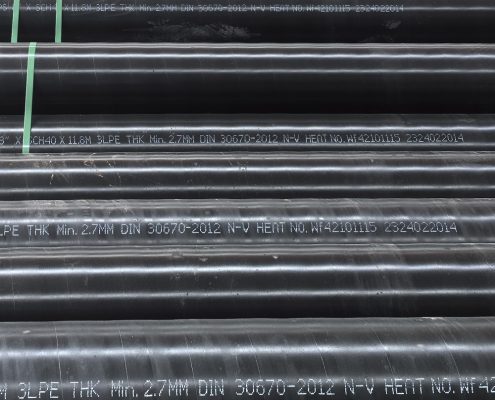

Drielaags polyethyleen (3LPE): Combineert FBE, een lijmlaag en een polyethyleen toplaag voor superieure corrosiebescherming.

Drielaags polypropyleen (3LPP): vergelijkbaar met 3LPE, maar gebruikt polypropyleen voor een hogere temperatuurbestendigheid.

2. Thermische isolatiecoatings

Polyurethaanschuim (PUF): Wordt vaak gebruikt vanwege de uitstekende isolatie-eigenschappen, vooral in stadsverwarmings- en koelsystemen.

Cellulair glas: Biedt hoge druksterkte en thermische isolatie, vaak gebruikt in cryogene toepassingen.

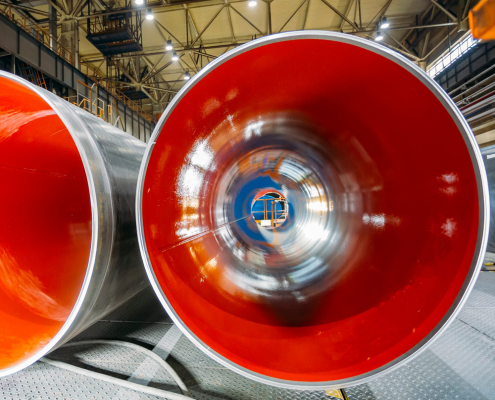

3. Interne coatings

Epoxyharsen: intern toegepast om corrosie te voorkomen en wrijving te verminderen, vaak gebruikt in water-, olie- en gaspijpleidingen.

Cement Mortar Lining (CML): Gebruikt in waterleidingen om een glad oppervlak te verkrijgen en corrosie te voorkomen.

4. Betoncoatings

Versterkte betoncoatings: Gebruikt voor buizen die worden blootgesteld aan zeer corrosieve omgevingen en bieden fysieke bescherming en stabiliteit.

Cementgebonden coatings: Vaak gebruikt in rioleringen en waterzuiveringsinstallaties.

5. Chemisch bestendige coatings

Glasvezelversterkte epoxy (GRE): Biedt uitstekende weerstand tegen een breed scala aan chemicaliën.

Vinylester: Gebruikt vanwege zijn hoge weerstand tegen zuren en andere agressieve chemicaliën.

6. Mechanische beschermingscoatings

Polyurethaan (PU): Biedt goede slijtvastheid en flexibiliteit.

Bitumineuze coatings: Vaak gebruikt voor bescherming tegen bodemspanning en slijtage in ondergrondse pijpleidingen.

7. Speciale coatings

Warmtekrimpkousen: Gebruikt voor het coaten en repareren van voegen in het veld.

Thermal Spray Aluminium (TSA): Biedt langdurige bescherming in omgevingen met hoge temperaturen.

Wat zijn de toepassingen van gecoate buizen?

Gecoate buizen worden gebruikt in een breed scala aan toepassingen in verschillende industrieën vanwege hun verbeterde duurzaamheid, corrosieweerstand en prestaties. Hier zijn enkele van de belangrijkste toepassingen:

1. Olie- en gasindustrie

Transportpijpleidingen: Gecoate pijpleidingen zijn essentieel voor het transport van ruwe olie, aardgas en geraffineerde producten over lange afstanden, zowel onshore als offshore.

Onderzeese pijpleidingen: Gespecialiseerde coatings beschermen pijpleidingen die op de zeebodem liggen tegen corrosie en mechanische schade.

Downhole Tubing: Gebruikt bij boorwerkzaamheden ter bescherming tegen corrosie door agressieve vloeistoffen en gassen.

2. Water- en afvalwaterbeheer

Watertoevoerleidingen: Gecoate leidingen worden gebruikt om drinkwater te transporteren, waardoor verontreiniging wordt voorkomen en de waterkwaliteit behouden blijft.

Rioleringssystemen: Coatings beschermen leidingen tegen corrosief rioolwater en chemicaliën, waardoor de levensduur van rioolsystemen wordt verlengd.

Ontziltingsinstallaties: Coatings worden gebruikt om leidingen te beschermen tegen de barre omstandigheden van zout water en de chemicaliën die worden gebruikt bij ontziltingsprocessen.

3. Chemische verwerkende industrie

Chemisch transport: Gecoate buizen worden gebruikt voor het verwerken van agressieve chemicaliën, zuren en oplosmiddelen, waardoor corrosie en verontreiniging worden voorkomen.

Industriële leidingsystemen: In chemische fabrieken zorgen gecoate buizen voor een veilig transport van grondstoffen en eindproducten.

4. Energieopwekking

Koelwatersystemen: In energiecentrales worden gecoate leidingen gebruikt in koelwatersystemen om corrosie en vervuiling te voorkomen.

Stoomverdeling: Coatings beschermen stoomleidingen tegen hoge temperaturen en agressieve stoomomstandigheden.

5. Bouw en infrastructuur

Stadsverwarming en -koeling: Gecoate leidingen worden gebruikt in stadsverwarmings- en koelingssystemen om warm en koud water efficiënt te transporteren.

Gebouwdiensten: In grote gebouwen worden gecoate leidingen gebruikt voor HVAC-systemen, loodgieterswerk en brandbeveiligingssystemen.

6. Maritiem en offshore

Mariene pijpleidingen: gebruikt voor het transporteren van water, olie en gas in maritieme omgevingen, beschermd tegen zoutwatercorrosie en mariene groei.

Offshore-platforms: Gecoate buizen worden gebruikt in verschillende systemen op offshore olie- en gasplatforms om betrouwbaarheid en veiligheid te garanderen.

7. Landbouw

Irrigatiesystemen: Gecoate buizen worden gebruikt in irrigatiesystemen om water naar velden te transporteren en te beschermen tegen corrosie en chemische schade.

Drainagesystemen: Gebruikt in drainagetoepassingen om langdurige prestaties in verschillende bodemomstandigheden te garanderen.

8. Mijnbouw

Drijfmesttransport: Gecoate buizen worden gebruikt om schurende slurries te transporteren in mijnbouwactiviteiten, ter bescherming tegen slijtage en corrosie.

Mijnwaterbeheer: Gebruikt in ontwaterings- en watervoorzieningssystemen in mijnen.

9. Hernieuwbare energie

Geothermische systemen: Gecoate buizen worden gebruikt in geothermische energiesystemen om heet water en stoom uit geothermische bronnen te transporteren.

Thermische zonne-energiecentrales: Gebruikt in thermische zonne-energiecentrales voor het transporteren van warmteoverdrachtsvloeistoffen.

10. Voedings- en drankenindustrie

Voedselverwerkingsfabrieken: Gecoate buizen worden gebruikt om vloeistoffen en gassen te transporteren, waardoor verontreiniging wordt voorkomen en de productkwaliteit behouden blijft.

Drankproductie: Gebruikt in brouwerijen en drankproductiefabrieken om water, ingrediënten en eindproducten te transporteren.

Zijn gecoate buizen corrosiebestendig?

Ja, gecoate buizen zijn ontworpen om corrosiebestendig te zijn. Het primaire doel van het aanbrengen van coatings op pijpen is om ze te beschermen tegen de corrosieve effecten van hun werkomgeving, waardoor hun levensduur wordt verlengd en hun structurele integriteit behouden blijft. Hier ziet u hoe coatings bijdragen aan de corrosieweerstand:

Mechanismen van corrosiebestendigheid

Barrièrebescherming:

Coatings fungeren als een fysieke barrière tussen het buismateriaal en de corrosieve omgeving, waardoor wordt voorkomen dat vocht, chemicaliën en andere corrosieve stoffen het metalen oppervlak bereiken.

Chemische weerstand:

Veel coatings zijn chemisch inert of bestand tegen specifieke chemicaliën, waardoor ze geschikt zijn voor omgevingen waar de leidingen worden blootgesteld aan agressieve stoffen.

Kathodische bescherming:

Sommige coatings werken in combinatie met kathodische beschermingssystemen, die elektrische stromen gebruiken om corrosie van het buismateriaal verder te voorkomen.

Vochtbestendigheid:

Coatings kunnen voorkomen dat vocht in contact komt met het buisoppervlak, wat van cruciaal belang is bij het voorkomen van roest en andere vormen van corrosie.

Wat zijn de gebruikelijke coatings voor corrosiebestendigheid?

Fusion Bonded Epoxy (FBE): Biedt uitstekende hechting en corrosieweerstand, vaak gebruikt in olie- en gaspijpleidingen.

Drielaags polyethyleen (3LPE) en drielaags polypropyleen (3LPP): bieden robuuste bescherming met meerdere lagen die hechting, taaiheid en chemische bestendigheid combineren.

Koolteerglazuur: Traditionele coating met sterke corrosiebescherming, vooral in ondergrondse pijpleidingen.

Coatings van polyurethaan en polyethyleen: zorgen voor een stevige buitenlaag die bestand is tegen fysieke schade en chemische aanvallen.

Cement Mortar Lining (CML): Wordt intern in waterleidingen gebruikt om een glad oppervlak te bieden en corrosie te voorkomen.

Wat zijn de voordelen van corrosiebestendig gecoate buizen?

Verlengde levensduur: Verlengt de levensduur van leidingen aanzienlijk door corrosiegerelateerde schade te voorkomen.

Lagere onderhoudskosten: Verlaagt de frequentie en kosten van reparaties en vervangingen.

Verbeterde veiligheid: Voorkomt lekken en scheuren veroorzaakt door corrosie, waardoor een veilige werking wordt gegarandeerd.

Verbeterde efficiëntie: Behoudt de integriteit en gladheid van interne oppervlakken, vermindert wrijving en verbetert de stroomsnelheden.

Hoe gecoate buizen produceren?

Het produceren van gecoate buizen omvat verschillende stappen om ervoor te zorgen dat de buizen op de juiste manier worden voorbereid, gecoat en uitgehard voor optimale prestaties en een lange levensduur. Het exacte proces kan variëren afhankelijk van het type coating dat wordt aangebracht en de specifieke vereisten van de toepassing. Hier is een algemeen overzicht van de stappen die betrokken zijn bij het produceren van gecoate buizen:

1. Pijpvoorbereiding

Inspectie en reiniging: Inspecteer de leidingen op eventuele defecten en reinig ze om vuil, vet, olie en roest te verwijderen. Het kan hierbij gaan om mechanische reiniging (bijvoorbeeld stralen) of chemische reiniging.

Oppervlaktevoorbereiding: Het buisoppervlak is opgeruwd om de hechting van de coating te verbeteren. Dit gebeurt meestal door middel van gritstralen om het gewenste oppervlakteprofiel en zuiverheid te bereiken.

2. Coating aanbrengen

Primer aanbrengen (indien nodig): Er kan een primer worden aangebracht om de hechting van de hoofdcoating te verbeteren.

Aanbrengen hoofdcoating: Afhankelijk van het type coating kunnen er verschillende methoden worden gebruikt:

Fusion Bonded Epoxy (FBE): De buis wordt verwarmd en epoxypoeder wordt op de hete buis gespoten. De hitte zorgt ervoor dat de epoxy smelt en een continue coating vormt.

Drielaags polyethyleen (3LPE): Een proces in drie stappen waarbij eerst een epoxyprimer wordt aangebracht, gevolgd door een lijmlaag en vervolgens een polyethyleen toplaag.

Vloeibare epoxy: Aangebracht met spuitpistolen, borstels of rollen.

Cementmortelvoering: intern aangebracht met behulp van een centrifugaalproces voor een uniforme verdeling.

Bitumineus of koolteerglazuur: Aangebracht door onderdompelen, spuiten of borstelen.

3. Uitharding

Thermische uitharding: De gecoate buizen worden tot een bepaalde temperatuur verwarmd om de coating uit te harden. Dit zorgt ervoor dat de coating uithardt en goed hecht.

Omgevingsuitharding: Sommige coatings harden gedurende een bepaalde periode uit bij kamertemperatuur.

4. Inspectie en kwaliteitscontrole

Visuele inspectie: Controleer op uniformiteit, dekking en eventuele zichtbare gebreken in de coating.

Diktemeting: Zorg ervoor dat de laagdikte voldoet aan de gespecificeerde normen met behulp van hulpmiddelen zoals ultrasone diktemeters.

Hechtingstesten: Voer hechtingstests uit om er zeker van te zijn dat de coating goed aan het buisoppervlak is gehecht.

Vakantietesten: Controleer op eventuele gaatjes of discontinuïteiten in de coating met behulp van hoogspanningsvakantiedetectoren.

5. Afwerking en behandeling

Markering en etikettering: Markeer en etiketteer de buizen met relevante informatie zoals coatingtype, dikte en inspectiedetails.

Opslag en hantering: Bewaar en hanteer de gecoate buizen zorgvuldig om beschadiging van de coating te voorkomen. Gebruik gevoerde steunen en vermijd het slepen van de buizen over ruwe oppervlakken.

6. Verzending

Verpakking: Verpak de gecoate buizen met beschermend materiaal om schade tijdens transport te voorkomen.

Transport: Transporteer de buizen naar hun bestemming en zorg ervoor dat ze op de juiste manier worden gehanteerd en opgeslagen om de integriteit van de coating te behouden.