ISO 21809-2 Fusion Bonded Epoxy (FBE) gecoate leidingpijp

- Toegepaste stalen leiding: API 5L/ISO 3183 Gr.B-X100, ASTM A53/A106 Gr.B, ASTM A333 Gr.1/3/6, ASTM A671/A672/A691

ISO 21809-2 Fusion Bonded Epoxy (FBE) gecoate leidingpijp

Onze ISO 21809-2 fusion bonded epoxy (FBE) gecoate leiding is ontworpen om te voldoen aan de strenge eisen van de internationale norm ISO 21809-2 voor coatings voor pijpen en fittingen voor pijpleidingen in de petroleum- en aardgasindustrie. De FBE-coating wordt aangebracht door middel van fusion bonding, waarbij een dunne laag epoxyhars op het pijpoppervlak wordt aangebracht en vervolgens bij hoge temperaturen wordt uitgehard, wat resulteert in een sterke, duurzame en corrosiebestendige coating. De coating biedt uitstekende weerstand tegen zure en alkalische omgevingen en bescherming tegen mechanische schade en slijtage. Onze ISO 21809-2 FBE gecoate leiding wordt veel gebruikt in verschillende toepassingen, waaronder olie- en gastransportleidingen, offshoreplatforms en infrastructuurprojecten op het land. Met zijn uitstekende prestatiekenmerken zorgt onze FBE gecoate leiding voor een betrouwbare werking, lagere onderhoudskosten en een langere levensduur van het pijpleidingsysteem.

Specificaties

| Standaard | ISO 21809-2 Fusion Bonded Epoxy (FBE) gecoate leidingpijp |

| Toegepaste stalen servicepijp | API 5L/ISO 3183 Gr.B-X100, ASTM A53/A106 Gr.B, ASTM A333 Gr.1/3/6, ASTM A671/A672/A691 |

| Verwerkingsvermogen | OD: 38 mm-1620 mm; GEWICHT: 2 mm-30 mm |

| Lengte | 6-18m |

| Voorbereiding van het oppervlak | ISO 8501-1/SIS 055900/DIN 55928 Sa 2.5/NACE No.2/SPCC SP10 (Bijna wit metalen afwerking) |

| Basis materiaal | Epoxyhars |

| Toepassingsmethode | Elektrostatische poedercoating |

| Uitharding | Thermische uitharding |

| Inpakken | 1. Beide buisuiteinden zijn afgeschuind tot 30°+5°/-0° volgens ASME B16.25. 2. Voor buizen met een grote diameter (OD≥NPS 8″) is elke buis uitgerust met drie antibotsingstouwen (3 locaties) en twee stroppen, met kunststof afdekkingen aan de uiteinden van de buizen of herbruikbare metalen afschuiningsbeschermers (met afdichtingsdoek), losjes verpakt. 3. Voor buizen met een kleine diameter (OD≤NPS 6″) is elke buis uitgerust met drie antibotsingstouwen (3 locaties), plastic afdekkingen aan de uiteinden van de buizen en twee stroppen per bundel (de hele bundel kan worden verpakt in een geweven zak, afhankelijk van het type coating of de vereisten van de klant) en worden vastgebonden met plastic strips (geweven zakken worden eronder geplaatst om de coating te beschermen tegen krassen) |

| Techniek | Externe anticorrosiecoating op naadloze/LSAW/SSAW/JCOE/UOE/RBE-leidingpijp |

| Servicestaat | Ontworpen werktemperatuurbereik: -40℃ tot +85℃ |

| Plaats van herkomst | Gemaakt in China |

| MOQ | Afhankelijk van de bestelhoeveelheid |

| Vervoer | Spoorweg, zee |

Bekledingsdikte

| Laagdiktebereik | Typische waarde |

| Minimale dikte | 300 micron |

| Typische dikte | 300 – 500 micron |

| Maximale dikte | Afhankelijk van specifieke toepassingsvereisten |

Coatingprestaties

| Prestatiekenmerk | Eenheid | Waarde/vereiste |

| Hechting | MPa | ≥ 10 |

| Impact weerstand | J | ≥ 5 |

| Kathodische onthechting | mm straal | ≤ 5 (bij 23°C gedurende 28 dagen, -1,5V) |

| Waterabsorptie | % | ≤ 0,5 |

| Flexibiliteit | ° per diameter | Geen scheurvorming bij een hoek van 2,5° per buisdiameter lengte |

| Hardheid | Kust D | ≥ 80 |

| Diëlektrische sterkte | kV/mm | ≥ 40 |

| Weerstand tegen thermische veroudering | %-retentie | ≥ 85 (na 100 dagen bij 100°C) |

| Bestand tegen zoutsproei | Uur | ≥ 2000 |

| Weerstand tegen bodemstress | %-verlenging | ≥ 2,5 |

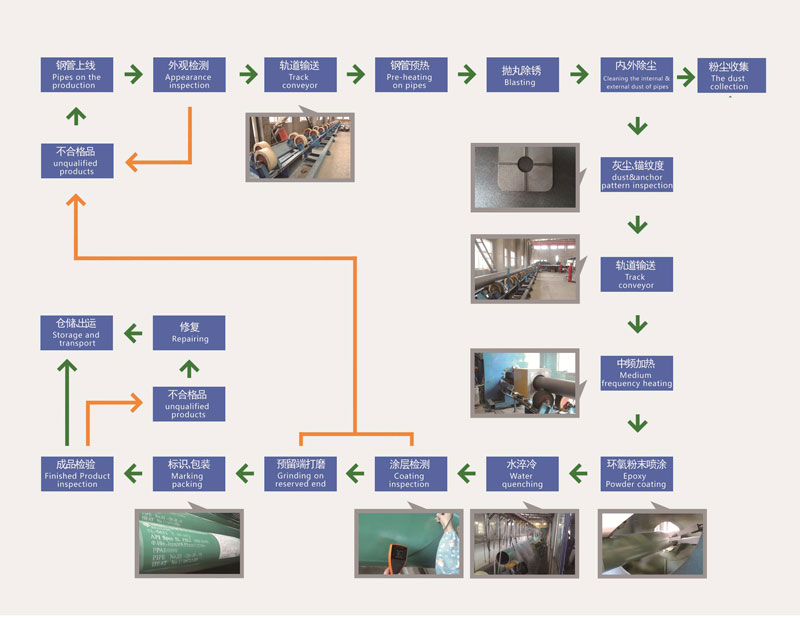

FBE-coatingproductieproces

Toepassingen van ISO 21809-2 FBE gecoate leidingpijp

ISO 21809-2 specificeert eisen voor Fusion Bonded Epoxy (FBE) gecoate stalen leidingbuizen, die op grote schaal worden gebruikt vanwege hun uitstekende corrosieweerstand en mechanische bescherming.

Olie en gas industrie:

Transmissiepijpleidingen: transporteren van ruwe olie, aardgas en geraffineerde aardolieproducten over lange afstanden van productielocaties naar raffinaderijen en distributiecentra.

Stroomlijnen: pijpleidingen die de putmond verbinden met verwerkingsfaciliteiten of hoofdpijpleidingen.

Verzamellijnen: Verzamelen van olie en gas uit meerdere putten en transporteren deze naar verwerkingsfabrieken.

Watervoorzieningssystemen:

Drinkwaterleidingen: Deze leidingen distribueren drinkwater van de zuiveringsinstallaties naar de consument. Hierbij wordt corrosie voorkomen en wordt de waterkwaliteit gewaarborgd.

Irrigatiepijpleidingen: transporteren van water voor agrarische doeleinden, waarbij bescherming tegen bodemchemicaliën noodzakelijk is.

Industriële toepassingen:

Chemische en petrochemische fabrieken: dit is het transport van chemicaliën, petrochemicaliën en andere industriële vloeistoffen waarbij corrosiebestendigheid van cruciaal belang is.

Drijfmestpijpleidingen: transport van schurende materialen zoals mijnbouwslurries, die bescherming bieden tegen slijtage en corrosie.

Infrastructurele projecten:

Stedelijke en landelijke infrastructuur: leidingen die worden gebruikt in de gemeentelijke watervoorziening, riolering en andere nutsvoorzieningen.

Energiecentrales: pijpleidingen voor koelwater en andere nutsvoorzieningen, waarbij duurzaamheid en betrouwbaarheid essentieel zijn.

Mariene en kustomgevingen:

Haven- en dokinstallaties: pijpleidingen die worden blootgesteld aan zeewater en barre kustomstandigheden en die beschermen tegen zoutwatercorrosie.

Ontziltingsinstallaties: transport van zeewater van en naar ontziltingsfaciliteiten, die een hoge weerstand bieden tegen zoute omgevingen.

Opslagfaciliteiten:

Tankparken: pijpleidingen die opslagtanks voor verschillende vloeistoffen en gassen met elkaar verbinden, waardoor de integriteit en veiligheid op de lange termijn wordt gegarandeerd.

Stadsverwarmingssystemen:

Warmwaterleidingen: transporteren van warm water voor stadsverwarming, waarvoor coatings nodig zijn die bestand zijn tegen hoge temperaturen en corrosie voorkomen.

Mijnindustrie:

Tailings-pijpleidingen: transporteren van mijnafval, waarvoor een sterke slijtvastheid en corrosieweerstand vereist zijn.

Uitlooglijnen: pijpleidingen die worden gebruikt in hydrometallurgische processen waarbij agressieve chemicaliën worden gebruikt.