Antistatisk epoxy primer foret og 3LPE belagt Jet A-1 brændstofledningsrør

- Anvendt stålservicerør: API 5L/ISO 3183 Gr.B-X100, ASTM A53/A106 Gr.B, ASTM A333 Gr.1/3/6, ASTM A671/A672/A691

Antistatisk epoxy primer foret og 3LPE belagt Jet A-1 brændstofledningsrør.

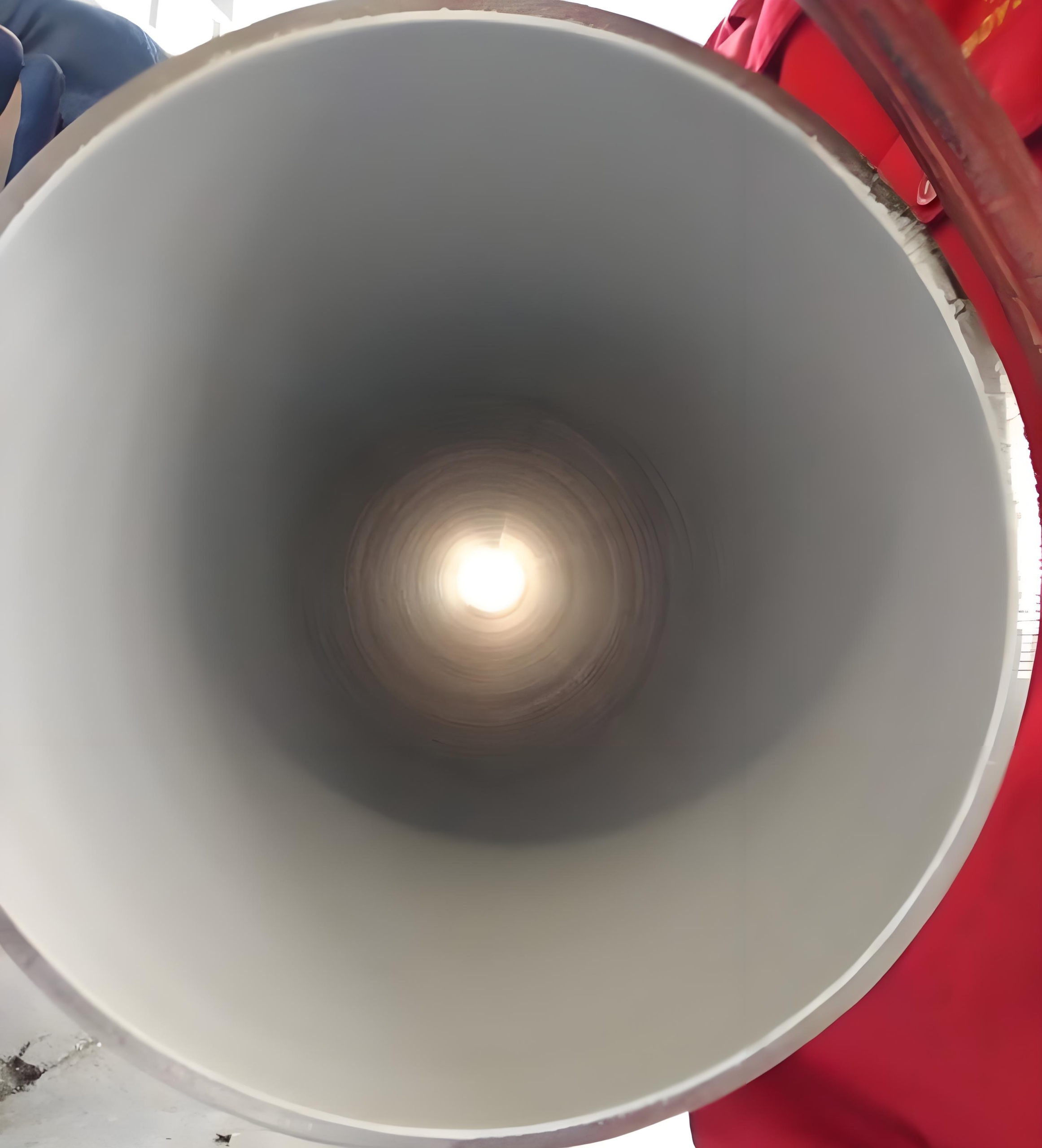

Sikker og effektiv transport af Jet A-1 brændstof er altafgørende i luftfartsindustrien. Avancerede rørledningsbelægninger og foringer spiller en afgørende rolle for at sikre integriteten og levetiden af brændstoftransportsystemer. Kombinationen af en antistatisk epoxyprimerforing med en ekstern tre-lags polyethylen (3LPE) belægning giver en robust løsning til Jet A-1 brændstofledningsrør. Den interne antistatiske epoxyprimer giver fremragende kemisk korrosionsbestandighed og forhindrer opbygning af statisk elektricitet, en vigtig sikkerhedsfunktion ved håndtering af brændbare brændstoffer. Dens glatte overflade forbedrer floweffektiviteten, hvilket reducerer energiforbrug og slid. Udvendigt giver 3LPE-belægningen overlegen beskyttelse mod fysisk skade og miljømæssig korrosion, hvilket sikrer holdbarhed under forskellige driftsforhold. Tilsammen danner disse belægninger et omfattende beskyttelsessystem, der forbedrer rørledningens ydeevne og sikkerhed, hvilket gør dem til et ideelt valg til de strenge krav til Jet A-1 brændstoftransport.

Specifikationer for ekstern 3LPE belægning

| Standard | DIN30670 |

| Påført stål servicerør | API 5L/ISO 3183 Gr.B-X100, ASTM A53/A106 Gr.B, ASTM A333 Gr.1/3/6, ASTM A671/A672/A691 |

| Bearbejdningsevne | OD: 38 mm-1620 mm; WT: 2mm-30mm |

| Længde | 6-18m |

| Forberedelse af overfladen | ISO 8501-1/SIS 055900/DIN 55928 Sa 2.5/NACE No.2/SPCC SP10 (Nær hvid metalfinish) |

| Belægningsstruktur | Første lag: Epoxy Primer Layer; Andet lag: Klæbende lag; Tredje lag: Højdensitets polyethylenlag |

| Pakning | 1. Begge rørender er affaset til 30°+5°/-0° i henhold til ASME B16.25. 2. For rør med stor diameter (OD≥NPS 8″) er hvert rør udstyret med tre anti-kollisionsreb (3 steder) og to slinger, med plastikdæksler i enderne af rørene eller genanvendelige metalbeskyttere (med tætning) klud), løst pakket. 3. For rør med lille diameter (OD≤NPS 6″) er hvert rør udstyret med tre antikollisionsreb (3 steder), plastikdæksler i enderne af rørene og to slynger pr. bundt (hele bundtet kan pakket ind i en vævet pose i henhold til belægningstypen eller kundens krav) og bundet med plastikstrimler (vævede poser placeres nedenunder for at beskytte belægningen mod ridser) |

| Teknik | Coated på sømløse/ERW/HFW/LSAW/SSAW/JCOE/UOE/RBE linjerør |

| Servicetilstand | Designet arbejdstemperatur: -40 ℃ til +85 ℃; Alkalisk eller sur |

| Oprindelsessted | Lavet i Kina |

| MOQ | Afhænger af ordremængde |

| Transport | Jernbane, til søs |

| Type DIN30670 3LPE/3PE belægning | ||

| Type | N | S |

| Designtemperaturer for sintrede polyethylenbelægninger | fra -20 °C op til +50 °C | fra -40 °C op til +70 °C |

| Designtemperaturer for ekstruderede polyethylenbelægninger | fra -20 °C op til +60 °C | fra -40 °C op til +80 °C |

| 3LPE Belægningstykkelse | ||

| Nominel størrelse DN | normal (n) | øget (v) |

| DN≤ 100 | 1,8 | 2,5 |

| 100< DN≤ 250 | 2,0 | 2,7 |

| 250 < DN< 500 | 2,2 | 2,9 |

| 500 ≤ DN <800 | 2,5 | 3,2 |

| DN ≥800 | 3,0 | 3,7 |

| DIN30670 3LPE/3PE belægningsydelse | |||

| Ejendom | Krav | Test som i | Noter |

| Hærdningsgrad af epoxyharpiks | ΔTg i henhold til producentens specifikation | Bilag B | |

| Cathodmanufacturer's (CD test) | 23 °C/28 d eller 60 °C/2 d maks. 7 mm | Bilag C | Gælder kun tre-lags belægninger |

| Skrælstyrke | Type N: 100 N/cm (23 °C) 20 N/cm (50 °C) Type S: 150 N/cm (23 °C) 30 N/cm (70 °C) |

Bilag D | For systemtestning skal enkeltværdier være 25 % lavere end den krævede gennemsnitsværdi. |

| Kontinuitet (ferieregistrering) | Ingen udledninger | Bilag E | 25 kV test |

| Forlængelse ved brud (23 °C ± 2 °C) | min. 400 % | Bilag F | |

| Slagfasthed (23 °C ± 2 °C) | Type N: ≥ 5 J/mm Type S: ≥ 7 J/mm |

Bilag H | 25 kV test Ingen udledninger |

| Slagfasthed ved lav temperatur | Type N: ≥ 5 J/mm (−20 °C ± 2 °C) Type S: ≥ 7 J/mm (−40 °C ± 2 °C) |

Bilag H | 25 kV test Ingen udledninger |

| Indrykningsmodstand | Type N: max. 0,2 mm (23 °C) max. 0,3 mm (50 °C) Type S: max. 0,2 mm (23 °C) max. 0,4 mm (70 °C) |

Bilag I | |

| Specifik elektrisk belægningsmodstand (23 °C ± 2 °C) | ≥ 108Ωm² | Bilag J | |

| UV modstand | ΔMFR ± 35 % | Bilag K | |

| Termisk ældningsmodstand | ΔMFR ± 35 % | Bilag L | |

Specifikationer for intern antistatisk epoxyprimerforing

| Standard | I henhold til kundens krav til Jet A-1 Fuel Pip-kunde |

| ied Steel Service Pipe | API 5L/ISO 3183 Gr.B-X100, ASTM A53/A106 Gr.B, ASTM A333 Gr.1/3/6, ASTM A671/A672/A691 |

| Bearbejdningsevne | OD: 38 mm-1620 mm; WT: 2mm-30mm |

| Længde | 6-18m |

| Pakning | Ensfarvede/affasede ender med plasthætter, bundtet eller løst pakket |

| Teknik | Foring af den indvendige overflade af Seamless/ERW/HFW/LSAW/SSAW/JCOE/UOE/RBE Line Pipes |

| Ansøgning | Sa 2.5 (Nær hvid metalfinish) i henhold til ISO 8501-1/NACE No.2/SPCC SP10 |

| Epoxy Primer Mærker | Hempel's 87 Series (Hempel 876CN)/Hempel 35760; AkzoNobel Interline 850/Interline 994; Sherwin-Williams Dura-Plate 235/ Euronavy ES301; Jotun Tankguard 412/Jotamastic 87 |

| Oprindelsessted | Lavet i Kina |

| MOQ | Afhænger af ordremængde |

| Transport | Jernbane, til søs |

| Lagtype | Tør filmtykkelse (µm) |

| Type n (normal) | ≥ 200 |

| Type v (stigende) | ≥ 250 |

| Type s (særlig) | ≥ 300 |

| Bemærk: Tykkelsen af det korrosionsbeskyttende lag på de svejsede steder skal være mindst 80% af den specificerede tykkelse af det korrosionsbeskyttende lag i rørlegemet. | |

| De vigtigste præstationer af intern belægning | ||

| genstande | Præstationsindeks | Testmetode |

| Pinhole test | Pinhole-spredning skal holdes på et minimum | Krav til Jet A-1 brændstofrørledning |

| Tør filmtykkelse | ≥80μm | |

| Kur test | Ingen blødgøring, rynker eller blærer | |

| Adhæsionstest | Intet tab af vedhæftning | |

| Bøjningstest | Intet tab af vedhæftning, afskalning eller revner | |

| Iblødsætningstest | Intet tab af vedhæftning, blødgøring, rynker eller blærer | |

| Stripningstest | Flaske af, tilstede pulverpartikler, når de rulles | |

Anvendelser af antistatisk epoxy primer foret og 3LPE coated Jet A-1 brændstofledningsrør

Kombinationen af antistatisk epoxy primer foring og tre-lags polyethylen (3LPE) belægning giver enestående beskyttelse og ydeevne, hvilket gør den ideel til forskellige applikationer i luftfartsbrændstoftransportsektoren. Nøgleapplikationer omfatter:

Lufthavnsbrændstofdistributionssystemer: Disse coatede rørledninger er afgørende for sikker transport af Jet A-1-brændstof fra lagertanke til flytankstationer. De antistatiske egenskaber reducerer risikoen for statisk udladning under højhastighedsbrændstofflow, hvilket øger driftssikkerheden.

Brændstofopbevaringsfaciliteter: I bulkbrændstoflagerterminaler overfører rørledninger med antistatiske epoxyforinger og 3LPE-belægninger Jet A-1 mellem lagertanke og læsse-/aflæsningssteder. Epoxyforingens kemiske resistens beskytter mod korrosion fra langvarig brændstofpåvirkning.

Brændstofraffinaderier: Bearbejdning og transport af Jet A-1 inden for raffinaderier kræver rørledninger, der kan modstå barske kemiske miljøer. 3LPE-belægningen giver fremragende ekstern korrosionsbeskyttelse, mens den indvendige epoxyforing sikrer brændstofrenhed og rørledningsintegritet.

Marine brændstofsystemer: Disse belagte rør giver pålidelig brændstofoverførsel over længere afstande til marineterminaler, der forsyner Jet A-1 til flybrændstoftankskibe. Holdbarheden af 3LPE-belægningen giver modstand mod saltvandskorrosion og mekaniske skader.

Brændstofoverførsel i barske miljøer: Rørledninger, der krydser udfordrende terræn eller ekstreme klimaer, såsom ørkener eller arktiske områder, nyder godt af den robuste beskyttelse, der tilbydes af 3LPE-belægninger. Belægningernes fleksibilitet og vedhæftning tilgodeser termisk ekspansion og jordbevægelse.

Luftfartsbrændstoffarme: I flybrændstoffarme, hvor Jet A-1 opbevares og distribueres til forskellige punkter, sikrer disse rørledninger en effektiv og sikker brændstofhåndtering. Den glatte indvendige beklædning minimerer tryktab og forbedrer strømningshastighederne, hvilket optimerer brændstofhåndteringen.

Industrielle applikationer: Ud over luftfarten bruges disse coatede rør i andre industrier, der kræver sikker transport af kulbrinter og kemikalier, og de nyder godt af de samme beskyttelsesegenskaber, der sikrer lang levetid og pålidelighed.

Integrationen af antistatiske epoxyprimerforinger og 3LPE-belægninger imødekommer de kritiske behov for Jet A-1 brændstoftransport ved at give høj sikkerhed, ydeevne og beskyttelse i forskellige miljøer. Disse applikationer illustrerer deres alsidighed og væsentlige rolle i moderne brændstofhåndteringsinfrastruktur.