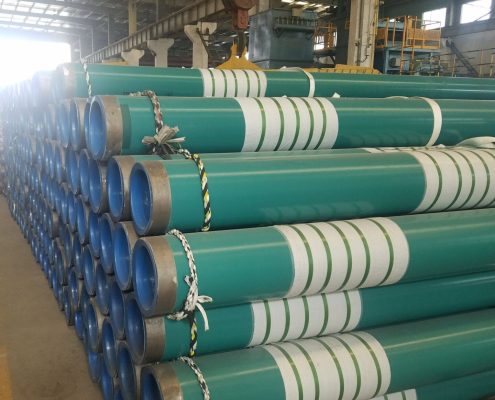

Firma Future Energy Steel zobowiązuje się do produkcji i dostarczania wysokiej jakości Rura wyłożona i powlekana FBE, charakteryzuje się powłoką Fusion Bonded Epoxy, zgodną z normami CAN/CSA Z245.20, ISO 21809-2, NF A49-721-2 lub AWWA C213, zapewniającą doskonałą ochronę antykorozyjną i odporność na chemikalia i ścieranie. Ta powłoka jest idealna do rurociągów podwodnych i zakopanych, zapewniając długoterminową wydajność i trwałość. Zastosowania obejmują transport różnych płynów, w tym ropy naftowej, rafinowanych produktów naftowych, gazu ziemnego, wody pitnej, wody przemysłowej, rozpuszczalników chemicznych, cieczy kwaśnych i zasadowych oraz ścieków przemysłowych i komunalnych. Wysokocząsteczkowa powłoka epoksydowa odporna na zużycie zapewnia minimalną konserwację i wydłużoną żywotność, co czyni ją ekonomicznym rozwiązaniem dla różnych potrzeb przemysłowych. Skontaktuj się z nami pod adresem [email protected] Aby otrzymać szczegółową wycenę.

Często zadawane pytania

Co to jest rura wyłożona i powlekana FBE?

Rura wyłożona i powlekana FBE (Fusion Bonded Epoxy) odnosi się do rurociągu pokrytego ochronną powłoką epoksydową nałożoną w procesie spajania. Proces ten polega na nałożeniu proszkowej powłoki epoksydowej na powierzchnię rury, która jest następnie podgrzewana i stapiana w celu utworzenia trwałej, spójnej warstwy. Powłokę FBE można nakładać zarówno na wewnętrzną (wyściółkę), jak i zewnętrzną (powłokę) powierzchnię rury, zapewniając kompleksową ochronę. Wykładzina wewnętrzna służy do ochrony przed korozją i zużyciem powodowanym przez transportowane płyny, natomiast powłoka zewnętrzna zapewnia ochronę przed zewnętrznymi czynnikami środowiskowymi.

Jakie są zalety rur wyłożonych i powlekanych FBE?

Rury z wykładziną i powłoką FBE oferują kilka znaczących zalet:

- Doskonała odporność na korozję: Powłoka FBE zapewnia doskonałą ochronę przed korozją, znacznie wydłużając żywotność rury, szczególnie w agresywnym środowisku.

- Silna przyczepność: Proces spajania zapewnia mocne połączenie pomiędzy powłoką epoksydową a powierzchnią rury, minimalizując ryzyko rozwarstwienia lub degradacji powłoki.

- Odporność chemiczna: Powłoki FBE są bardzo odporne na szeroką gamę chemikaliów, dzięki czemu nadają się do rurociągów transportujących różne rodzaje płynów i gazów.

- Odporność na ścieranie: Utwardzona powłoka epoksydowa zapewnia odporność na zużycie fizyczne i ścieranie, chroniąc rurę przed uszkodzeniem podczas pracy.

- Zmniejszona konserwacja: Trwałość i właściwości ochronne powłoki FBE zmniejszają potrzebę częstych konserwacji i przeglądów, co z czasem prowadzi do oszczędności kosztów.

Jakie są zastosowania rur wyłożonych i powlekanych FBE?

Rury z wykładziną i powłoką FBE są stosowane w różnych krytycznych zastosowaniach ze względu na ich zwiększoną ochronę i trwałość. Typowe zastosowania obejmują:

- Transport ropy i gazu: Do transportu ropy naftowej, gazu ziemnego i produktów rafinowanych, szczególnie w środowiskach, w których kluczowe znaczenie ma odporność na korozję i chemikalia.

- Systemy wodno-ściekowe: W instalacjach wodociągowych i kanalizacyjnych komunalnych i przemysłowych, gdzie rury narażone są na działanie trudnych warunków i wymagają niezawodnej ochrony.

- Przetwarzanie chemiczne: Do rurociągów transportujących żrące chemikalia i substancje, gdzie istotna jest odporność na agresję chemiczną.

- Projekty infrastruktury: Stosowany w projektach budowlanych i inżynieryjnych, zarówno w instalacjach podziemnych, jak i naziemnych, gdzie wymagana jest trwałość i ochrona środowiska.

- Operacje wydobywcze: W zastosowaniach górniczych do transportu szlamów i materiałów ściernych, gdzie rury muszą być odporne na zużycie fizyczne i korozję.

Jaki jest zakres temperatur roboczych rur powlekanych FBE?

Zakres temperatur roboczych rur powlekanych FBE zazwyczaj waha się od około -40°C do +85°C (-40°F do +185°F). Jednakże zakres ten może się różnić w zależności od konkretnego składu powłoki FBE i specyfikacji producenta. Aby uzyskać dokładne wartości graniczne temperatur i szczegóły dotyczące wydajności, należy zapoznać się z kartą katalogową produktu lub skonsultować się z producentem.

Powiązane standardowe specyfikacje dla wykładzin i powłok FBE

AWWA C213 Norma dotycząca powłok epoksydowych wiązanych metodą fuzji do stosowania wewnątrz i na zewnątrz stalowych rurociągów wodnych

CAN/CSA-Z245.20 Norma dla zewnętrznej powłoki epoksydowej do łączenia rur stalowych

JAK 3862 Standardowa specyfikacja zewnętrznej powłoki epoksydowej wiązanej metodą fuzji dla rur stalowych

BP-GIS 06-402 Powłoki zewnętrzne rurociągów z proszku epoksydowego wiązanego metodą fuzji

SHELL DEP 31.40.30.32-Gen. Zewnętrzna powłoka proszkowa epoksydowa łączona metodą fuzji do rur przewodowych

NACE RP 0394 Zalecane przez Krajowe Stowarzyszenie Inżynierów ds. Korozji Standardy Praktyki, Zastosowanie, Wydajność i Kontrola Jakości Powłoki Zewnętrznej Rur Epoksydowej Stosowanej w Zakładach Przemysłu Korozyjnego

12-78 Krajowe Stowarzyszenie Aplikatorów Powłok Rurowych Procedura Zewnętrznej Aplikacji dla Instalacji Przemysłowej Fusion Bonded Epoxy (FBE) na Rurach Stalowych

09-SAMSS-089 Powłoki zewnętrzne FBE nakładane w sklepie

09-SAMSS-091 Powłoki wewnętrzne FBE nakładane w sklepie

NF A49-721-2 Przemysł naftowy i gazowy – Powłoki zewnętrzne rurociągów podziemnych i zanurzonych stosowane w systemach transportu rurociągowego – Część 2: Powłoki epoksydowe jednowarstwowe łączone metodą fuzji

Norma ISO 21809-2 Przemysł naftowy i gazowy — powłoki zewnętrzne rurociągów podziemnych i zanurzonych stosowane w systemach transportu rurociągowego Część 2: Powłoki epoksydowe jednowarstwowe łączone metodą fuzji