NF A49-721-2 Rurociągi zakopywane lub zanurzane z powłoką FBE

- Zastosowana stalowa rura serwisowa: API 5L/ISO 3183 Gr.B-X100, ASTM A53/A106 Gr.B, ASTM A333 Gr.1/3/6, ASTM A671/A672/A691

NF A49-721-2 Rurociągi zakopywane lub zanurzane z powłoką FBE

Norma NF A49-721-2 określa wymagania dotyczące powłok Fusion Bonded Epoxy (FBE) nakładanych na zakopane lub zanurzone rurociągi, zapewniając solidną barierę ochronną przed korozją, uszkodzeniami mechanicznymi i narażeniem na działanie chemikaliów. Powłoki te są krytyczne dla trwałości i integralności rurociągów w takich branżach jak przemysł naftowy i gazowy, zaopatrzenie w wodę i gospodarka ściekowa, gdzie rurociągi są rutynowo narażone na trudne warunki środowiskowe. Powłoki FBE zgodnie z tą normą są znane ze swojej doskonałej przyczepności, odporności na odspojenie katodowe i wysokiej wytrzymałości dielektrycznej, zapewniając, że rurociągi pozostaną sprawne i bezpieczne przez dłuższy czas. Norma NF A49-721-2 zapewnia, że powlekane rurociągi spełniają rygorystyczne kryteria wydajności, co czyni ją niezbędnym punktem odniesienia dla utrzymania trwałości i niezawodności krytycznej infrastruktury rurociągowej.

Dane techniczne

| Standard | NF A49-721-2 Rurociągi zakopywane lub zanurzane z powłoką FBE |

| Zastosowana stalowa rura serwisowa | API 5L/ISO 3183 Gr.B-X100, ASTM A53/A106 Gr.B, ASTM A333 Gr.1/3/6, ASTM A671/A672/A691 |

| Zdolność przetwarzania | OD: 38 mm-1620 mm; WT: 2 mm-30 mm |

| Długość | 6-18m |

| Przygotowanie powierzchni | ISO 8501-1/SIS 055900/DIN 55928 Sa 2.5/NACE No.2/SPCC SP10 (Wykończenie prawie białe) |

| Materiał bazowy | Żywica epoksydowa |

| Metoda aplikacji | Malowanie proszkowe elektrostatyczne |

| Odnalezienie | Utwardzanie termiczne |

| Uszczelka | 1. Oba końce rury są ścięte pod kątem 30°+5°/-0° zgodnie z normą ASME B16.25. 2. W przypadku rur o dużej średnicy (OD≥NPS 8″) każda rura jest wyposażona w trzy liny antykolizyjne (3 miejsca) i dwa zawiesia, z plastikowymi osłonami na końcach rur lub wielokrotnego użytku metalowe ochraniacze ścięcia (z materiałem uszczelniającym), luźno zapakowane. 3. W przypadku rur o małej średnicy (OD≤NPS 6″) każda rura jest wyposażona w trzy liny antykolizyjne (3 miejsca), plastikowe osłony na końcach rur i dwa zawiesia na wiązkę (cała wiązka może być owinięta w tkany worek zgodnie z rodzajem powłoki lub wymaganiami klienta) i związana paskami z tworzywa sztucznego (tkane worki są umieszczane pod spodem w celu ochrony powłoki przed zarysowaniami). |

| Technika | Zewnętrzna powłoka antykorozyjna na rurze przewodowej Seamless/LSAW/SSAW/JCOE/UOE/RBE |

| Stan serwisowy | Zaprojektowany zakres temperatur roboczych: -40 ℃ do + 85 ℃ |

| Miejsce pochodzenia | Wyprodukowano w Chinach |

| MOQ | Zależy od ilości zamówienia |

| Transport | Kolej, morze |

Grubość powłoki

| Parametr | Opis | Typowy zakres |

| Minimalna grubość powłoki | Zapewnia odpowiednią ochronę antykorozyjną i trwałość. | 250 do 500 mikrometrów (μm) |

| Maksymalna grubość powłoki | Zapobiega problemom związanym z nadmiernym nakładaniem powłok, takim jak pękanie i zmniejszona elastyczność. | 500 do 1000 mikrometrów (μm) |

| Grubość rurociągu zakopanego | Z reguły mniejsza grubość warstwy wynika z faktu, że gleba zapewnia ochronę mechaniczną. | 250 do 500 mikrometrów (μm) |

| Grubość rurociągu zanurzonego | Ze względu na kontakt z wodą, szczególnie w środowisku morskim, wymagana jest grubsza powłoka. | 500 do 1000 mikrometrów (μm) |

| Jednolitość | Istotne jest zachowanie jednakowej grubości na całej długości rurociągu. | Zgodne z określonymi zakresami |

| Kontrola jakości | Regularne testy przeprowadza się w celu zapewnienia, że powłoka spełnia określone wymagania dotyczące grubości. | Zgodnie ze standardowymi protokołami testowymi |

Wydajność powłoki

| Parametr wydajności | Opis | Wartości typowe/specyfikacje |

| Odporność na korozję | Chroni przed wodą, solami, kwasami i chemikaliami. | Doskonały; znacznie zmniejsza szybkość korozji. |

| Odłączenie katodowe | Odporność na odrywanie się powłoki od powierzchni rurociągu na skutek reakcji elektrochemicznych. | Promień < 10 mm po 28 dniach, 23°C (typowe warunki testowe). |

| Odporność na ścieranie | Odporny na uszkodzenia mechaniczne występujące podczas instalacji i eksploatacji. | Wysoki wynik testu ASTM D4060: < 100 mg utraty wagi na 1000 cykli. |

| Odporność na uderzenia | Odporność na uderzenia podczas przenoszenia i montażu. | Wysoki; typowo > 1,5 dżula zgodnie z ISO 21809-2. |

| Elastyczność | Kompensuje rozszerzanie się i ruchy rurociągu, nie powodując pęknięć. | Spełnia wymagania normy ISO 1519 dotyczące gięcia 3,0° w temperaturze -30°C. |

| Odporność chemiczna | Obojętność na chemikalia przemysłowe, oleje i gazy. | Doskonała; odporna na szeroką gamę substancji chemicznych. |

| Odporność na promieniowanie UV i warunki atmosferyczne | Stabilność przy narażeniu na promieniowanie UV i czynniki atmosferyczne. | Dobry; nadaje się do krótkotrwałej ekspozycji. |

| Tolerancja temperatury | Działa skutecznie w szerokim zakresie temperatur. | -40°C do +100°C (zakres temperatur roboczych). |

| Wytrzymałość dielektryczna | Zapewnia izolację elektryczną dla systemów ochrony katodowej. | Zwykle > 10 kV/mm (badanie ASTM D149). |

| Spójność aplikacji | Jednolita i spójna aplikacja powłoki. | Pojedyncza warstwa, zwykle o grubości 250–1000 μm. |

| Możliwość naprawy | Łatwość naprawy powłoki w terenie. | Proste procedury naprawcze z wykorzystaniem kompatybilnych materiałów. |

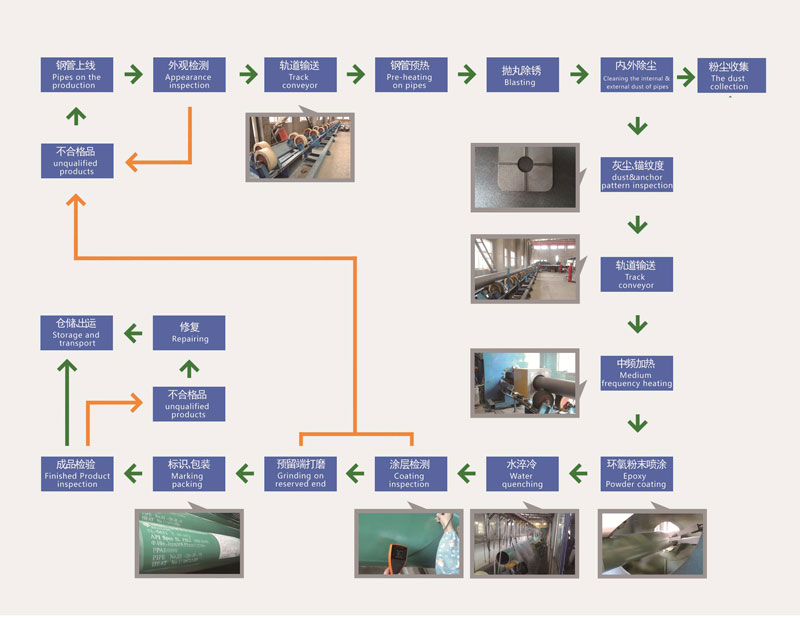

Proces produkcji powłok FBE

Zastosowania rurociągów zakopanych lub zanurzonych w powłoce FBE NF A49-721-2

1. Przemysł naftowy i gazowy

- Ochrona przed korozją: Powłoki FBE są szeroko stosowane w przemyśle naftowym i gazowym do ochrony rurociągów transportujących ropę naftową, gaz ziemny i produkty rafinowane. Rurociągi te są często zakopane pod ziemią lub zanurzone w zbiornikach wodnych, co naraża je na trudne warunki, które mogą prowadzić do korozji.

- Długoterminowa trwałość: Powłoki FBE zapewniają długotrwałą ochronę przed korozją, nawet w agresywnym środowisku, gwarantując tym samym integralność i bezpieczeństwo infrastruktury rurociągowej przez dłuższy czas.

2. Systemy zaopatrzenia w wodę i jej dystrybucji

- Rurociągi wody pitnej: Powłoki FBE są nakładane na rurociągi używane w systemach wody pitnej, aby zapewnić, że woda pozostanie nieskażona. Powłoka jest odporna na chemikalia i zapobiega wypłukiwaniu szkodliwych substancji do sieci wodociągowej.

- Odporność na korozję: Stosowanie powłok FBE w rurociągach wodnych wydłuża czas eksploatacji infrastruktury, chroniąc ją przed korozją powodowaną przez glebę i czynniki środowiskowe.

3. Ścieki i systemy kanalizacyjne

- Odporność w trudnych warunkach: Rurociągi transportujące ścieki i ścieki są często narażone na agresywne substancje i środowiska. Powłoki FBE chronią te rurociągi przed atakami chemicznymi i korozją, zapewniając niezawodność systemu.

- Wydłużona żywotność rurociągu: Stosowanie powłok FBE pomaga zachować integralność strukturalną rurociągów ściekowych i kanalizacyjnych, zmniejszając częstotliwość i koszty konserwacji i napraw.

4. Zastosowania morskie i offshore

- Rurociągi podmorskie: Powłoki FBE są kluczowe dla rurociągów układanych na dnie morskim lub zanurzonych w innych zbiornikach wodnych, gdzie narażone są na takie wyzwania, jak korozja spowodowana słoną wodą, ścieranie i biofouling.

- Ochrona środowiska: Powłoki FBE pomagają chronić środowisko morskie przed potencjalnymi przeciekami i wyciekami, zapobiegając korozji rurociągów, przyczyniając się w ten sposób do zachowania ekologii.

5. Zastosowania przemysłowe

- Rurociągi do transportu substancji chemicznych: Rurociągi pokryte powłoką FBE są również stosowane w przemyśle, w którym transportowane są chemikalia. Powłoka zapewnia barierę ochronną przed korozyjnymi skutkami różnych chemikaliów przemysłowych.

- Stabilność termiczna: Powłoka charakteryzuje się doskonałą stabilnością termiczną, dzięki czemu nadaje się do rurociągów narażonych na zmienne warunki temperaturowe w procesach przemysłowych.