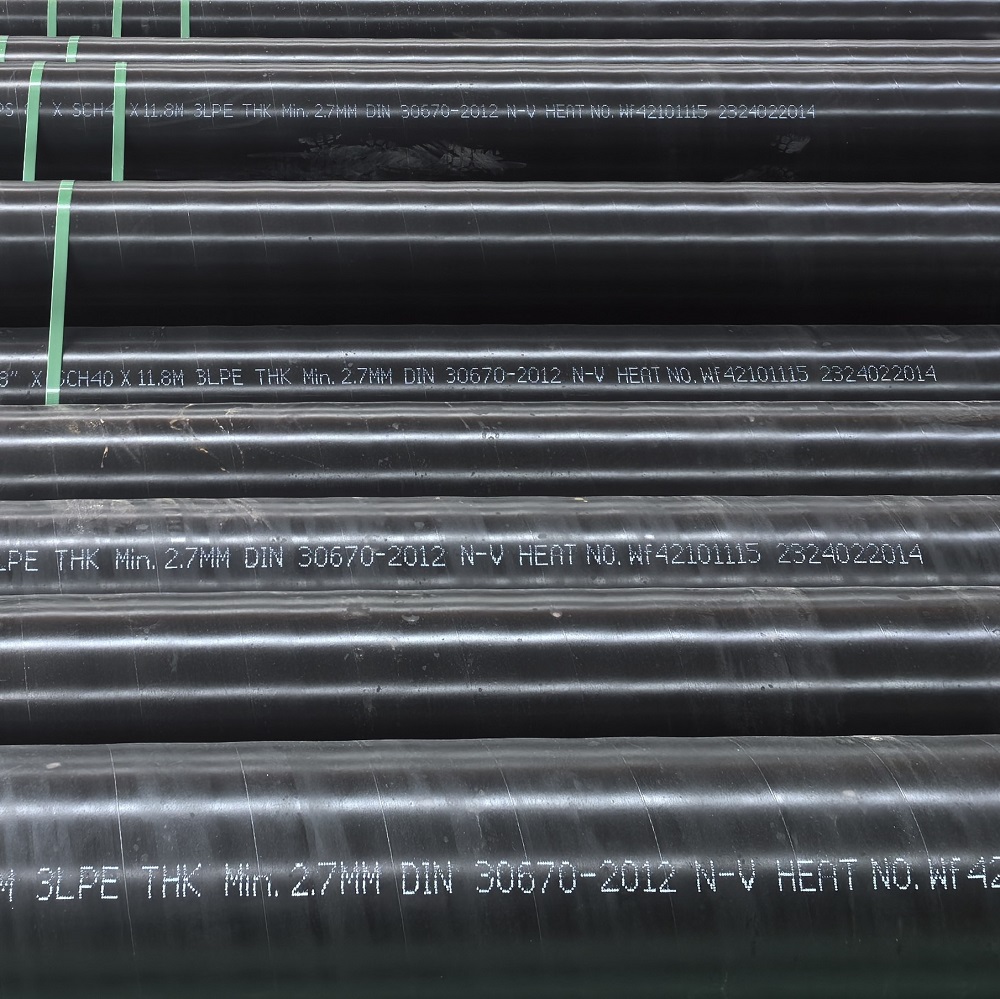

Rura przewodowa powlekana trójwarstwowym polietylenem (3LPE) ISO 21809-1

- Zastosowana stalowa rura serwisowa: API 5L/ISO 3183 Gr.B-X100, ASTM A53/A106 Gr.B, ASTM A333 Gr.1/3/6, ASTM A671/A672/A691

Rura przewodowa powlekana trójwarstwowym polietylenem (3LPE) ISO 21809-1

Nasza trójwarstwowa rura przewodowa powlekana polietylenem (3LPE) ISO 21809-1 została zaprojektowana tak, aby spełniać rygorystyczne wymagania międzynarodowej normy ISO 21809-1 dotyczącej powłok rur i złączek rurociągów w przemyśle naftowym i gazowym. Powłoka 3LPE składa się z trzech warstw: wewnętrznej warstwy żywicy epoksydowej, środkowej warstwy kleju i zewnętrznej warstwy polietylenu. Ta unikalna trójwarstwowa struktura zapewnia doskonałą ochronę przed korozją, ścieraniem i uszkodzeniami chemicznymi, dzięki czemu jest idealnym rozwiązaniem w trudnych warunkach. Nasza rura przewodowa pokryta powłoką 3LPE jest odporna na pęknięcia, przebicia i rozdarcia, zapewniając integralność systemu rurociągów. Nadaje się również do stosowania w szerokim zakresie temperatur, od -40°C do 80°C (-40°F do 176°F), co czyni go doskonałym wyborem do zastosowań w ekstremalnych warunkach. Nasza rura przewodowa powlekana 3LPE zgodnie z normą ISO 21809-1 jest szeroko stosowana w transporcie ropy, gazu i produktów petrochemicznych, a także w platformach wiertniczych i projektach infrastruktury lądowej. Dzięki doskonałym właściwościom użytkowym nasza rura przewodowa powlekana 3LPE zapewnia niezawodne działanie, obniżone koszty konserwacji i dłuższą żywotność systemu rurociągów.

Dane techniczne

| Standard | Rura przewodowa powlekana trójwarstwowym polietylenem (3LPE) ISO 21809-1 |

| Zastosowana stalowa rura serwisowa | API 5L/ISO 3183 Gr.B-X100, ASTM A53/A106 Gr.B, ASTM A333 Gr.1/3/6, ASTM A671/A672/A691 |

| Zdolność przetwarzania | OD: 38 mm-1620 mm; WT: 2 mm-30 mm |

| Długość | 6-18m |

| Przygotowanie powierzchni | ISO 8501-1/SIS 055900/DIN 55928 Sa 2.5/NACE No.2/SPCC SP10 (Wykończenie prawie białe) |

| Struktura powłoki | Pierwsza warstwa: warstwa podkładu epoksydowego; Druga warstwa: warstwa klejąca; Trzecia warstwa: warstwa polietylenu o dużej gęstości |

| Uszczelka | 1. Oba końce rury są ścięte pod kątem 30°+5°/-0° zgodnie z normą ASME B16.25. 2. W przypadku rur o dużej średnicy (średnica zewnętrzna ≥NPS 8"), każda rura jest wyposażona w 3 liny antykolizyjne (w 3 miejscach) i 2 zawiesia, z plastikowymi osłonami na końcach rur lub wielokrotnego użytku metalowe osłony fazujące (z materiałem uszczelniającym), luźno zapakowane. 3. W przypadku rur o małej średnicy (OD≤NPS 6″) każda rura jest wyposażona w 3 liny antykolizyjne (3 miejsca), plastikowe osłony na końcach rur i 2 zawiesia na wiązkę (cała wiązka może być owinięta w tkany worek zgodnie z rodzajem powłoki lub wymaganiami klienta) i związana paskami z tworzywa sztucznego (tkane worki są umieszczane pod spodem, aby chronić powłokę przed zarysowaniami). |

| Technika | Powlekane na rurach przewodowych bez szwu/ERW/HFW/LSAW/SSAW/JCOE/UOE/RBE |

| Stan serwisowy | Projektowe zakresy temperatur roboczych: -40℃ do +80℃; usługa zasadowa lub kwaśna |

| Miejsce pochodzenia | Wyprodukowano w Chinach |

| MOQ | Zależy od ilości zamówienia |

| Transport | Kolej, drogą morską |

Klasy powłok i projektowe zakresy temperatur

| Klasa powłoki | Materiał górnej warstwy | -40°C | -20°C | 0°C | +20°C | +40°C | +60°C | +80°C | +100°C | +120°C |

| A | LDPE | X | X | X | X | |||||

| B | MDPE, HDPE | X | X | X | X | X | X | |||

| C* | PP | X | X | X | X | X | ||||

| * Instalacja i transport w temperaturach poniżej 0°C może spowodować uszkodzenia mechaniczne. | ||||||||||

Minimalna całkowita grubość powłoki

| Klasa A1 | Klasa A2 | Klasa A3 | Klasa B1 | Klasa B2 | Klasa B3 | Klasa C1 | Klasa C2 | Klasa C3 | |

| 15:00 ≤15 | 1.8 | 2.1 | 2.6 | 1.3 | 1.8 | 2.3 | 1.3 | 1.7 | 2.1 |

| 15<Ppm≤50 | 2.0 | 2.4 | 3.0 | 1.5 | 2.1 | 2.7 | 1.5 | 1.9 | 2.4 |

| 50<pm≤130 | 2.4 | 2.8 | 3.5 | 1.8 | 2.5 | 3.1 | 1.8 | 2.3 | 2.8 |

| 130<µm≤300 | 2.6 | 3.2 | 3.9 | 2.2 | 2.8 | 3.5 | 2.2 | 2.5 | 3.2 |

| PM≤300 | 3.2 | 3.8 | 4.7 | 2.5 | 3.3 | 4.2 | 2.5 | 3.0 | 3.8 |

Wydajność powłoki

| Niezbędna cecha | Wydajność | Specyfikacja techniczna | |||||||

| Całkowita grubość powłoki | Po południu | Jednostka | Wartości | ISO 21809-1:2018 | |||||

| Klasa A | Klasa B | ||||||||

| A1 | A2 | A3 | B1 | B2 | B3 | ||||

| 15:00 ≤15 | Kg/m | 1.8 | 2.1 | 2.6 | 1.3 | 1.8 | 2.3 | ||

| 15<Ppm≤50 | 2.0 | 2.4 | 3.0 | 1.5 | 2.1 | 2.7 | |||

| 50<pm≤130 | 2.4 | 2.8 | 3.5 | 1.8 | 2.5 | 3.1 | |||

| 130<µm≤300 | 2.6 | 3.2 | 3.9 | 2.2 | 2.8 | 3.5 | |||

| PM>300 | 3.2 | 3.8 | 4.7 | 2.5 | 3.3 | 4.2 | |||

| Temperatura | Jednostka | Klasa A | Klasa B | ||||||

| Hamulec naciągowy | w temperaturze 23°C±3°C | % | 400 | 400 | |||||

| Stres przy plonowaniu | w temperaturze 23°C±3°C | MPa | 10,0 | 15,0 | |||||

| Ciągłość | – | – | Wolne od wad i nieciągłości, rozwarstwień, separacji i wakatów | ||||||

| Wcięcie | w temperaturze 23°C±3°C | mm | ≤0,3 | ≤0,2 | |||||

| w maksymalnej temperaturze projektowej | ≤0,4 | ≤0,4 | |||||||

| Siła uderzenia | w temperaturze 23°C±3°C | J/mm | >5 | >7 | |||||

| Siła skórki | w temperaturze 23°C | N/mm | ≥10 | ≥18 | |||||

| w temperaturze 60°C | ≥2,0 | – | |||||||

| w temperaturze 80°C | – | ≥5,0 | |||||||

| △Tg | – | ℃ | -3,0℃≤△Tg≤+3,0°C | ||||||

| Stabilność produktu podczas aplikacji z Proces górnej warstwy PE |

– | % | △MFR≤20 | ||||||

| Odłączenie katodowe | w 23°C/28d; -1,38 V | mm | ≤5,0 | ||||||

| w 65°C/28d; -1,38 V | ≤4,0 | ||||||||

| Elastyczność | – | Stopnie na średnicę długości rury | Brak pęknięć pod kątem 2,0° na długość średnicy rury | ||||||

| Odporność na gorącą wodę | – | mm | Średnia≤2,0 i maksymalna≤3,0 | ||||||

| Odporność na promieniowanie UV | – | % | △MFR≤35 | △MFR≤35 | |||||

| Gęstość pozorna powłoki PE | – | g/cm” | ≥0,930 | ≥0,940 | |||||

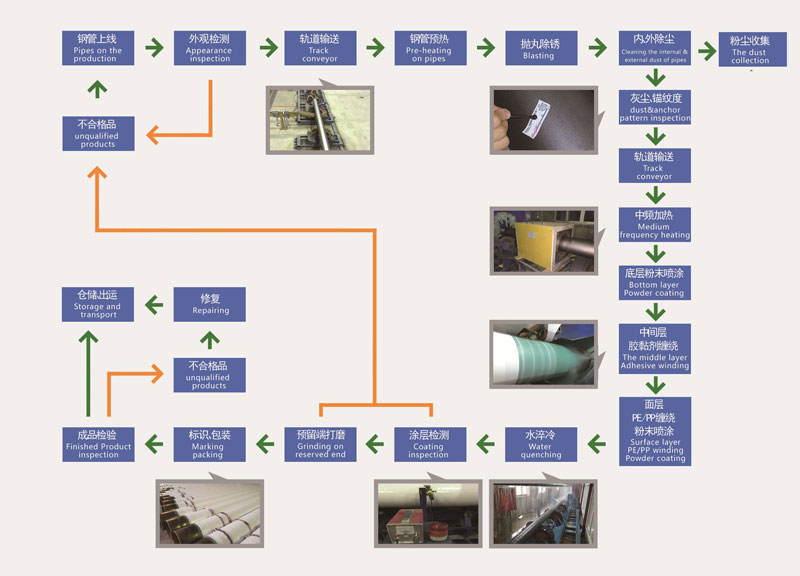

Proces produkcji powłoki 3LPE

Zastosowania rur przewodowych powlekanych 3-warstwowym polietylenem (3LPE) ISO 21809-1

W normie ISO 21809-1 określono wymagania dotyczące trójwarstwowych stalowych rur przewodowych powlekanych polietylenem (3LPE) stosowanych do transportu cieczy, gazów i innych substancji. Powłoki te zapewniają doskonałą ochronę przed korozją i uszkodzeniami mechanicznymi.

Przemysłu naftowo-gazowego:

Rurociągi przesyłowe: Transport ropy naftowej, gazu ziemnego i produktów rafinacji ropy naftowej na duże odległości z zakładów produkcyjnych do rafinerii i centrów dystrybucyjnych.

Rurociągi podmorskie: Rurociągi podwodne do poszukiwania i wydobycia ropy i gazu na morzu.

Sieci dystrybucyjne: dostawa produktów gazowych i naftowych do użytkowników indywidualnych, komercyjnych i przemysłowych.

Systemy zaopatrzenia w wodę:

Rurociągi wody pitnej: Dystrybucja wody pitnej z oczyszczalni do konsumentów.

Rurociągi irygacyjne: Transport wody do celów rolniczych.

Zastosowania przemysłowe:

Zakłady chemiczne i petrochemiczne: Transport chemikaliów, produktów petrochemicznych i innych płynów przemysłowych.

Rurociągi do szlamu: Transport materiałów ściernych, takich jak szlamy kopalniane.

Projekty infrastruktury:

Infrastruktura miejska i wiejska: Rury stosowane w komunalnych sieciach wodociągowych i kanalizacyjnych.

Elektrownie: Rurociągi do wody chłodzącej i innych mediów.

Środowiska morskie i przybrzeżne:

Instalacje portowe i dokowe: Rurociągi narażone na działanie wody morskiej i trudnych warunków przybrzeżnych.

Instalacje odsalania: Transport wody morskiej do i z zakładów odsalania.

Miejsca do przechowywania:

Farmy zbiorników: Rurociągi łączące zbiorniki magazynujące różne ciecze i gazy.