NF A49-721-2 FBE gecoate begraven of ondergedompelde pijpleiding

- Toegepaste stalen leiding: API 5L/ISO 3183 Gr.B-X100, ASTM A53/A106 Gr.B, ASTM A333 Gr.1/3/6, ASTM A671/A672/A691

NF A49-721-2 FBE gecoate begraven of ondergedompelde pijpleiding

De NF A49-721-2-norm specificeert de vereisten voor Fusion Bonded Epoxy (FBE)-coatings die worden aangebracht op begraven of ondergedompelde pijpleidingen, en biedt een robuuste beschermende barrière tegen corrosie, mechanische schade en blootstelling aan chemicaliën. Deze coatings zijn van cruciaal belang voor de levensduur en integriteit van pijpleidingen in industrieën zoals olie en gas, watervoorziening en afvalwaterbeheer, waar pijpleidingen routinematig worden blootgesteld aan zware omgevingsomstandigheden. FBE-coatings onder deze norm staan bekend om hun uitstekende hechting, weerstand tegen kathodische loslating en hoge diëlektrische sterkte, waardoor pijpleidingen gedurende langere perioden operationeel en veilig blijven. De NF A49-721-2-norm zorgt ervoor dat gecoate pijpleidingen voldoen aan strenge prestatie-eisen, waardoor het een essentiële referentie is voor het behoud van de duurzaamheid en betrouwbaarheid van kritieke pijpleidinginfrastructuur.

Specificaties

| Standaard | NF A49-721-2 FBE gecoate begraven of ondergedompelde pijpleiding |

| Toegepaste stalen servicepijp | API 5L/ISO 3183 Gr.B-X100, ASTM A53/A106 Gr.B, ASTM A333 Gr.1/3/6, ASTM A671/A672/A691 |

| Verwerkingsvermogen | OD: 38 mm-1620 mm; GEWICHT: 2 mm-30 mm |

| Lengte | 6-18m |

| Voorbereiding van het oppervlak | ISO 8501-1/SIS 055900/DIN 55928 Sa 2.5/NACE No.2/SPCC SP10 (Bijna wit metalen afwerking) |

| Basis materiaal | Epoxyhars |

| Toepassingsmethode | Elektrostatische poedercoating |

| Uitharding | Thermische uitharding |

| Inpakken | 1. Beide buisuiteinden zijn afgeschuind tot 30°+5°/-0° volgens ASME B16.25. 2. Voor buizen met een grote diameter (OD≥NPS 8″) is elke buis uitgerust met drie antibotsingstouwen (3 locaties) en twee stroppen, met kunststof afdekkingen aan de uiteinden van de buizen of herbruikbare metalen afschuiningsbeschermers (met afdichtingsdoek), losjes verpakt. 3. Voor buizen met een kleine diameter (OD≤NPS 6″) is elke buis uitgerust met drie antibotsingstouwen (3 locaties), plastic afdekkingen aan de uiteinden van de buizen en twee stroppen per bundel (de hele bundel kan worden verpakt in een geweven zak, afhankelijk van het type coating of de vereisten van de klant) en worden vastgebonden met plastic strips (geweven zakken worden eronder geplaatst om de coating te beschermen tegen krassen) |

| Techniek | Externe anticorrosiecoating op naadloze/LSAW/SSAW/JCOE/UOE/RBE-leidingpijp |

| Servicestaat | Ontworpen werktemperatuurbereik: -40℃ tot +85℃ |

| Plaats van herkomst | Gemaakt in China |

| MOQ | Afhankelijk van de bestelhoeveelheid |

| Vervoer | Spoorweg, zee |

Bekledingsdikte

| Parameter | Beschrijving | Typisch bereik |

| Minimale laagdikte | Zorgt voor voldoende corrosiebescherming en duurzaamheid. | 250 tot 500 micrometer (μm) |

| Maximale coatingdikte | Het voorkomt problemen die ontstaan door overcoating, zoals scheuren en verminderde flexibiliteit. | 500 tot 1000 micrometer (μm) |

| Begraven pijpleidingdikte | Meestal is de dikte lager omdat de grond mechanische bescherming biedt. | 250 tot 500 micrometer (μm) |

| Ondergedompelde pijpleidingdikte | Een dikkere coating is nodig vanwege de blootstelling aan water, vooral in maritieme omgevingen. | 500 tot 1000 micrometer (μm) |

| Uniformiteit | Het is essentieel dat de dikte van de pijpleiding consistent is. | Consistent met opgegeven bereiken |

| Kwaliteitscontrole | Er worden regelmatig tests uitgevoerd om ervoor te zorgen dat de coating voldoet aan de gespecificeerde diktevereisten. | Volgens standaard testprotocollen |

Coatingprestaties

| Prestatieparameter | Beschrijving | Typische waarden/specificaties |

| Corrosieweerstand | Beschermt tegen water, zouten, zuren en chemicaliën. | Uitstekend; het vermindert de corrosiesnelheid aanzienlijk. |

| Kathodische onthechting | Bestand tegen loslaten van de coating van het pijpleidingoppervlak door elektrochemische reacties. | < 10 mm straal na 28 dagen, 23°C (typische testomstandigheden). |

| Slijtvastheid | Bestand tegen mechanische schade tijdens installatie en gebruik. | Hoge ASTM D4060-test: < 100 mg gewichtsverlies per 1000 cycli. |

| Impact weerstand | Bestand tegen schokken tijdens de verwerking en installatie. | Hoog; doorgaans > 1,5 joule volgens ISO 21809-2. |

| Flexibiliteit | Vangt uitbreidingen en bewegingen van pijpleidingen op zonder dat er scheuren ontstaan. | Geschikt voor een buiging van 3,0° bij -30°C volgens ISO 1519. |

| Chemische weerstand | Ongevoelig voor industriële chemicaliën, oliën en gassen. | Uitstekend; bestand tegen een groot aantal chemicaliën. |

| UV- en weersbestendigheid | Stabiliteit bij blootstelling aan UV-straling en weersomstandigheden. | Goed; geschikt voor tijdelijke blootstelling. |

| Temperatuurtolerantie | Werkt effectief bij verschillende temperaturen. | -40°C tot +100°C (bedrijfstemperatuurbereik). |

| Diëlektrische sterkte | Zorgt voor elektrische isolatie voor kathodische beschermingssystemen. | Meestal > 10 kV/mm (ASTM D149 test). |

| Toepassingsconsistentie | Uniforme en consistente coatingtoepassing. | Enkele laag, doorgaans 250-1000 μm dik. |

| Repareerbaarheid | Gemakkelijke reparatie van de coating ter plaatse. | Eenvoudige reparatieprocedures met compatibele materialen. |

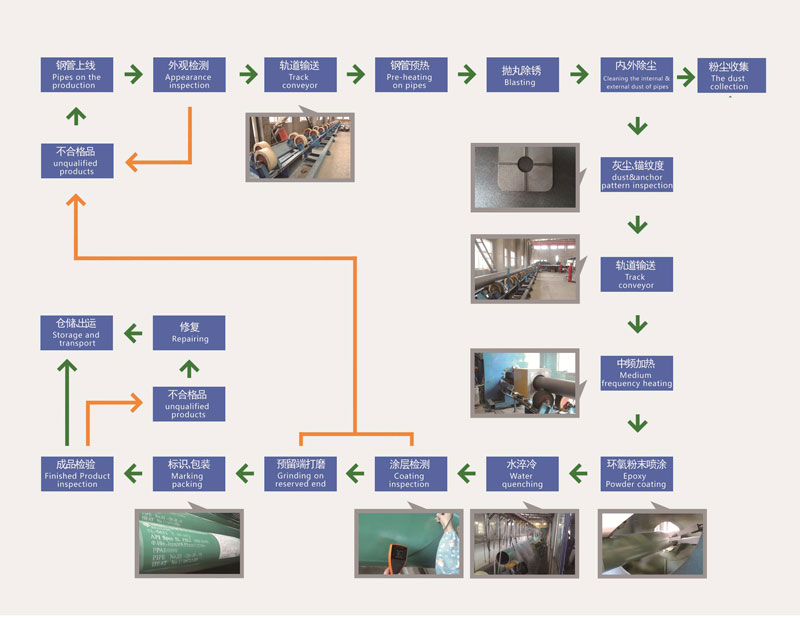

FBE-coatingproductieproces

Toepassingen van NF A49-721-2 FBE gecoate begraven of ondergedompelde pijpleidingen

1. Olie- en gasindustrie

- Bescherming tegen corrosie: FBE-coatings worden veel gebruikt in de olie- en gasindustrie om pijpleidingen te beschermen die ruwe olie, aardgas en geraffineerde producten transporteren. Deze pijpleidingen liggen vaak ondergronds of ondergedompeld in waterlichamen, waardoor ze worden blootgesteld aan zware omstandigheden die kunnen leiden tot corrosie.

- Duurzaamheid op lange termijn: FBE-coatings bieden langdurige bescherming tegen corrosie, zelfs in agressieve omgevingen. Hierdoor wordt de integriteit en veiligheid van de pijpleidinginfrastructuur gedurende langere perioden gewaarborgd.

2. Watervoorzienings- en distributiesystemen

- Drinkwaterpijpleidingen: FBE-coatings worden aangebracht op pijpleidingen die worden gebruikt in drinkwatersystemen om ervoor te zorgen dat het water niet verontreinigd raakt. De coating is bestand tegen chemicaliën en voorkomt dat schadelijke stoffen in de watervoorziening terechtkomen.

- Corrosieweerstand: Door FBE-coatings in waterleidingen te gebruiken, wordt de levensduur van de infrastructuur verlengd. De infrastructuur wordt hierdoor beschermd tegen corrosie door bodem- en omgevingsfactoren.

3. Afvalwater- en rioleringssystemen

- Veerkracht in zware omstandigheden: Pijpleidingen die afvalwater en rioolwater transporteren, worden vaak blootgesteld aan agressieve stoffen en omgevingen. FBE-coatings beschermen deze pijpleidingen tegen chemische aanvallen en corrosie, waardoor de betrouwbaarheid van het systeem wordt gewaarborgd.

- Verlengde levensduur van pijpleidingen: Door het aanbrengen van FBE-coatings blijft de structurele integriteit van afvalwater- en rioolleidingen behouden, waardoor de frequentie en kosten van onderhoud en reparaties worden verlaagd.

4. Offshore- en maritieme toepassingen

- Onderzeese pijpleidingen: FBE-coatings zijn van cruciaal belang voor pijpleidingen die op de zeebodem of in andere wateren zijn aangelegd. Ze hebben daar te maken met uitdagingen zoals corrosie door zout water, slijtage en biofouling.

- Milieubescherming: FBE-coatings helpen het mariene milieu te beschermen tegen mogelijke lekkages en morsingen door corrosie van pijpleidingen te voorkomen en dragen zo bij aan het behoud van het milieu.

5. Industriële toepassingen

- Chemische transportpijpleidingen: FBE-gecoate pijpleidingen worden ook gebruikt in industrieën waar chemicaliën worden getransporteerd. De coating biedt een beschermende barrière tegen de corrosieve effecten van verschillende industriële chemicaliën.

- Thermische stabiliteit: De coating biedt een uitstekende thermische stabiliteit en is daardoor geschikt voor pijpleidingen die worden blootgesteld aan wisselende temperaturen in industriële processen.