Hoe produceer je naadloze stalen buizen met een grote diameter?

Waarom Zijn Zijn er naadloze stalen buizen met een grote diameter nodig?

Naadloze stalen buizen met grote diameter zijn essentieel voor industrieën die behoefte hebben aan zeer sterke, duurzame en betrouwbare materialen die bestand zijn tegen extreme druk en zware omstandigheden. Hun naadloze constructie elimineert zwakke punten, waardoor ze ideaal zijn voor toepassingen met hoge druk, zoals olie- en gastransport, energieopwekking en petrochemie. Deze buizen bieden superieure corrosiebestendigheid, met name in offshore, chemische en extreme temperatuuromstandigheden, wat zorgt voor een lange levensduur en minimaal onderhoud. Hun gladde binnenkant verbetert de efficiëntie van de vloeistof- en gasstroom, waardoor energieverlies in pijpleidingen over lange afstanden wordt verminderd. Naadloze buizen met grote diameter zijn veelzijdig in grootte, dikte en materiaal en voldoen aan strenge industrienormen, wat zorgt voor veiligheid en naleving in kritieke infrastructuurprojecten.

Waar zijn Welke naadloze stalen buizen met grote diameter worden gebruikt?

Naadloze stalen buizen met grote diameter worden veel gebruikt in industrieën die hoge prestaties en duurzaamheid eisen onder extreme omstandigheden. Ze worden voornamelijk gebruikt in de olie- en gassector voor langeafstandstransport van ruwe olie, aardgas en geraffineerde producten via pijpleidingen vanwege hun vermogen om hoge druk en zware omgevingen aan te kunnen. Deze buizen worden ook gebruikt in elektriciteitscentrales, waaronder nucleaire en thermische faciliteiten, voor hogetemperatuur- en hogedrukstoomleidingen. Daarnaast spelen ze een cruciale rol in petrochemische verwerking, watervoorziening en ontziltingssystemen en zware bouwprojecten, zoals bruggen en grootschalige industriële structuren, waar sterkte en betrouwbaarheid essentieel zijn.

Invoering

Het produceren van naadloze stalen buizen met een grote diameter is een gespecialiseerd proces dat verschillende productietechnieken omvat, waaronder conventionele methoden zoals doorboren en verlengen, maar ook meer geavanceerde benaderingen zoals de Middelfrequente inductieverwarming + hydraulische tweestaps push-type thermische expansiemethodeHieronder vindt u een stapsgewijze handleiding voor het volledige proces, waarbij deze geavanceerde methode van thermische expansie wordt geïntegreerd.

Productieproces voor het produceren van naadloze stalen buizen met grote diameter

1. Selectie van grondstoffen: stalen blokken

Het proces begint met hoogwaardige stalen billets, meestal gemaakt van koolstofstaal, laaggelegeerd staal of roestvrij staal. Deze billets worden zorgvuldig geselecteerd op basis van de toepassingsvereisten voor mechanische eigenschappen en chemische samenstelling. Naadloze buizen met grote diameters worden vaak gebruikt in omgevingen met hoge druk of corrosie, dus het materiaal moet voldoen aan strenge normen.

Materialen: API 5L, ASTM A106, ASTM A335 en andere klassen op basis van specifieke vereisten.

2. Billetverwarming (opwarmoven)

De stalen billet wordt verhit tot ongeveer 1200–1300°C (2200–2400°F) in een heropwarmoven. Dit proces verzacht de billet, waardoor deze geschikt wordt voor doorboring en vervorming. Gelijkmatige verhitting is essentieel om defecten in de uiteindelijke pijp te voorkomen.

Doel: Bereid het blok voor op het vormen door het tot een geschikte temperatuur te verwarmen.

3. Piercing (Cross-Roll Piercing Molen)

Het verhitte staafje wordt vervolgens door een piercing molen, waar het de Mannesmann-procesIn deze fase wordt het massieve blok door middel van een doorn en roterende rollen omgezet in een holle schaal (ook wel een "moederpijp" genoemd).

Resultaat:Het blok wordt een dikwandige, holle schaal met aanvankelijk onregelmatige afmetingen.

4. Verlenging (mandrelmolen of plugmolen)

Bij het verlengingsproces wordt de holle schaal door een doornmolen of plugmolen om de wanddikte te verminderen en de pijplengte te vergroten. Dit proces geeft de pijp zijn oorspronkelijke vorm, maar er is nog steeds verdere dimensiecontrole nodig.

Doel: Bereik de gewenste wanddikte en -lengte.

5. Maat- en rekverminderende molen

Vervolgens gaat de pijp door een maatmolen of rek-verminderende molen om de diameter en wanddikte te verfijnen. Deze stap zorgt ervoor dat de afmetingen voldoen aan de vereiste specificaties voor het eindproduct.

Doel: Pas de buitendiameter en wanddikte nauwkeurig aan.

6. Middelfrequente inductieverwarming + hydraulische tweestaps push-type thermische expansiemethode

Om naadloze stalen buizen met een grote diameter te produceren die de mogelijkheden van conventionele maatvoeringsmethoden te boven gaan, Middelfrequente inductieverwarming + hydraulische tweestaps push-type thermische expansiemethode wordt toegepast. Dit innovatieve proces vergroot de diameter van de pijp om te voldoen aan de vereisten voor toepassingen met grote diameters, terwijl de uniformiteit en de materiaalintegriteit behouden blijven.

Belangrijkste stappen in deze methode:

Middelfrequente inductieverwarming: De pijp wordt verhit met behulp van middelfrequente inductieverhitting, wat een nauwkeurige regeling van de temperatuur over de lengte van de pijp mogelijk maakt. Deze lokale verhitting verzacht het metaal en bereidt het voor op uitzetting, wat zorgt voor minimale thermische spanning en vervorming tijdens de volgende stap.

Hydraulische twee-traps duw-type expansie:Na verhitting wordt de buis onderworpen aan een hydraulisch push-type expansieprocesDit proces verloopt in twee fasen:

Eerste stap: De pijp wordt naar voren geduwd met behulp van een hydraulisch systeem, dat de diameter vergroot door het materiaal uit te rekken. Deze initiële expansie zorgt voor een gecontroleerde toename in grootte zonder scheuren of zwakheden te veroorzaken.

Tweede stap: Een daaropvolgende hydraulische duw zet de pijp verder uit tot de gewenste diameter, terwijl de wanddikte gelijkmatig blijft. Deze tweede expansie zorgt ervoor dat de pijp de structurele integriteit behoudt en aan de dimensionale toleranties voldoet.

Voordelen:

Flexibel en kosteneffectief voor de productie van buizen met een grote diameter.

Zorgt voor een consistente wanddikte en mechanische eigenschappen.

Vermindert de kans op defecten zoals scheuren of kromtrekken tijdens de uitzetting.

Kan grotere diameters produceren (tot 1200 mm of meer) dan conventionele methoden.

Toepassingen:Deze methode wordt veel gebruikt voor naadloze buizen met een grote diameter, zoals in de olie- en gasindustrie, de chemische verwerking en de energieopwekking. Hierbij zijn grote afmetingen en uitstekende prestaties van cruciaal belang.

7. Hittebehandeling

Na expansie ondergaat de pijp een warmtebehandeling, afhankelijk van de vereiste mechanische eigenschappen. Veelvoorkomende behandelingen zijn:

Normaliseren: Verfijnt de korrelstructuur en verbetert de taaiheid.

Blussen en temperen: Verbetert de sterkte en ductiliteit.

Gloeien: Maakt de pijp zachter en verbetert de bewerkbaarheid.

De warmtebehandeling verlicht bovendien de interne spanningen die tijdens het productieproces ontstaan.

8. Rechtzetten

De buis wordt rechtgetrokken om ervoor te zorgen dat deze voldoet aan de vereiste geometrische toleranties. Hierbij worden eventuele buigingen of kromtrekkingen die ontstaan tijdens het verwarmings- en uitzettingsproces, gecorrigeerd.

9. Niet-destructief onderzoek (NDT)

Buizen worden blootgesteld aan niet-destructief onderzoek (NDO) om hun structurele integriteit te verifiëren. Dit kan het volgende omvatten:

Ultrasoon testen (UT): Detecteert interne defecten.

Magnetische deeltjesinspectie (MPI): Identificeert oppervlaktegebreken.

Hydrostatische testen: Zorgt ervoor dat de leiding bestand is tegen de operationele druk.

10. Snijden en afwerken

De pijp wordt op de gewenste lengte gesneden en voorbereid voor verdere verwerking of verzending. Extra afwerkingsbewerkingen kunnen zijn:

Afschuining:De uiteinden van de pijpen zijn afgeschuind voor eenvoudiger lassen.

Coating en voering: Er worden corrosiewerende coatings of binnenbekledingen aangebracht.

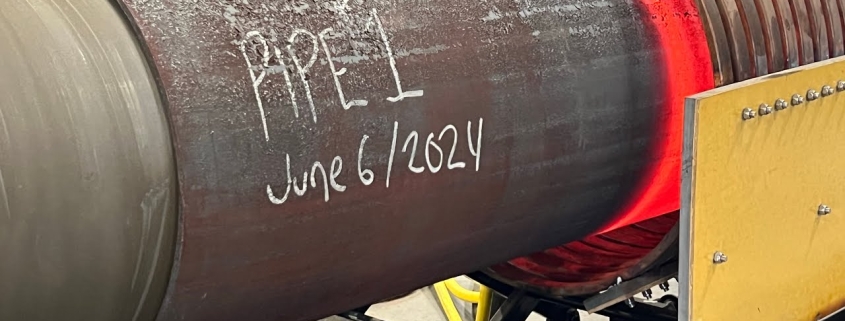

11. Eindinspectie en verpakking

De afgewerkte pijpen worden een laatste keer geïnspecteerd op maatnauwkeurigheid en visuele defecten. Vervolgens worden ze gemarkeerd met de vereiste specificaties en klaargemaakt voor verzending.

Conclusie: Flexibiliteit in de productie van naadloze stalen buizen met grote diameter

De Middelfrequente inductieverwarming + hydraulische tweestaps push-type thermische expansiemethode biedt een innovatieve en flexibele oplossing voor het produceren van naadloze stalen buizen met grote diameters. Door deze methode te integreren met traditionele productietechnieken zoals doorboren, verlengen en warmtebehandeling, kunnen fabrikanten hoogwaardige buizen met grote diameters produceren die geschikt zijn voor veeleisende toepassingen zoals olie- en gasleidingen, structurele componenten en energieopwekkingssystemen.

Deze aanpak garandeert dat de buizen voldoen aan de strenge eisen op het gebied van sterkte, corrosiebestendigheid en maatnauwkeurigheid. Hierdoor zijn ze een goede keuze voor kritische industrieën.

Als u op zoek bent naar meer informatie of hulp nodig hebt bij het selecteren van de juiste naadloze stalen buizen met een grote diameter voor uw project, neem dan gerust contact met ons op voor deskundig advies.