Onshore vs Offshore Pipeline and Piping

導入

In the realm of energy transportation, the distinction between onshore and offshore pipelines and piping systems plays a crucial role in the efficiency, safety, and environmental impact of resource extraction and distribution. Onshore pipelines, typically situated on land, are designed to transport oil, gas, and other fluids over varying distances, benefiting from relatively more straightforward access for maintenance and monitoring. Conversely, offshore pipelines, laid on the seabed or suspended in water, present unique engineering challenges due to harsh marine conditions and logistical complexities. Understanding the Onshore vs Offshore Pipeline and Piping in design, construction, and operational considerations between these two types of pipelines is essential for optimizing infrastructure development and ensuring sustainable practices in the energy sector.

Definition: Onshore vs Offshore Pipeline and Piping

What is Pipeline?

Pipeline is a long series of pipes, usually of large diameter, running underground, aboveground and underwater, such as a submarine pipeline, and equipped with fittings, such as valves and pumps, to control the flow of large quantities of fluid over long distances. Pipelines have large diameters, making it easy to transport liquids or gases in bulk from one place to another, sometimes for thousands of miles.

Pipeline

What is Piping?

配管 is a system of pipes used to convey fluids (liquids and gases) from one location to another within the designated boundaries or spaces of petrochemical plants, power plants, refineries, etc. It is also equipped with valves and fittings to control the flow of fluids from one facility to another as needed, but only within the plant’s designated boundaries. Never skip these essential topics when taking an online course on piping engineering. Piping diameters range from 1/2 inch to 80 inches, depending on the facility’s design requirements for fluid transportation, usually from one facility to another within the facility’s boundaries.

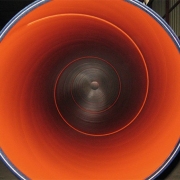

配管

What is Onshore Pipeline?

Onshore pipelines refer to networks of pipelines and related equipment used to transport fluids such as oil, natural gas, water, and chemicals in a land environment. These pipelines are integral to long-distance oil and gas transportation from oil fields to refineries, from natural gas wells to gas stations, and from crude oil and refined oil tank farms, chemical tank farms, LNG tank farms, and aircraft refueling pipeline operations.

Onshore Pipeline

What is Offshore Pipeline?

Offshore pipelines refer to the network of pipes and related equipment used to transport fluids such as oil, gas, water, and chemicals in an offshore environment. These pipelines are integral to operating offshore oil rigs, platforms and floating production storage and offloading units (FPSOs). The unique conditions of the offshore environment, such as high salinity, extreme temperatures, and strong currents, present significant challenges to the design and maintenance of these systems.

Offshore Pipeline

Main Differences: Onshore vs Offshore Pipeline and Piping

Comparison Table: Onshore vs Offshore Pipeline and Piping

| 仕様 | 陸上 | オフショア | ||

| Pipeline | 配管 | Pipeline | 配管 | |

| デザインコード | – ASME B31.4: Pipeline Transportation Systems for Liquids and Slurries – ASME B31.8: Gas Transmission and Distribution Piping Systems |

ASME B31.3: Process Piping | – DNVGL-ST-F101: Submarine pipeline systems – API RP 1111: Design, Construction, Operation, and Maintenance of Offshore Hydrocarbon Pipelines (Limit state design) |

ASME B31.3: Process Piping |

| 範囲 | Outside plant boundary (Villages, fields, rivers, canals, railways, highways, cities, deserts, forests, hills, etc.) |

Within plant boundary | Outside plant boundary | Within plant boundary |

| Type of pipe | API Spec 5L: Specification for Line pipes | – ASTM – BS – API 5L |

– API Spec 5L: Specification for Line pipes – DNVGら-ST-F101: Submarine Pipeline Systems |

ASTM規格 |

| バルブ | – API 6D: Specification for Pipeline and Piping Valves – Full Bore (FB) Ball Valves are used for pigs. |

– BS – API Standard – Full bore (FB) and Reduced bore (RB) |

– Full bore Valves: for smooth passage of intelligent pigs – API 6D SS: Specification on Subsea Pipeline Valves |

– RB valves – BS/API standards |

| 溶接 | – API Std. 1104: Welding of Pipelines and Related Facilities – Type of welding: Automatic / Semi-Automatic/ Manual |

– ASME Sec. IX: Standard for Welding and Brazing Procedures, Welders, Brazers and Welding and Brazing Operators – Type of welding: Manual (mostly) |

– API Std. 1104: Welding of Pipelines and Related Facilities – Mostly automatic welding on pipelay barge. |

– ASME Sec. IX: Standard for Welding and Brazing Procedures, Welders, Brazers and Welding and Brazing Operators – Manual welding at the fabrication yard. |

| Weld joint inspection (NDT requirements) | 100% by Automatic UT or RT (by using X-Ray) | 5% to 100% (mostly by using gamma rays) |

100% by Automatic UT | From 10% to 100% as required |

| Analyses | – Wall Thickness Analysis – Elastic Bend Radius Analysis – Stability Analysis for Water Bodies/ Marshy Areas – Horizontal directional drilling design analysis – Railroad/ Highway Crossing Analysis – Casing Pipe Analysis for Crossings – Seismic Analysis |

– Piping wall thickness calculation – Piping Stress Analysis Static Analysis Dynamic Analysis Wind Analysis Flange Leakage Analysis Seismic Analysis |

– Wall thickness Analysis – On-bottom Stability – Span Analysis – Global Buckling – Lateral and Upheaval – Pipeline Expansion Analysis – Riser Design (Span, Stress & Flexibility Analysis) – Riser Clamp Design – Pipeline Crossing Design and Analysis |

– Deck piping stress analysis |

| インストール | Buried (mostly) | Above ground/On rack/slippers/T-postal etc. | Subsea (in water on the seabed or buried in the seabed) | Deck Platform Piping (similar to plant) |

| Special Installations | – Across rivers – Horizontal Directional Drilling (HDD) method – Micro-tunnelling method – Across road/ rail/ highway – Auger boring/ jacking boring method – Shallow HDD – Ghats/ Hills |

– Modular installations – Finning – Studding – Jacketing – Spooling inside warehouse – U/G piping for cooling water |

– S-lay Method (for shallow water installation) – J-Lay Method (for deep water installation) – Shore pull/ barge pull near Land Fall Point (LFP) |

Along with the deck structure |

| Special Equipment | – Sectionalizing Valves (Remote operated) – Insulating Joints – Scraper Launcher/ Receiver – Stem Extended Valves (for buried valves) – Flow Tee – Long Radius bends (R=6D) – Cold field bends (R = 30D or 40D) |

– Expansion Joints – Motor Operator Valves (MOV) – Cryogenic Valves – Springs |

– Subsea Isolation Valve (SSIV) – LRベンド – フローティー – パイプラインエンドマニホールド(PLEM) – シングルポイント係留(SPM)システム – 潜水艦用ホース – フローティングホース – ケーブルとアンビリカルケーブルの設置 – ピギーバックパイプライン |

適用できない |

| 調査 | – 地形調査 (パイプラインルート沿いすべて) – 地質調査 (パイプラインルート沿いすべて) – 土壌抵抗率調査 (パイプラインルート沿いすべて) – 水域の水文調査(洗掘深の計算用) – 地籍調査(RoU取得用) |

– 気象学からの風のプロファイル – 敷地の地震調査 |

– サイドスキャンソナー、サブボトムプロファイラー、エコーサウンダーを使用した物理探査/水深測量 – 気象海洋データ収集 – パイプラインルートの地質データ |

適用できない |

| 腐食防止コーティング | – 3層ポリエチレン(3LPE)コーティング – 3層ポリプロピレン(3LPP)コーティング – フュージョンボンドエポキシ(FBE)コーティング – コールタールエナメル(CTE)コーティング |

絵画 | 次のようなコーティング: – コールタールエナメルコーティング(CTE) – 3層ポリエチレンコーティング(3LPE) – 3層ポリプロピレンコーティング(3LPP) – 二層溶融接着エポキシコーティング(2FBE) |

絵画 |

| 陰極保護システム | – 印加電流陰極防食(ICCP)システム – 犠牲陽極(場所が限られている) |

適用できない | 犠牲陽極防食(SACP)システム | 適用できない |

| 水圧試験 | – 最高パイプ厚のIDの95%のゲージプレートラン – テスト圧力 最小: 設計圧力の1.25倍(液体パイプラインの場合) 設計圧力の1.25~1.5倍(ガスパイプラインの場合) 最大:パイプ材質SMYSの95%のフープ応力に相当する圧力 – 保留期間: 24時間 |

– ゲージプレートの検査は行われません。一般的に、配管を洗浄するために段ボールブラストが行われます。 – テスト圧力 最小値: 1.5 × 設計圧力 × 温度係数 最大: ラインスケジュールに基づく – 保留期間: 2~6時間 |

– 最も厚いパイプラインの ID の 95% のゲージ プレート ラン。 – テスト圧力 最小: 設計圧力の1.25倍 – 保留期間: 24時間 |

– 計測は行われません。 – テスト圧力 最大: ラインスケジュールによる – 保留期間: 2時間 |

| 保存 | – 腐食抑制水または不活性ガス(N2)の充填によるパイプラインの保全 | 適用できない | ||

| ピギング | インテリジェントピギング | 適用できない | 準拠 | 適用できない |

| 設置に必要な機械・設備 | – トレンチャー – バックホー/掘削機 – サイドブーム – 冷間フィールド曲げ機 – 休日検出機 – 空気圧/油圧式内部クランプ |

クレーン/ヒドラ | – パイプレイバージ – デリック・バージ – ダイビング支援船 – ダイナミックポジショニング(DP)バージ(深海用) |

プレハブデッキ配管 |

結論: 陸上と海上のパイプラインと配管

要約すれば、 陸上パイプライン 通常、石油、天然ガス、飲料水、下水、海水、スラリーなどを輸送するために陸上に埋設または設置されます。 陸上配管 石油化学工場、発電所、製油所、防火システム、水処理システムなどに設置されるのが一般的ですが、 沖合パイプライン 海底に埋もれています。 オフショア配管 通常、海洋掘削プラットフォーム上の伝送および構造サポート パイプライン システムで構成されます。特殊な海洋機器には、水中遮断弁、T 字継手、海底ホースなどがあります。海洋調査には、地球物理学、水深測量、海洋データの収集が含まれ、陸上調査は地形および地質工学の研究に重点を置いています。