¿Por qué se utilizan tubos sin costura estirados en frío en calderas e intercambiadores de calor?

Introducción

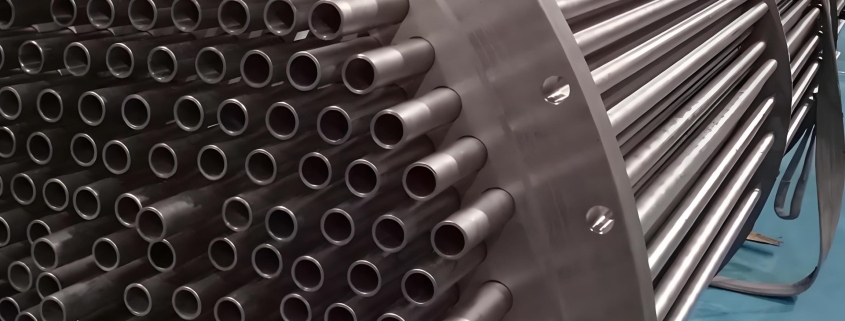

Las calderas y los intercambiadores de calor desempeñan un papel fundamental en la transferencia eficiente del calor en industrias como la generación de energía, el procesamiento químico y la refinación de petróleo. El rendimiento, la fiabilidad y la vida útil de estos componentes dependen en gran medida de la calidad de los materiales. Un material que se destaca constantemente son los tubos sin costura estirados en frío. En este blog, explicaremos por qué se prefieren estos tubos en aplicaciones tan exigentes, centrándonos en sus propiedades, ventajas y cómo abordan problemas comunes en los sistemas de calderas e intercambiadores de calor.

1. Comprensión de los tubos sin costura estirados en frío

Los tubos sin costura estirados en frío se producen mediante un proceso de varios pasos que implica estirar un tocho sólido sobre un mandril para crear un tubo hueco. A diferencia de los tubos soldados, no tienen juntas soldadas, lo que da como resultado una estructura uniforme con propiedades mecánicas superiores. El término "estirado en frío" se refiere a la reducción del diámetro y el espesor del tubo a temperatura ambiente, lo que mejora su resistencia y el acabado de la superficie.

Características:

- Construcción sin costuras:Sin soldaduras ni uniones que puedan convertirse en puntos de fallo.

- Proceso de estirado en frío:Mejora las propiedades mecánicas y la calidad de la superficie.

- Dimensiones personalizables:Alta precisión en espesor de pared, diámetro y longitud.

2. ¿Por qué se prefieren los tubos sin costura estirados en frío en las calderas?

Las calderas funcionan en condiciones extremas de temperatura y presión, lo que exige materiales que puedan soportar el estrés térmico, la corrosión y la erosión. Los tubos sin costura estirados en frío ofrecen varias ventajas que los hacen adecuados para estos entornos:

2.1. Fuerza superior

El proceso de estirado en frío aumenta la resistencia a la tracción y la dureza de los tubos, haciéndolos más resistentes a la deformación bajo alta presión. Esto es especialmente crucial en las calderas, donde los tubos deben mantener la integridad estructural a pesar de las fluctuaciones de las presiones internas.

2.2. Alta resistencia al estrés térmico

Las calderas se someten a ciclos rápidos de calentamiento y enfriamiento, que inducen estrés térmico en los tubos. Los tubos sin costura estirados en frío tienen una microestructura homogénea, lo que garantiza una distribución uniforme del calor y minimiza el riesgo de grietas o fallas debido a la fatiga térmica.

2.3. Resistencia a la corrosión

El agua y el vapor pueden provocar corrosión en las calderas, lo que provoca fugas y reduce la eficiencia. Muchos tubos sin costura estirados en frío están hechos de aleaciones resistentes a la corrosión, como acero inoxidable o aleaciones de níquel de alta temperatura, que pueden soportar entornos corrosivos en centrales eléctricas y calderas industriales.

2.4. Mayor longevidad

Los tubos sin costura tienen menos defectos como inclusiones o impurezas que pueden debilitar el material con el tiempo. Esto se traduce en una vida útil más larga y menos tiempo de inactividad por reparaciones, lo que mejora la eficiencia operativa general de los sistemas de calderas.

3. El papel de los tubos sin costura estirados en frío en los intercambiadores de calor

Los intercambiadores de calor transfieren calor entre fluidos sin contacto directo entre ellos. Los tubos de los intercambiadores de calor deben proporcionar una conductividad térmica eficiente, soportar entornos de alta presión y resistir la corrosión.

3.1. Conductividad térmica

Los tubos sin costura estirados en frío suelen tener una superficie lisa y uniforme, lo que mejora la eficiencia de transferencia de calor. En aplicaciones como condensadores de vapor e intercambiadores de calor de carcasa y tubos, el acabado superficial mejorado reduce la acumulación de depósitos, lo que garantiza un intercambio de calor óptimo.

3.2. Precisión en las dimensiones

Los intercambiadores de calor requieren tubos con espesores de pared y tolerancias de diámetro precisos para mantener un flujo de fluido y una transferencia de calor eficientes. El proceso de estirado en frío ofrece una alta precisión dimensional, lo que garantiza que los tubos encajen perfectamente en el intercambiador sin espacios que puedan reducir la eficiencia.

3.3. Resistencia a la incrustación y a la formación de incrustaciones

Los tubos sin costura estirados en frío, en particular los fabricados con materiales de alta aleación como el acero inoxidable, resisten la acumulación de suciedad y incrustaciones, problemas habituales que reducen la eficiencia de los intercambiadores de calor. Las superficies más lisas creadas por el proceso de estirado en frío también reducen la adhesión de partículas y incrustaciones, lo que permite un mantenimiento y una limpieza más sencillos.

3.4. Durabilidad bajo carga cíclica

Los intercambiadores de calor suelen estar sujetos a variaciones cíclicas de presión. Los tubos sin costura estirados en frío están mejor equipados para soportar estas condiciones debido a su mayor límite elástico y mejor resistencia a la fatiga, lo que garantiza menos fallas en los tubos.

4. Cómo abordar las preocupaciones más comunes relacionadas con los tubos sin costura estirados en frío

Dado su papel fundamental en los sistemas de alto rendimiento, es natural que los usuarios se preocupen por el rendimiento y la fiabilidad de los tubos sin costura estirados en frío. A continuación, se presentan algunas soluciones y pautas para problemas habituales.

4.1. Preocupación: Selección de materiales

La selección de un material adecuado es crucial para el rendimiento en calderas e intercambiadores de calor. Los aceros inoxidables, los aceros al carbono y las aleaciones de níquel se utilizan comúnmente para tubos sin costura estirados en frío. El acero inoxidable (por ejemplo, SS 316) proporciona una excelente resistencia a la corrosión para entornos corrosivos. Las aleaciones a base de níquel (por ejemplo, Inconel) suelen preferirse en aplicaciones de alta temperatura.

4.2. Preocupación: Falla del tubo debido a la corrosión

Aunque los tubos sin costura estirados en frío resisten la corrosión, ciertos entornos específicos (como los que contienen cloruros) pueden provocar corrosión localizada. Las soluciones incluyen la selección de la aleación adecuada y la aplicación de revestimientos protectores cuando sea necesario. La inspección y el mantenimiento regulares también son fundamentales para detectar los primeros signos de corrosión.

4.3. Preocupación: tiempo de inactividad operativa

En industrias como la generación de energía, el reemplazo de tubos o el tiempo de inactividad por reparación pueden resultar costosos. Los tubos sin costura estirados en frío reducen la necesidad de un mantenimiento frecuente debido a su mayor durabilidad y resistencia a los mecanismos de desgaste comunes, como la corrosión y la erosión, lo que minimiza el tiempo de inactividad operativa general.

4.4. Preocupación: eficiencia de costos

Si bien los tubos sin costura estirados en frío pueden tener un costo inicial más alto que las alternativas soldadas, su mayor vida útil, su mayor confiabilidad y las menores necesidades de mantenimiento dan como resultado costos generales de ciclo de vida más bajos. Al evaluar los gastos operativos a largo plazo, el uso de tubos sin costura a menudo resulta más rentable.

5. Conclusión

Los tubos sin costura estirados en frío ofrecen una combinación inigualable de resistencia, resistencia térmica y protección contra la corrosión, lo que los convierte en una opción ideal para calderas e intercambiadores de calor en diversas industrias. Sus propiedades mecánicas superiores, su alta precisión y su durabilidad garantizan que puedan soportar las exigentes condiciones de estos sistemas, mejorando la eficiencia y reduciendo las necesidades de mantenimiento.

Al invertir en tubos sin costura estirados en frío, las industrias pueden lograr una excelente confiabilidad operativa y extender la vida útil de sus equipos críticos, lo que en última instancia conduce a una reducción de costos y un mejor rendimiento a lo largo del tiempo. Ya sea que esté diseñando una caldera o un sistema de intercambiador de calor, la selección de tubos sin costura estirados en frío es una decisión estratégica que le reportará beneficios tanto en términos de rendimiento como de longevidad.