Biselado de extremos de tuberías

Biselado de los extremos de las tuberías de acero y de los accesorios para soldar a tope para facilitar la soldadura y las conexiones, mejorando la calidad de la soldadura. La norma ASME B16.25 especifica los ángulos de bisel aceptables, que suelen oscilar entre 30° y 37,5°.

Roscado de extremos de tuberías

La rosca en los extremos de las tuberías según NPT (ASME B1.20.1), LP (API Spec 5B para TUBERÍAS DE LÍNEA), BSP y API para OCTG permite la conexión con otros componentes, mejorando el sellado.

Corte a medida

Realizar cortes a medida según las especificaciones del cliente para garantizar que la longitud de la tubería cumpla con los requisitos de uso.

Recubrimientos anticorrosión

Se aplica un revestimiento resistente a la corrosión, como 3LPE, 3LPP, FBE o 3M/AkzoNobel/Hempel/Jotun International Paints, a la superficie de la tubería de acero para prolongar su vida útil y evitar la corrosión.

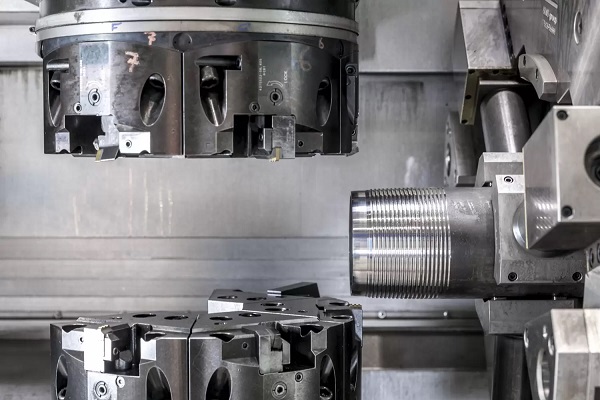

Mecanizado CNC

Realización de mecanizados de precisión mediante torneado, fresado, taladrado, etc., sobre la tubería de acero.

Doblado en frío y en caliente

Doblar la tubería de acuerdo con los planos de diseño utilizando técnicas de doblado en frío o en caliente garantiza que la tubería se ajuste a formas y ángulos específicos.

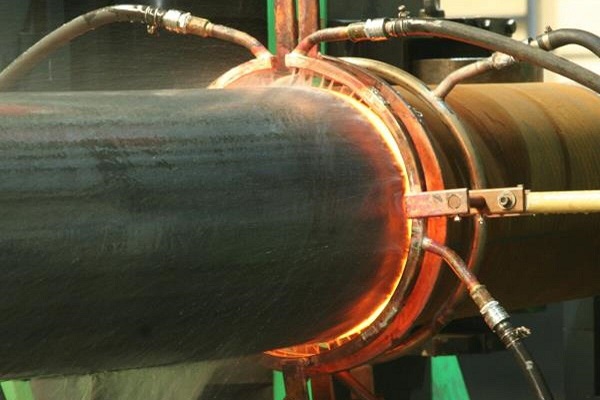

Expansión por inducción térmica

La tecnología de calentamiento por inducción térmica amplía el diámetro de la tubería para lograr tubos de acero sin costura de gran diámetro para necesidades especiales.

Soldadura

Empleando diversas técnicas de soldadura (como soldadura por arco y soldadura TIG) para conectar tuberías de acero, accesorios de tuberías, bridas, etc. formando estructuras complejas.

Tratamiento de superficies

Incluyendo procesos como chorro de arena y pulido para mejorar la suavidad y adherencia de la superficie, mejorando la resistencia a la corrosión.

Tratamiento térmico

Mejorar las propiedades físicas y mecánicas de la tubería de acero (como dureza y tenacidad) mediante procesos de recocido, normalizado, temple y revenido.

Marcado y codificación

Marcado y codificación de la tubería de acero para fines de seguimiento y gestión.

Tratamiento de revestimiento

La aplicación de materiales anticorrosión dentro de la tubería de acero para mejorar su resistencia a la corrosión es adecuada para transportar medios químicos.

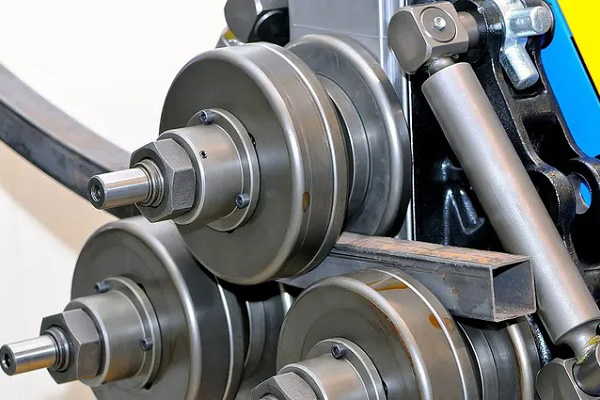

Estampado y conformado

Se utilizó equipo de estampación para dar forma al tubo de acero en formas y componentes específicos.

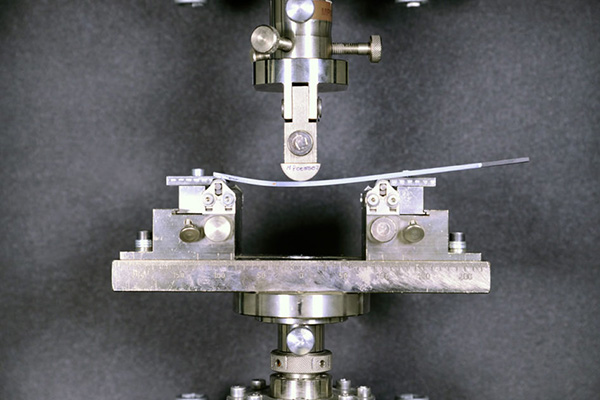

Prueba de flexión

La prueba de flexión es una prueba mecánica que se utiliza para evaluar la resistencia a la flexión y la ductilidad de los materiales, en particular de los metales y los compuestos. Esta prueba implica aplicar una carga a una muestra hasta que se deforma o se fractura, lo que permite evaluar su capacidad para soportar fuerzas de flexión.

Prueba ultrasónica

La tecnología de pruebas ultrasónicas se utiliza para inspeccionar defectos internos en las tuberías de acero, accesorios de tuberías, bridas, forjados, etc., garantizando su calidad.

Análisis químico

El análisis químico es un procedimiento fundamental que se utiliza para determinar la composición y las propiedades de los materiales, en particular de los metales y las aleaciones. Este análisis es crucial para garantizar que los materiales cumplan con los estándares y requisitos regulatorios especificados.

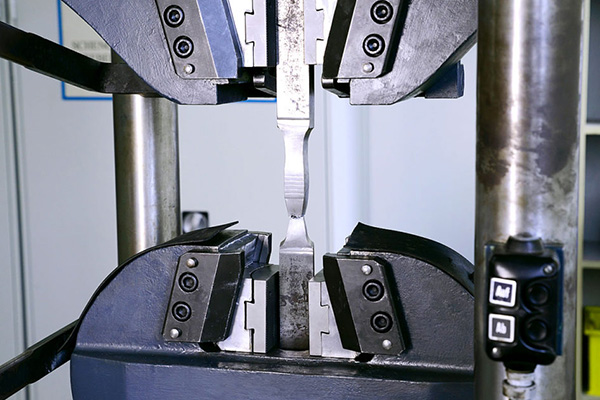

Ensayo de tracción

La prueba de tracción es una prueba mecánica fundamental que se utiliza para determinar la resistencia y ductilidad de los materiales, en particular de los metales. Esta prueba implica aplicar una carga uniaxial a una muestra hasta que se fracture, lo que permite evaluar diversas propiedades del material, como la resistencia máxima a la tracción (UTS), el límite elástico, el alargamiento y la reducción de área.

Prueba hidrostática

Realización de pruebas hidrostáticas en las tuberías de acero para verificar la capacidad de sellado y de soportar presión. Fórmula: P = 2St/D, donde P es la presión, S es la tensión de la pared de la tubería como porcentaje de la resistencia a la fluencia, t es el espesor de la pared y D es el diámetro.

Pruebas HIC y SSC

Las pruebas de agrietamiento inducido por hidrógeno (HIC) y de agrietamiento por corrosión bajo tensión (SSC) son esenciales para evaluar la resistencia al agrietamiento de las tuberías de acero en entornos específicos, en particular en la industria del petróleo y el gas. Las pruebas HIC se realizan principalmente para detectar grietas inducidas por hidrógeno, mientras que las pruebas SSC evalúan la fragilidad de los materiales bajo tensión en entornos corrosivos.

Prueba de impacto

La prueba de impacto es un método de evaluación fundamental que se utiliza para determinar la tenacidad y la ductilidad de los materiales, en particular los metales, en condiciones de carga repentina. Esta prueba ayuda a evaluar la capacidad de un material para absorber energía y resistir la fractura cuando se lo somete a fuerzas de impacto. Las pruebas de impacto estándar incluyen las pruebas Charpy e Izod, que miden la energía absorbida por un material durante la fractura.

Prueba de dureza

La prueba de dureza es un método de evaluación fundamental que se utiliza para determinar la resistencia de un material a la deformación, la indentación o el rayado. Es una propiedad esencial para evaluar la idoneidad de los materiales para diversas aplicaciones, en particular en la fabricación y la ingeniería, incluidos HB (BHN), HRB, HRC y HV.

Prueba de aplanamiento

La prueba de aplanamiento es una prueba mecánica que se utiliza para evaluar la ductilidad y la integridad de los materiales, en particular en uniones soldadas y secciones de tuberías. Esta prueba implica aplicar una carga de compresión a una muestra para determinar su capacidad de soportar la deformación sin agrietarse.

Prueba de quema

La prueba de abocardado es una prueba mecánica que se utiliza para evaluar la ductilidad y la integridad de los materiales de las tuberías, en particular en las uniones soldadas. Esta prueba evalúa la capacidad de un material para soportar la deformación cuando se lo somete a flexión o expansión, simulando las condiciones que se encuentran en servicio.

Prueba de rebordeado

La prueba de bridado es una prueba mecánica según las normas ISO 8494, DIN 50139 y ASTM A370, en la que se dobla el extremo de un tubo 90°. La prueba determina, mediante deformación plástica, si los tubos son aptos para la formación de bridas. Esta prueba evalúa la capacidad de un material para deformarse bajo tensión sin agrietarse, lo que garantiza la fiabilidad de las conexiones con bridas en diversas aplicaciones.