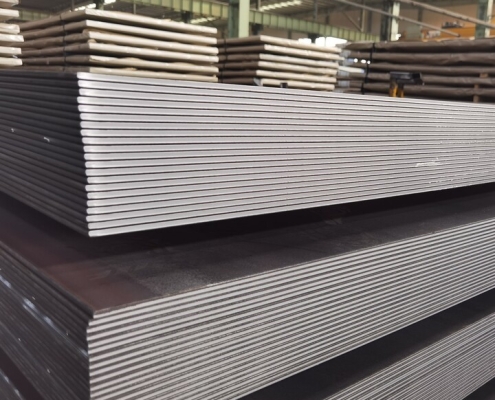

Future Energy Steel ofrece una gama especializada de placas de acero para calderas y recipientes a presión, diseñadas para cumplir con los rigurosos estándares de la industria, como ASTM A203, A204, A387, A515, A516, A517, A537, A542, A543, A553, A736, etc. Nuestras placas ofrecen varios grados optimizados para condiciones de alta temperatura y presión, lo que garantiza una resistencia excepcional, resistencia a la corrosión y soldabilidad. Las características clave incluyen precisión dimensional precisa, excelente acabado de la superficie y propiedades mecánicas superiores críticas para la confiabilidad y seguridad de las calderas industriales y los recipientes a presión. Ofrecemos servicios integrales, que incluyen corte personalizado, pruebas y soluciones logísticas eficientes, respaldadas por nuestro compromiso con el control de calidad. Las placas de acero para calderas y recipientes a presión de Future Energy Steel son ideales para garantizar la eficiencia operativa y la seguridad en diversas aplicaciones industriales. Para obtener más detalles, comuníquese con nosotros en [email protected].

Preguntas frecuentes

¿Qué son las calderas y las placas de recipientes a presión?

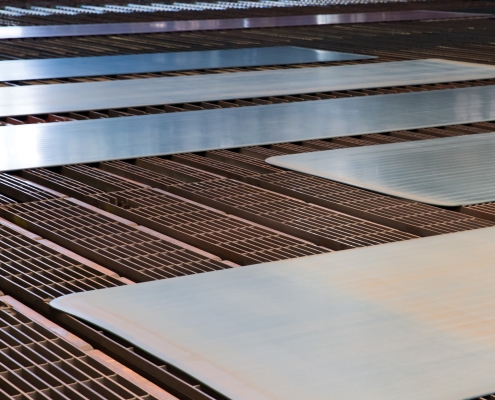

Boilers and pressure vessel plates are specialized steel plates designed to withstand high temperatures and pressures in industrial environments. They are used to construct boilers, pressure vessels, and related equipment, crucial to controlling high-pressure fluids or gases. These plates are manufactured to stringent standards to ensure safety, reliability, and performance under demanding conditions.

Las características clave de las calderas y placas de recipientes a presión incluyen:

Alta resistencia: These plates are engineered to withstand the internal pressure exerted by steam or gases within boilers and pressure vessels without deformation or failure.

Resistencia a la corrosión: Many boiler and pressure vessel plates are made from alloyed or stainless steel, which offers excellent corrosion resistance and ensures long-term durability and reliability.

Good Weldability: Weldability is critical for joining plates to construct complex boiler and pressure vessel designs. These plates are often engineered to have good weldability to facilitate fabrication.

Resistencia al impacto: They are designed to resist the impact of sudden pressure changes or thermal stresses that can occur during operation, ensuring structural integrity and safety.

Cumplimiento de normas: Boilers and pressure vessel plates must comply with international standards such as ASTM (American Society for Testing and Materials), ASME (American Society of Mechanical Engineers), and others, which specify criteria for chemical composition, mechanical properties, testing methods, and dimensional tolerances.

¿Cuántos tipos de placas para calderas y recipientes a presión?

Las placas para calderas y recipientes a presión se pueden clasificar en varios tipos según la composición del material, el uso previsto y las propiedades específicas requeridas para las diferentes aplicaciones. Algunos tipos comunes incluyen:

Placas de acero al carbono: These are the most commonly used boiler and pressure vessel plates due to their affordability and moderate strength. They are suitable for a wide range of temperatures and pressures.

Low Alloy Steel Plates: These plates contain alloying elements such as manganese, nickel, chromium, or molybdenum to enhance their mechanical properties, such as strength, toughness, and corrosion resistance. They are used in applications requiring higher strength and resistance to corrosion and abrasion.

High-Strength Steel Plates: These plates are designed to withstand higher pressures and temperatures than standard carbon steel plates. They are used in critical applications where strength and reliability under extreme conditions are paramount.

Stainless Steel Plates: Stainless steel plates offer excellent corrosion resistance and are used in applications where the vessel or boiler comes into contact with corrosive fluids or environments. They are ideal for industries such as chemical processing and food production.

Nickel Alloy Plates: These plates contain high levels of nickel and other alloying elements to provide superior resistance to corrosion and high temperatures. They are used in specialized applications such as nuclear reactors and chemical processing equipment.

Pressure Vessel Quality (PVQ) Plates: PVQ plates are specifically manufactured to meet stringent ASME standards for pressure vessel applications. They undergo rigorous testing and certification to safely contain high-pressure fluids or gases.

¿Qué material se utiliza para producir calderas y recipientes a presión?

Las calderas y recipientes a presión generalmente se construyen con materiales que ofrecen alta resistencia, resistencia a la corrosión y estabilidad bajo temperaturas y presiones elevadas. La elección del material depende de factores como las condiciones de funcionamiento, las propiedades mecánicas requeridas y los requisitos de aplicación específicos. Algunos materiales comunes utilizados para producir calderas y recipientes a presión incluyen:

Acero carbono: Carbon steel is widely used due to its affordability, good mechanical properties, and ease of fabrication. It is suitable for moderate temperatures and pressures and is often used in lower to medium-pressure applications.

Low Alloy Steel: Low alloy steels contain small amounts of alloying elements such as manganese, nickel, chromium, or molybdenum to enhance their mechanical properties, including strength, toughness, and corrosion resistance. They are used in applications requiring higher strength and resistance to corrosion and abrasion.

Acero inoxidable: Stainless steel offers excellent corrosion resistance and is used in applications where the vessel or boiler comes into contact with corrosive fluids or environments. It is commonly used in chemical processing, food production, and pharmaceuticals.

Nickel Alloys: Nickel alloys, such as Inconel and Monel, offer exceptional resistance to corrosion, high temperatures, and stress corrosion cracking. They are used in specialized applications in extreme conditions or aggressive environments, such as nuclear reactors and chemical processing equipment.

Aceros inoxidables dúplex y súper dúplex: These are advanced stainless steels with a mixed microstructure of austenite and ferrite phases. They offer high strength and excellent corrosion resistance and are used in demanding offshore and marine applications.

Titanio: Titanium and titanium alloys are used in specialized high-performance applications where lightweight materials with high strength and corrosion resistance are required, such as in aerospace and specific chemical processing industries.

¿Cuáles son los estándares para placas de calderas y recipientes a presión?

Boiler and pressure vessel plates must adhere to rigorous standards to meet safety, performance, and regulatory requirements. Some of the key standards governing boiler and pressure vessel plates include:

ASME Boiler and Pressure Vessel Code: This is perhaps the most widely recognized standard globally for boiler and pressure vessel construction. It provides rules for the design, fabrication, inspection, testing, and certification of pressure vessels and their components. ASME BPVC includes various sections covering different materials and construction methods.

Normas internacionales ASTM: ASTM standards are widely used to specify materials and test methods for boiler and pressure vessel plates. Standards like ASTM A516/A516M (carbon steel plates for moderate and lower temperature service) and ASTM A537/A537M (heat-treated carbon-manganese-silicon steel plates) are commonly referenced.

Normas EN: European Norm (EN) standards issued by the European Committee for Standardization (CEN) are used for boiler and pressure vessel plates in European countries. Examples include EN 10028 (pressure vessel steel plates) and EN 10207 (steels for simple pressure vessels).

DIN Standards: Deutsches Institut für Normung (DIN) standards from Germany also provide boiler and pressure vessel plate specifications. DIN standards cover materials and technical delivery conditions for various types of steel used in pressure vessels.

JIS Standards: Japanese Industrial Standards (JIS) provide specifications for steel plates used in boilers and pressure vessels in Japan and other Asian countries.

GB Standards: Chinese National Standards (GB) specify requirements for boiler and pressure vessel plates used in China, ensuring compliance with local regulatory requirements and industrial standards.

Estándares API: The American Petroleum Institute (API) issues standards for boiler and pressure vessel plates explicitly used in the oil and gas industry, such as API 620 and API 650 for storage tanks.

¿Cuáles son las aplicaciones de las placas de calderas y recipientes a presión?

Las placas de calderas y recipientes a presión son componentes esenciales en industrias donde la contención de fluidos o gases a alta presión es crítica. Algunas aplicaciones clave incluyen:

Generación de energía: Boiler plates are used to construct boilers and steam turbines in fossil fuel, nuclear, and renewable energy power plants. They withstand high temperatures and pressures to generate steam for electricity generation.

Oil and Gas Processing: Pressure vessel plates are used in refineries and petrochemical plants to store and process crude oil, natural gas, and refined products. They ensure the safe containment of volatile substances under high pressure.

Procesamiento químico: Pressure vessels made from specialized plates are used in chemical plants to handle corrosive chemicals and reactions under controlled conditions. They protect workers and the environment from hazardous substances.

Pulp and Paper Industry: Boiler plates are used in pulp and paper mills to produce steam for paper production processes such as drying and pressing. They contribute to the efficiency and reliability of paper manufacturing operations.

Industria de Alimentos y Bebidas: Pressure vessels with hygienic boiler plates sterilize, pasteurize, and process food and beverages. They maintain quality and safety standards in food production facilities.

Aeroespacial y Defensa: Specialized pressure vessels made from high-strength plates are used in aerospace applications, such as hydraulic systems in aircraft and spacecraft, and military applications for storing and transporting fuels and chemicals.

Medical and Pharmaceutical: Pressure vessels with sanitary boiler plates are used in the medical and pharmaceutical industries to sterilize, purify, and store medical gases and liquids.

Tratamiento de aguas: Pressure vessels made from corrosion-resistant plates are used in water treatment plants for purification, filtration, and desalination processes. They ensure the quality and availability of clean water.

Industrial Manufacturing: Boiler and pressure vessel plates are used in various manufacturing processes, such as automotive manufacturing for heat treatment and forming operations and industrial machinery for hydraulic and pneumatic systems.