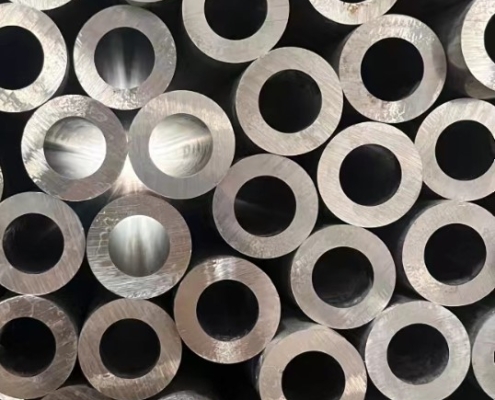

Future Energy Steel ofrece acero sin costura de alta calidad Tubo de precisión que cumplen con las normas DIN 2391 y EN 10305-1. Estos tubos de precisión se utilizan ampliamente en sistemas hidráulicos de alta presión, ingeniería automotriz y aplicaciones de maquinaria. Fabricados con materiales de alta calidad como St35, St45, St52, E215, E235 y E355, estos tubos de precisión garantizan una excelente resistencia, tenacidad y templabilidad. Con equipos de laminación avanzados y tecnología de tratamiento térmico, garantizamos un rendimiento y una confiabilidad superiores para todas sus necesidades industriales. Contáctenos en [email protected] hoy para soluciones personalizadas que satisfagan sus requisitos específicos.

Preguntas frecuentes

¿Qué es el tubo de precisión?

Tubos de precisión Se refieren a tubos fabricados con tolerancias estrictas y altos niveles de precisión en términos de dimensiones, acabado superficial y propiedades mecánicas. Estos tubos se utilizan en aplicaciones donde la precisión y la confiabilidad son fundamentales. Por lo general, están hechos de materiales como acero al carbono, acero inoxidable, aluminio o cobre y se utilizan en varias industrias.

¿Cuáles son las características de los tubos de precisión?

Tolerancias estrictas: Los tubos de precisión se fabrican para tener tolerancias dimensionales estrictas, lo que garantiza diámetros exteriores (OD), diámetros interiores (ID) y espesores de pared consistentes.

Acabado de superficie lisa: A menudo presentan un acabado superficial de alta calidad, que puede pulirse o recocerse para cumplir requisitos estéticos o funcionales específicos.

Variedad de materiales: Disponible en varios materiales, incluido acero al carbono, acero inoxidable, acero aleado, aluminio y cobre, para adaptarse a diferentes aplicaciones.

Procesos de manufactura:

Dibujo frío: Los tubos de precisión suelen ser estirados en frío para mejorar la precisión dimensional, el acabado superficial y las propiedades mecánicas.

Sin costura y soldado: Dependiendo de la aplicación y las propiedades requeridas, se utilizan tanto procesos sin costura como con soldadura. Los tubos sin costura ofrecen uniformidad y mayor resistencia a la presión, mientras que los tubos soldados suelen ser más rentables.

Tratamiento térmico: Los tubos de precisión pueden someterse a tratamientos térmicos como recocido, normalizado o templado para lograr las propiedades mecánicas y la microestructura deseadas.

Propiedades especiales: Dependiendo del material y los métodos de procesamiento utilizados, se pueden producir características específicas, como resistencia a la corrosión, alta resistencia o propiedades magnéticas.

¿Cuáles son las aplicaciones de los tubos de precisión?

Los tubos de precisión se utilizan en diversas aplicaciones en las que la precisión, la uniformidad y el rendimiento son fundamentales. Algunas aplicaciones comunes son:

Industria automotriz:

Sistemas de inyección de combustible: Se utilizan en líneas de combustible y sistemas de inyección que requieren dimensiones precisas para un rendimiento óptimo.

Amortiguadores: proporcione dimensiones precisas y superficies lisas para los componentes del amortiguador.

Industria médica:

Instrumentos quirúrgicos: Se utilizan en la fabricación de herramientas e instrumentos quirúrgicos donde la precisión es esencial.

Catéteres y Agujas: Utilizados en dispositivos médicos que requieren biocompatibilidad y dimensiones precisas.

Industria aeroespacial:

Sistemas hidráulicos y de combustible: Se utilizan en líneas hidráulicas y sistemas de combustible de aeronaves debido a su alta resistencia y tolerancias precisas.

Componentes del tren de aterrizaje: Proporcionan soporte estructural y precisión en piezas críticas del tren de aterrizaje.

Aplicaciones industriales:

Cilindros hidráulicos: Los tubos de precisión se utilizan en cilindros hidráulicos y neumáticos por su precisión dimensional y acabado superficial.

Instrumentación: Se utiliza para fabricar medidores, sensores y otros instrumentos de precisión.

Industria electrónica:

Sistemas de refrigeración: Por su alta conductividad térmica y dimensiones precisas, se utilizan en intercambiadores de calor y sistemas de refrigeración para dispositivos electrónicos.

Industria energetica:

Centrales Nucleares: Se utilizan en intercambiadores de calor y generadores de vapor donde la precisión y la fiabilidad son primordiales.

Exploración de Petróleo y Gas: Empleado en sistemas de instrumentación y control para operaciones de perforación.

¿Cuáles son los procesos de fabricación de tubos de precisión?

La producción de tubos de precisión implica varios pasos vitales para garantizar una alta calidad y precisión:

Selección de materiales:

La selección de materias primas de alta calidad es crucial para lograr las propiedades mecánicas y químicas deseadas.

Dibujo frío:

El tubo se pasa a través de una matriz, lo que reduce su diámetro y espesor de pared al tiempo que mejora el acabado superficial y la precisión dimensional.

Tratamiento térmico:

Los tubos pueden someterse a un tratamiento térmico para mejorar sus propiedades mecánicas, como resistencia a la tracción, ductilidad y tenacidad.

Acabado de superficies:

Los tubos de precisión suelen recibir tratamientos superficiales adicionales, como pulido o recubrimiento, para cumplir con requisitos de aplicación específicos.

Control de calidad:

Se implementan rigurosas medidas de control de calidad, que incluyen controles dimensionales, pruebas mecánicas y pruebas no destructivas, para garantizar que los tubos cumplan con los estándares y especificaciones requeridos.

¿Cuáles son las ventajas de los tubos de precisión?

Precisión de alta dimensión: Garantiza un ajuste perfecto en los ensamblajes y reduce la necesidad de mecanizado adicional.

Acabado superficial superior: Proporciona una superficie lisa, a menudo esencial para fines estéticos y funcionales.

Opciones de materiales versátiles: Disponible en varios materiales para adaptarse a diferentes entornos y requisitos de rendimiento.

Propiedades personalizables: Se puede adaptar para satisfacer necesidades específicas, como resistencia a la corrosión o alta resistencia.

¿Se pueden doblar los tubos de precisión?

Los tubos de precisión se pueden doblar, pero el proceso de doblado debe realizarse con cuidado para mantener la precisión dimensional y la integridad estructural de los tubos. A continuación, se muestra cómo se pueden doblar los tubos de precisión y las consideraciones que se deben tener en cuenta:

Doblado de tubos de precisión:

Propiedades materiales:

Aleación y grado: El material y el grado del tubo de precisión influirán en su capacidad para doblarse. Los tubos fabricados con acero inoxidable, aluminio o acero de aleación generalmente se pueden doblar, pero los parámetros específicos de doblado varían.

Espesor y Diámetro: Las paredes más gruesas y los diámetros más grandes pueden requerir un manejo más cuidadoso y equipo especializado para evitar la distorsión.

Métodos de doblado:

Doblado de mandril: Este método utiliza un mandril (una varilla de soporte colocada dentro del tubo) para mantener la forma del tubo y evitar que se doble o colapse durante la flexión. Es adecuado para producir curvaturas de radio cerrado.

Doblado por tracción rotativa: Implica tirar del tubo alrededor de una matriz mientras un mandril sostiene el interior. Proporciona alta precisión y se utiliza a menudo para tubos de precisión.

Doblado por compresión: El tubo se dobla comprimiéndolo alrededor de una forma o troquel. Este método puede ser menos preciso que el doblado con mandril, pero es útil para determinadas aplicaciones.

Consideraciones:

Radio de doblaje: Los tubos de precisión requieren un radio de curvatura específico para evitar dañar el material o comprometer su integridad. El radio de curvatura mínimo depende del material, espesor y diámetro del tubo.

Espesor de pared: Los tubos de paredes más delgadas pueden ser más propensos a deformarse y deben manipularse con cuidado para evitar que colapsen o se arruguen.

Tratamiento térmico: Algunos materiales pueden beneficiarse del tratamiento térmico antes de doblarse para reducir el riesgo de grietas u otros problemas.

Control de calidad:

Inspección: Después de doblarlos, los tubos de precisión deben inspeccionarse para determinar la precisión dimensional, el acabado de la superficie y cualquier signo de distorsión o daño.

Pruebas: En aplicaciones críticas, es posible que se requieran pruebas adicionales (p. ej., pruebas de tensión) para garantizar que los tubos doblados cumplan con los estándares de rendimiento necesarios.

Aplicaciones:

Automotor: Se utiliza en sistemas de escape, componentes de bastidor y otras piezas que requieren curvaturas precisas.

Aeroespacial: Se utiliza en líneas de combustible, sistemas hidráulicos y componentes estructurales donde la precisión es crucial.

Dispositivos médicos: Los tubos doblados se utilizan en diversos dispositivos y equipos médicos que requieren alta precisión y limpieza.

Los tubos de precisión se pueden doblar utilizando métodos y equipos adecuados, pero es esencial prestar atención a las propiedades del material, las técnicas de doblado y el control de calidad para garantizar que conserven su precisión e integridad estructural.