Tubería vs. tubo: un análisis profundo de sus diferencias

Introducción

En diversas industrias, especialmente en el sector del petróleo y el gas, petroquímico, calderas, intercambiadores de calor, mecánico e industrial, las tuberías y los tubos son componentes cruciales. Pueden parecer similares a primera vista, pero las diferencias entre ellos son importantes a la hora de considerar las aplicaciones, el diseño y las normas. Comprender estas diferencias garantiza que tome la decisión correcta para sus necesidades específicas, reduciendo los costos de mantenimiento, previniendo fallas y optimizando el rendimiento. Esta guía explora las diferencias fundamentales entre tuberías y tubos, y proporciona información sobre sus atributos, aplicaciones y normas clave.

Comprensión de las tuberías y los tubos: una breve descripción general

En esencia, las tuberías y los tubos son estructuras cilíndricas huecas que se utilizan para transportar fluidos (gases o líquidos) o para servir como elementos estructurales. Los términos “tubería” y “tubo” suelen usarse indistintamente, pero tienen significados distintos, determinados por su diseño, estándares de fabricación y uso previsto.

Tubería Están diseñados principalmente para transportar fluidos y su dimensionamiento se centra en el diámetro interno (DI), que determina el caudal. TubosPor otro lado, se utilizan donde la precisión en las dimensiones es crucial: se especifican diámetros internos y externos (ID y OD) para aplicaciones estructurales o críticas.

Diferencias clave de Tubería vs tubo

Tolerancias dimensionales

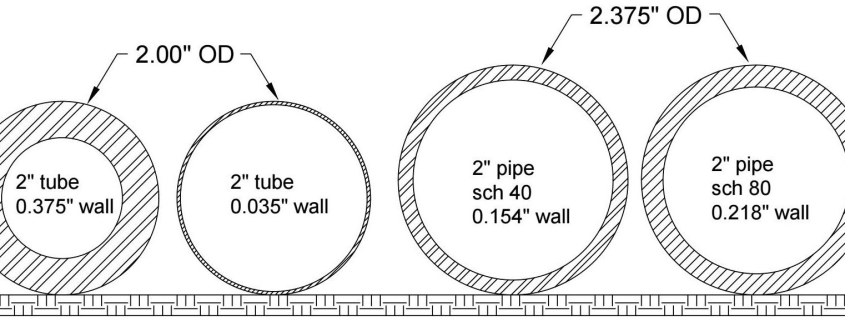

Tubería: Concéntrese en el diámetro interno (ID). El tamaño interno es más crítico ya que afecta la capacidad de flujo. El espesor de la pared (indicado como cédula) varía según los requisitos de presión.

Tubos: Destaca tanto el diámetro exterior como el interior. El espesor de la pared está controlado estrictamente, con tolerancias dimensionales específicas. Los tubos requieren mayor precisión, lo que los hace ideales para aplicaciones donde la resistencia, la precisión y el rendimiento son primordiales.

Sistemas de medición

Tubería: Generalmente se mide por el tamaño nominal de la tubería (NPS) en América del Norte y el diámetro nominal (DN) en el resto del mundo, seguido del espesor de la pared (schedule). Los schedules comunes son SCH 10, SCH 40 y SCH 80, con schedules más gruesos para aplicaciones de mayor presión.

Tubos:Se mide por el diámetro exterior (OD) y el espesor de la pared. Las dimensiones de los tubos son más precisas y las tolerancias son más estrictas en comparación con las tuberías.

Normas de fabricación

Tubería: Cumplir con normas como ASME B36.10M (para tuberías de acero al carbono), ASME B36.19M (para tuberías de acero inoxidable), ASTM A53/A106 (para tuberías de acero al carbono) y API 5L (para tuberías de conducción). Estas normas se centran en la flexibilidad dimensional para adaptarse a diversas necesidades de transporte de fluidos.

Tubos:Regulado por normas más estrictas como ASTM A213 (para tubos de calderas de acero ferrítico y austenítico sin costura), ASTM A269 (para tubos de acero inoxidable austenítico sin costura y soldados) y Norma ASTM A519 (para tubos mecánicos de acero al carbono y de aleación). Estas normas destacan tolerancias más estrictas, propiedades mecánicas y resistencia.

Forma y construcción

Tubería:Casi siempre cilíndricos y disponibles en una amplia gama de diámetros. El diseño puede manejar flujo de fluidos tanto a alta como a baja presión.

Tubos:Disponible en una variedad de formas (redonda, cuadrada, rectangular, ovalada), ofreciendo una mayor versatilidad para aplicaciones estructurales y de precisión, incluidos intercambiadores de calor, sistemas mecánicos y fines arquitectónicos.

Fuerza y tolerancia

Tubería: Suelen tener una relación resistencia-peso más baja. Su principal objetivo es soportar presiones internas, por lo que la uniformidad del diámetro interno es una prioridad.

Tubos:Es fundamental lograr una mayor relación resistencia-peso, ya que los tubos suelen utilizarse en aplicaciones como cilindros hidráulicos o instrumentos de precisión, donde una mayor resistencia, rigidez y consistencia en las dimensiones son vitales.

Acabados y conexiones finales

Tubería:Disponible en múltiples tipos de extremos, incluidos extremos lisos, extremos biselados y extremos roscados, para una fácil unión mediante bridas, acoplamientos o soldadura.

Tubos:Por lo general, vienen con extremos lisos, lisos o roscados y a menudo requieren conexiones especializadas debido a su precisión.

Aplicaciones de tuberías y tubos en industrias clave

Industria de petróleo y gas

Tubería:En este sector, las tuberías son vitales para transportar petróleo crudo, gas natural y productos refinados a largas distancias. Las tuberías como API 5L están diseñadas para entornos de alta presión, lo que las hace ideales para la exploración en aguas profundas, oleoductos y refinerías.

Tubos:Los tubos se utilizan a menudo en operaciones de menor escala, como sistemas hidráulicos y tubos de instrumentación, que requieren alta precisión y confiabilidad.

Petroquímicos

Tubería:Las plantas petroquímicas dependen en gran medida de las tuberías para la transferencia de sustancias químicas y el flujo de vapor. Las tuberías resistentes a la corrosión, como las de aleación 825 y Hastelloy C276, se utilizan con frecuencia para manipular medios químicos agresivos.

Tubos:Los intercambiadores de calor en plantas petroquímicas requieren tubos de precisión para garantizar una transferencia térmica eficiente. Los tubos de acero inoxidable (ASTM A213) se utilizan ampliamente en intercambiadores de calor y condensadores para estos fines.

Sistemas de calderas e intercambiadores de calor

Tubería:El transporte de vapor a alta presión se basa en tuberías, en particular tuberías de acero al carbono y de acero aleado como ASTM A335 (P11, P22). Estas tuberías están diseñadas para soportar altas temperaturas y presiones en calderas.

Tubos:Los tubos son esenciales en los intercambiadores de calor y condensadores para transferir calor. Los tubos de cobre-níquel y de acero inoxidable se utilizan comúnmente en estas aplicaciones críticas, donde la eficiencia y la confiabilidad son primordiales.

Campos mecánicos e industriales

Tubería:Se utilizan comúnmente para el transporte de fluidos en sistemas mecánicos. Las tuberías de acero (ASTM A53, A106) se utilizan en aplicaciones de protección contra incendios, plomería y tuberías de proceso.

Tubos:Los tubos se utilizan a menudo para componentes estructurales de precisión, cilindros hidráulicos e instrumentación. ASTM A519 y Tubos de precisión EN 10305 Se utilizan en aplicaciones que exigen un alto rendimiento mecánico.

Elegir entre tuberías y tubos: consideraciones clave

Flujo de fluidos vs. necesidades estructurales

Si su aplicación implica mover fluidos (gases o líquidos), las tuberías suelen ser la mejor opción porque el diámetro interno determina el caudal.

Si la precisión dimensional, la resistencia mecánica o la integridad estructural son esenciales, los tubos son más adecuados debido a sus tolerancias más estrictas y sus mayores relaciones resistencia-peso.

Condiciones de presión y temperatura

En entornos de alta presión y alta temperatura, como calderas o oleoductos, se prefieren tuberías con paredes más gruesas (de alto calibre).

Para intercambiadores de calor o sistemas hidráulicos, donde la precisión y la transferencia térmica o hidráulica eficiente son fundamentales, los tubos ofrecen un mejor rendimiento.

Resistencia a la corrosión

En entornos altamente corrosivos, se deben seleccionar tuberías y tubos de acero inoxidable o de aleación (por ejemplo, Alloy 625, 825 o Hastelloy) en función de los requisitos de resistencia específicos. Los tubos se pueden utilizar para equipos o sistemas específicos que requieran propiedades mecánicas y resistencia a la corrosión superiores.

Consideraciones de costos

Las tuberías suelen ser menos costosas que los tubos debido a que requieren menos precisión en su fabricación. Para el transporte de fluidos a gran escala, las tuberías son una solución rentable.

Los tubos, debido a su precisión y resistencia, son más caros pero proporcionan valor a largo plazo en aplicaciones de precisión, como instrumentación o intercambiadores de calor de alto rendimiento.

Conclusión: Tubos o caños: la elección correcta

Comprender las diferencias entre tuberías y tubos es fundamental para garantizar el mejor rendimiento en aplicaciones industriales. Las tuberías, con su enfoque en el flujo de fluidos y el diámetro interno, son ideales para transportar fluidos en petróleo y gas, petroquímicos y sistemas de calderas. Los tubos, por otro lado, se destacan en aplicaciones que requieren precisión, integridad estructural y resistencia, como en intercambiadores de calor, sistemas mecánicos e instrumentación.

Al elegir entre los dos, tenga en cuenta factores como la precisión dimensional, los requisitos de presión y temperatura, la resistencia a la corrosión y las exigencias generales de la aplicación. De este modo, se asegurará de que su sistema funcione de forma eficiente, segura y rentable a largo plazo.