NF A49-721-2 FBE-beschichtete vergrabene oder untergetauchte Rohrleitung

- Verwendete Stahl-Servicerohre: API 5L/ISO 3183 Gr.B-X100, ASTM A53/A106 Gr.B, ASTM A333 Gr.1/3/6, ASTM A671/A672/A691

NF A49-721-2 FBE-beschichtete vergrabene oder untergetauchte Rohrleitung

Die Norm NF A49-721-2 legt die Anforderungen für Beschichtungen aus Fusion Bonded Epoxy (FBE) fest, die auf vergrabene oder unter Wasser verlegte Pipelines aufgebracht werden und eine robuste Schutzbarriere gegen Korrosion, mechanische Beschädigungen und chemische Belastung bieten. Diese Beschichtungen sind entscheidend für die Langlebigkeit und Integrität von Pipelines in Branchen wie Öl und Gas, Wasserversorgung und Abwassermanagement, in denen Pipelines regelmäßig rauen Umweltbedingungen ausgesetzt sind. FBE-Beschichtungen nach dieser Norm sind für ihre hervorragende Haftung, Beständigkeit gegen kathodische Ablösung und hohe dielektrische Festigkeit bekannt und gewährleisten, dass Pipelines über längere Zeiträume betriebsbereit und sicher bleiben. Die Norm NF A49-721-2 stellt sicher, dass beschichtete Pipelines strenge Leistungskriterien erfüllen, und ist damit eine unverzichtbare Referenz für die Aufrechterhaltung der Haltbarkeit und Zuverlässigkeit kritischer Pipeline-Infrastrukturen.

Spezifikationen

| Standard | NF A49-721-2 FBE-beschichtete vergrabene oder untergetauchte Rohrleitung |

| Angewandte Stahl-Servicerohre | API 5L/ISO 3183 Gr.B-X100, ASTM A53/A106 Gr.B, ASTM A333 Gr.1/3/6, ASTM A671/A672/A691 |

| Verarbeitungsfähigkeit | Außendurchmesser: 38 mm – 1620 mm; Breite: 2 mm – 30 mm |

| Länge | 6-18 Min. |

| Oberflächenvorbereitung | ISO 8501-1/SIS 055900/DIN 55928 Sa 2.5/NACE Nr. 2/SPCC SP10 (nahezu weißes Metallfinish) |

| Basismaterial | Epoxidharz |

| Anwendungsverfahren | Elektrostatische Pulverbeschichtung |

| Aushärtung | Thermische Härtung |

| Verpackung | 1. Beide Rohrenden sind gemäß ASME B16.25 auf 30°+5°/-0° abgeschrägt. 2. Bei Rohren mit großem Durchmesser (OD≥NPS 8″) ist jedes Rohr mit drei Kollisionsschutzseilen (3 Stellen) und zwei Schlingen ausgestattet, mit Kunststoffabdeckungen an den Rohrenden oder wiederverwendbaren Metallschrägschützern (mit Dichtungstuch), lose verpackt. 3. Bei Rohren mit kleinem Durchmesser (OD≤NPS 6″) wird jedes Rohr mit drei Kollisionsschutzseilen (3 Stellen), Kunststoffabdeckungen an den Rohrenden und zwei Schlingen pro Bündel ausgestattet (das gesamte Bündel kann je nach Beschichtungsart oder Kundenwunsch in einen gewebten Beutel eingewickelt werden) und mit Kunststoffstreifen zusammengebunden (gewebte Beutel werden darunter gelegt, um die Beschichtung vor Kratzern zu schützen). |

| Technik | Äußere Korrosionsschutzbeschichtung auf nahtlosen/LSAW/SSAW/JCOE/UOE/RBE-Leitungsrohren |

| Servicezustand | Vorgesehener Betriebstemperaturbereich: -40℃ bis +85℃ |

| Herkunftsort | In China hergestellt |

| Mindestbestellmenge | Abhängig von der Bestellmenge |

| Transport | Eisenbahn, Meer |

Beschichtungsdicke

| Parameter | Beschreibung | Typischer Bereich |

| Mindestbeschichtungsdicke | Sorgt für ausreichenden Korrosionsschutz und Langlebigkeit. | 250 bis 500 Mikrometer (μm) |

| Maximale Beschichtungsdicke | Es verhindert Probleme, die mit einer Überbeschichtung zusammenhängen, wie etwa Rissbildung und verringerte Flexibilität. | 500 bis 1000 Mikrometer (μm) |

| Dicke vergrabener Rohrleitungen | Die geringere Dicke ist normalerweise darauf zurückzuführen, dass der Boden mechanischen Schutz bietet. | 250 bis 500 Mikrometer (μm) |

| Dicke der Unterwasser-Pipeline | Aufgrund der Wassereinwirkung, insbesondere in Meeresumgebungen, ist eine dickere Beschichtung erforderlich. | 500 bis 1000 Mikrometer (μm) |

| Gleichmäßigkeit | Es ist wichtig, dass die Dicke der Rohrleitung über die gesamte Länge hinweg gleichmäßig bleibt. | Im Einklang mit den angegebenen Bereichen |

| Qualitätskontrolle | Durch regelmäßige Tests wird sichergestellt, dass die Beschichtung die angegebenen Dickenanforderungen erfüllt. | Gemäß Standardtestprotokollen |

Beschichtungsleistung

| Leistungsparameter | Beschreibung | Typische Werte/Spezifikationen |

| Korrosionsbeständigkeit | Schützt vor Wasser, Salzen, Säuren und Chemikalien. | Ausgezeichnet; es reduziert die Korrosionsrate erheblich. |

| Kathodische Entbindung | Beständigkeit gegen die Ablösung der Beschichtung von der Rohrleitungsoberfläche aufgrund elektrochemischer Reaktionen. | < 10 mm Radius nach 28 Tagen, 23 °C (typische Testbedingungen). |

| Abriebfestigkeit | Widersteht mechanischen Beschädigungen während der Installation und des Betriebs. | Hoher ASTM D4060-Test: < 100 mg Gewichtsverlust pro 1000 Zyklen. |

| Schlagfestigkeit | Widerstandsfähig gegen Stöße bei Handhabung und Installation. | Hoch; typischerweise > 1,5 Joule gemäß ISO 21809-2. |

| Flexibilität | Passt sich Rohrleitungsausdehnungen und -bewegungen an, ohne dass Risse entstehen. | Besteht eine 3,0°-Biegung bei -30 °C gemäß ISO 1519. |

| Chemische Resistenz | Inertheit gegenüber Industriechemikalien, Ölen und Gasen. | Ausgezeichnet; beständig gegen eine Vielzahl von Chemikalien. |

| UV- und Witterungsbeständigkeit | Stabilität bei UV- und Witterungseinflüssen. | Gut; für vorübergehende Belichtung geeignet. |

| Temperaturtoleranz | Funktioniert effektiv in einem breiten Temperaturbereich. | -40°C bis +100°C (Gebrauchstemperaturbereich). |

| Durchschlagsfestigkeit | Bietet elektrische Isolierung für kathodische Schutzsysteme. | Typischerweise > 10 kV/mm (ASTM D149-Test). |

| Anwendungskonsistenz | Gleichmäßiger und konsistenter Beschichtungsauftrag. | Einzelschicht, typischerweise 250–1000 μm Dicke. |

| Reparierbarkeit | Einfache Reparatur der Beschichtung vor Ort. | Einfache Reparaturverfahren mit kompatiblen Materialien. |

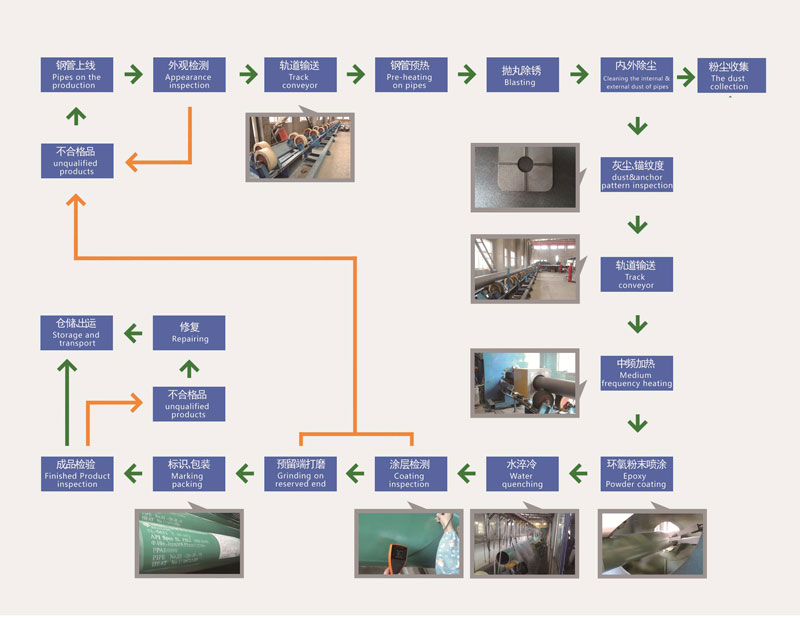

Herstellungsprozess der FBE-Beschichtung

Anwendungen von NF A49-721-2 FBE-beschichteten vergrabenen oder untergetauchten Rohrleitungen

1. Öl- und Gasindustrie

- Korrosionsschutz: FBE-Beschichtungen werden in der Öl- und Gasindustrie häufig zum Schutz von Pipelines eingesetzt, die Rohöl, Erdgas und raffinierte Produkte transportieren. Diese Pipelines sind oft unterirdisch verlegt oder in Gewässern getaucht und sind dadurch rauen Umgebungen ausgesetzt, die zu Korrosion führen können.

- Langzeithaltbarkeit: FBE-Beschichtungen bieten langfristigen Schutz vor Korrosion, selbst in aggressiven Umgebungen, und gewährleisten so die Integrität und Sicherheit der Pipeline-Infrastruktur über lange Zeiträume.

2. Wasserversorgungs- und -verteilungssysteme

- Trinkwasserleitungen: FBE-Beschichtungen werden auf Rohrleitungen in Trinkwassersystemen aufgetragen, um sicherzustellen, dass das Wasser nicht verunreinigt wird. Die Beschichtung ist chemikalienbeständig und verhindert das Austreten von Schadstoffen in die Wasserversorgung.

- Korrosionsbeständigkeit: Der Einsatz von FBE-Beschichtungen in Wasserleitungen verlängert die Lebensdauer der Infrastruktur durch Schutz vor Korrosion durch Boden und Umwelteinflüsse.

3. Abwasser- und Kanalisationssysteme

- Widerstandsfähigkeit in rauen Umgebungen: Rohrleitungen, die Abwasser und Abwässer transportieren, sind häufig aggressiven Stoffen und Umgebungen ausgesetzt. FBE-Beschichtungen schützen diese Rohrleitungen vor chemischen Angriffen und Korrosion und gewährleisten so die Zuverlässigkeit des Systems.

- Verbesserte Pipeline-Lebensdauer: Das Aufbringen von FBE-Beschichtungen trägt dazu bei, die strukturelle Integrität von Abwasser- und Abwasserleitungen aufrechtzuerhalten und reduziert so die Häufigkeit und Kosten von Wartung und Reparaturen.

4. Offshore- und Marineanwendungen

- Unterwasser-Pipelines: FBE-Beschichtungen sind von entscheidender Bedeutung für Pipelines, die auf dem Meeresboden oder in anderen Gewässern verlegt werden, wo sie Herausforderungen wie Salzwasserkorrosion, Abrieb und Biofouling ausgesetzt sind.

- Umweltschutz: FBE-Beschichtungen tragen zum Schutz der Meeresumwelt vor potenziellen Lecks und Verschüttungen bei, indem sie die Korrosion von Rohrleitungen verhindern und so zur Erhaltung der Ökologie beitragen.

5. Industrielle Anwendungen

- Chemie-Transportpipelines: FBE-beschichtete Rohrleitungen werden auch in Industrien eingesetzt, in denen Chemikalien transportiert werden. Die Beschichtung bietet eine Schutzbarriere gegen die korrosiven Auswirkungen verschiedener Industriechemikalien.

- Thermische Stabilität: Die Beschichtung bietet eine ausgezeichnete thermische Stabilität und eignet sich daher für Rohrleitungen, die in industriellen Prozessen unterschiedlichen Temperaturbedingungen ausgesetzt sind.