ISO 21809-1 3-Schicht Polypropylen (3LPP) beschichtetes Leitungsrohr

- Verwendete Stahl-Servicerohre: API 5L/ISO 3183 Gr.B-X100, ASTM A53/A106 Gr.B, ASTM A333 Gr.1/3/6, ASTM A671/A672/A691

ISO 21809-1 3-Schicht Polypropylen (3LPP) beschichtetes Leitungsrohr

Unser 3-Schicht-Polypropylen-beschichtetes (3LPP) Rohr nach ISO 21809-1 wurde entwickelt, um die anspruchsvollen Anforderungen der internationalen Norm ISO 21809-1 für Beschichtungen von Rohren und Armaturen für Pipelines in der Erdöl- und Erdgasindustrie zu erfüllen. Die 3LPP-Beschichtung besteht aus drei Schichten: einer inneren Schicht aus schmelzgebundenem Epoxid, einer mittleren Klebstoffschicht und einer äußeren Schicht aus Polypropylen. Diese einzigartige dreischichtige Struktur schützt vor Korrosion, Abrieb und chemischen Schäden. Die Beschichtung ist außerdem flexibel und eignet sich daher für viele Pipeline-Anwendungen, einschließlich komplexer Biegungen und Kurven. Unser 3LPP-beschichtetes Rohr nach ISO 21809-1 wird häufig für den Transport von Öl-, Gas- und petrochemischen Produkten sowie auf Offshore-Plattformen und bei landgestützten Infrastrukturprojekten verwendet. Mit seinen hervorragenden Leistungsmerkmalen gewährleistet unser 3LPP-beschichtetes Rohr einen zuverlässigen Betrieb, geringere Wartungskosten und eine längere Lebensdauer des Pipeline-Systems.

Spezifikationen

| Standard | ISO 21809-1 3-Schicht Polypropylen (3LPP) beschichtetes Leitungsrohr |

| Angewandte Stahl-Servicerohre | API 5L/ISO 3183 Gr.B-X100, ASTM A53/A106 Gr.B, ASTM A333 Gr.1/3/6, ASTM A671/A672/A691 |

| Verarbeitungsfähigkeit | Außendurchmesser: 38 mm – 1620 mm; Breite: 2 mm – 30 mm |

| Länge | 6-18 Min. |

| Oberflächenvorbereitung | ISO 8501-1/SIS 055900/DIN 55928 Sa 2.5/NACE Nr. 2/SPCC SP10 (nahezu weißes Metallfinish) |

| Beschichtungsaufbau | Erste Schicht: Epoxid-Grundschicht; Zweite Schicht: Klebeschicht; Dritte Schicht: Schicht aus hochdichtem Polypropylen |

| Verpackung | 1. Beide Rohrenden sind gemäß ASME B16.25 auf 30°+5°/-0° abgeschrägt. 2. Bei Rohren mit großem Durchmesser (OD≥NPS 8″) ist jedes Rohr mit drei Kollisionsschutzseilen (3 Stellen) und zwei Schlingen ausgestattet, mit Kunststoffabdeckungen an den Rohrenden oder wiederverwendbaren Metallschrägschützern (mit Dichtungstuch), lose verpackt. 3. Bei Rohren mit kleinem Durchmesser (OD≤NPS 6″) wird jedes Rohr mit drei Kollisionsschutzseilen (3 Stellen), Kunststoffabdeckungen an den Rohrenden und zwei Schlingen pro Bündel ausgestattet (das gesamte Bündel kann je nach Beschichtungsart oder Kundenwunsch in einen gewebten Beutel eingewickelt werden) und mit Kunststoffstreifen zusammengebunden (gewebte Beutel werden darunter gelegt, um die Beschichtung vor Kratzern zu schützen). |

| Technik | Beschichtet auf nahtlosen/ERW/HFW/LSAW/SSAW/JCOE/UOE/RBE-Leitungsrohren |

| Servicezustand | Konstruktiver Arbeitstemperaturbereich: -40 °C bis +120 °C; alkalischer oder saurer Betrieb |

| Herkunftsort | In China hergestellt |

| Mindestbestellmenge | Abhängig von der Bestellmenge |

| Transport | Eisenbahn, auf dem Seeweg |

Beschichtungsklassen und Auslegungstemperaturbereiche

| Beschichtungsklasse | Deckschichtmaterial | -40°C | -20°C | 0°C | +20°C | +40°C | +60°C | +80°C | +100°C | +120°C |

| A | aus LDPE | X | X | X | X | |||||

| B | aus MDPE, HDPE | X | X | X | X | X | X | |||

| C* | PP | X | X | X | X | X | ||||

| * Bei Installation und Transport bei Temperaturen unter 0°C kann es zu mechanischen Schäden kommen. | ||||||||||

Minimale Gesamtbeschichtungsdicke

| Klasse A1 | Klasse A2 | Klasse A3 | Klasse B1 | Klasse B2 | Klasse B3 | Klasse C1 | Klasse C2 | Klasse C3 | |

| Pm≤15 | 1.8 | 2.1 | 2.6 | 1.3 | 1.8 | 2.3 | 1.3 | 1.7 | 2.1 |

| 15<Pm≤50 | 2 | 2.4 | 3 | 1.5 | 2.1 | 2.7 | 1.5 | 1.9 | 2.4 |

| 50<Pm≤130 | 2.4 | 2.8 | 3.5 | 1.8 | 2.5 | 3.1 | 1.8 | 2.3 | 2.8 |

| 130<Pm≤300 | 2.6 | 3.2 | 3.9 | 2.2 | 2.8 | 3.5 | 2.2 | 2.5 | 3.2 |

| Pm>300 | 3.2 | 3.8 | 4.7 | 2.5 | 3.3 | 4.2 | 2.5 | 3 | 3.8 |

Beschichtungsleistung

| Wesentliches Merkmal | Leistung | Technische Daten | |||||||

| Gesamtbeschichtungsdicke | Uhr | Einheit | Werte | ISO 21809-1:2018 | |||||

| Klasse a | Klasse b | ||||||||

| A1 | A2 | A3 | B1 | B2 | B3 | ||||

| Pm≤15 | Kg/m | 1.8 | 2.1 | 2.6 | 1.3 | 1.8 | 2.3 | ||

| 15<Pm≤50 | 2 | 2.4 | 3 | 1.5 | 2.1 | 2.7 | |||

| 50<Pm≤130 | 2.4 | 2.8 | 3.5 | 1.8 | 2.5 | 3.1 | |||

| 130<Pm≤300 | 2.6 | 3.2 | 3.9 | 2.2 | 2.8 | 3.5 | |||

| Pm>300 | 3.2 | 3.8 | 4.7 | 2.5 | 3.3 | 4.2 | |||

| Temperatur | Einheit | Klasse a | Klasse b | ||||||

| Zugbremse | bei 23°C±3°C | % | 400 | 400 | |||||

| Spannung bei Streckgrenze | bei 23°C±3°C | MPa | 10,0 | 15,0 | |||||

| Kontinuität | – | – | Frei von Defekten und Diskontinuitäten, Delaminationen, Trennungen und Fehlstellen | ||||||

| Vertiefung | bei 23°C±3°C | mm | ≤0,3 | ≤0,2 | |||||

| bei maximaler Auslegungstemperatur | ≤0,4 | ≤0,4 | |||||||

| Schlagfestigkeit | bei 23°C±3°C | J/mm | >5 | >7 | |||||

| Schälfestigkeit | bei 23°C | N/mm | ≥10 | ≥18 | |||||

| bei 60°C | ≥2,0 | – | |||||||

| bei 80°C | – | ≥5,0 | |||||||

| △Tg | – | ℃ | -3,0℃≤ △Tg≤+3,0°C | ||||||

| Produktstabilität während des Aufbringens der PE-Deckschicht | – | % | △MFR≤20 | ||||||

| Kathodische Auflösung | bei 23°C/28d; -1,38V | mm | ≤5,0 | ||||||

| bei 65°C/28d; -1,38V | ≤4,0 | ||||||||

| Flexibilität | – | Grad pro Rohrlängendurchmesser | Keine Rissbildung bei einem Winkel von 2,0° je Rohrdurchmesserlänge | ||||||

| Beständigkeit gegen heißes Wasser | – | mm | Durchschnitt ≤ 2,0 und Maximum ≤ 3,0 | ||||||

| UV-Beständigkeit | – | % | △MFR≤35 | △MFR≤35 | |||||

| Die scheinbare Dichte der PE-Beschichtung | – | g/cm' | ≥0,930 | ≥0,940 | |||||

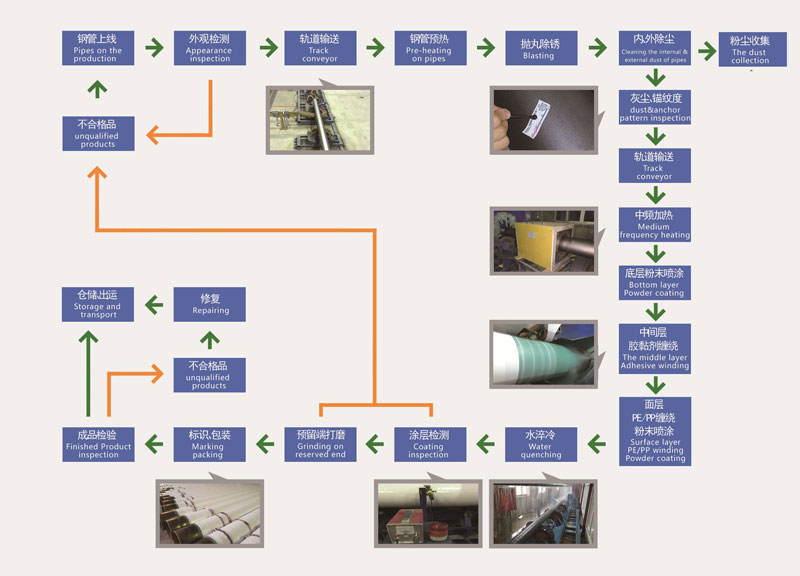

3LPE-Beschichtung Produktionsprozess

Anwendungen von ISO 21809-1 3-Schicht-Polypropylen (3LPP) beschichteten Leitungsrohren

ISO 21809-1 legt Anforderungen an Stahlrohre mit dreischichtiger Polypropylen-Beschichtung (3LPP) fest, die hervorragenden Korrosionsschutz und mechanische Beständigkeit bieten. Die 3LPP-Beschichtung eignet sich für Umgebungen mit hoher mechanischer Beanspruchung und erhöhten Temperaturen.

Öl-und Gasindustrie:

Fernleitungsrohrleitungen: Transport von Rohöl, Erdgas und raffinierten Erdölprodukten über weite Entfernungen von den Produktionsstandorten zu Raffinerien und Vertriebszentren.

Unterwasserpipelines: Unterwasserpipelines für die Offshore-Erdöl- und Erdgasexploration und -produktion mit überragender Beständigkeit gegen hohen Druck und hohe Temperaturen.

Flowlines und Riser sind Offshore-Plattformen, die zum Transport von Öl und Gas vom Meeresboden zu Anlagen an der Oberfläche dienen.

Umgebungen mit hohen Temperaturen:

Dampfinjektionsleitungen sind Rohrleitungen, die bei Verfahren zur verbesserten Ölgewinnung wie der Dampfinjektion verwendet werden, bei denen die Temperaturen erheblich höher sind.

Warmwasserleitungen: Transport von Warmwasser für Industrieprozesse oder Fernwärmesysteme.

Wasserversorgungssysteme:

Trinkwasserleitungen: Diese Rohre verteilen Trinkwasser von Aufbereitungsanlagen zu den Verbrauchern, insbesondere in Gebieten mit aggressiven Bodenverhältnissen.

Bewässerungspipelines: Transport von Wasser für landwirtschaftliche Zwecke, insbesondere in Regionen mit hohen Umgebungstemperaturen.

Industrielle Anwendungen:

Chemische und petrochemische Anlagen: Dies sind Anlagen, die Chemikalien, Petrochemikalien und andere Industrieflüssigkeiten transportieren, bei denen hohe Temperaturen und mechanische Beständigkeit von entscheidender Bedeutung sind.

Schlammpipelines: Transport abrasiver Materialien wie Bergbauschlämme, Gewährleistung der Beständigkeit gegen Abrieb und chemische Einflüsse.

Infrastrukturprojekte:

Städtische und ländliche Infrastruktur: Rohre für die kommunale Wasserversorgung und Abwassersysteme bieten langfristige Haltbarkeit in aggressiven Umgebungen.

Kraftwerke: Rohrleitungen für Kühlwasser und andere Versorgungseinrichtungen, insbesondere in Hochtemperaturgebieten.

Meeres- und Küstenumgebungen:

Hafen- und Dockinstallationen: Pipelines, die Meerwasser und rauen Küstenbedingungen ausgesetzt sind, bieten verbesserten Schutz gegen Korrosion und mechanische Schäden.

Entsalzungsanlagen: Dabei handelt es sich um Einrichtungen, die Meerwasser zu und von Entsalzungsanlagen transportieren und dabei eine hohe Beständigkeit gegenüber salzhaltigen Umgebungen erfordern.

Lagerhäuser:

Tanklager: Rohrleitungen, die Lagertanks für verschiedene Flüssigkeiten und Gase verbinden und hohen mechanischen Belastungen und Temperaturschwankungen standhalten.