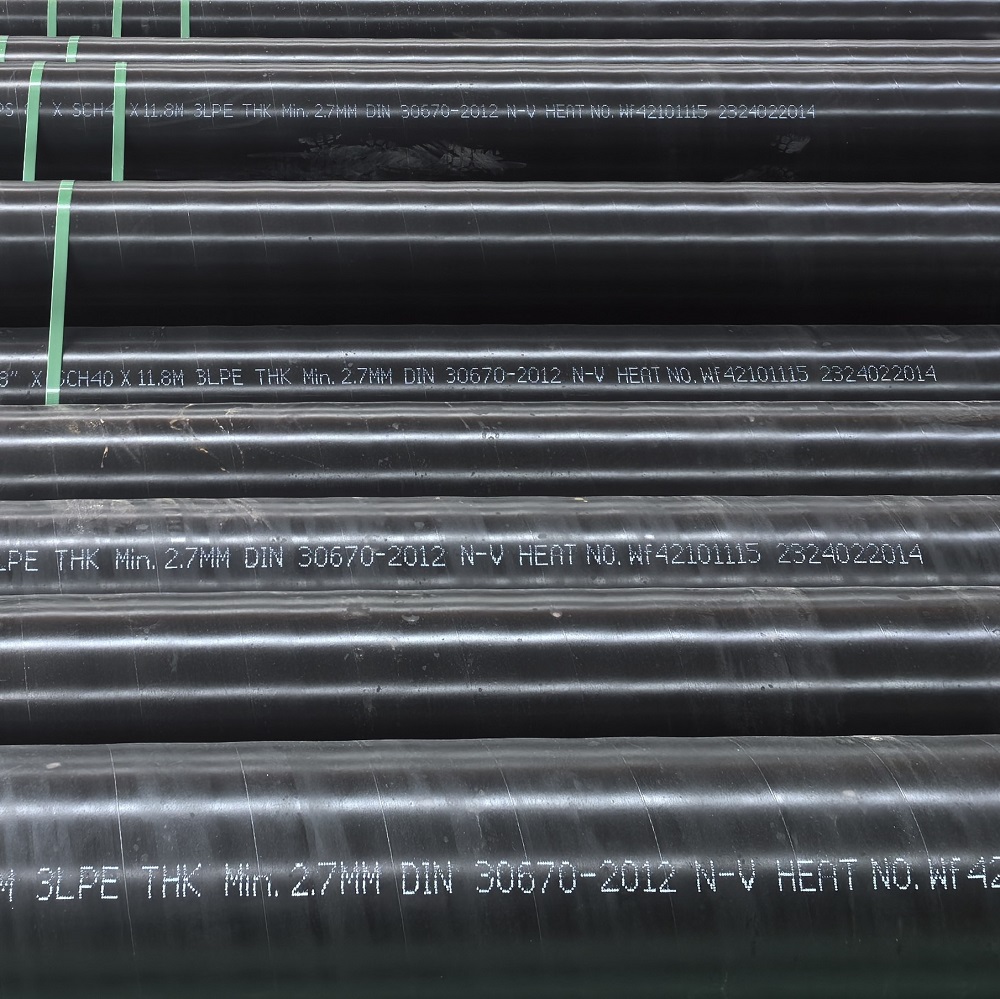

ISO 21809-1 3-Schicht Polyethylen (3LPE) beschichtetes Leitungsrohr

- Verwendete Stahl-Servicerohre: API 5L/ISO 3183 Gr.B-X100, ASTM A53/A106 Gr.B, ASTM A333 Gr.1/3/6, ASTM A671/A672/A691

ISO 21809-1 3-Schicht Polyethylen (3LPE) beschichtetes Leitungsrohr

Unser 3-Schicht-Polyethylen-beschichtetes (3LPE) Rohr nach ISO 21809-1 wurde entwickelt, um die anspruchsvollen Anforderungen der internationalen Norm ISO 21809-1 für Beschichtungen von Rohren und Armaturen für Pipelines in der Erdöl- und Erdgasindustrie zu erfüllen. Die 3LPE-Beschichtung besteht aus drei Schichten: einer inneren Schicht aus aufgeschmolzenem Epoxid, einer mittleren Klebstoffschicht und einer äußeren Schicht aus Polyethylen. Diese einzigartige dreischichtige Struktur bietet hervorragenden Schutz gegen Korrosion, Abrieb und chemische Schäden und ist damit eine ideale Lösung für raue Umgebungen. Unser 3LPE-beschichtetes Rohr ist widerstandsfähig gegen Risse, Einstiche und Brüche und gewährleistet so die Integrität des Rohrleitungssystems. Es ist außerdem für den Einsatz in einem breiten Temperaturbereich von -40 °C bis 80 °C (-40 °F bis 176 °F) geeignet und damit eine ausgezeichnete Wahl für Anwendungen in extremen Umgebungen. Unsere 3LPE-beschichteten Leitungsrohre nach ISO 21809-1 werden häufig für den Transport von Öl-, Gas- und petrochemischen Produkten sowie auf Offshore-Plattformen und bei landgestützten Infrastrukturprojekten eingesetzt. Dank ihrer hervorragenden Leistungsmerkmale gewährleisten unsere 3LPE-beschichteten Leitungsrohre einen zuverlässigen Betrieb, geringere Wartungskosten und eine längere Lebensdauer des Rohrleitungssystems.

Spezifikationen

| Standard | ISO 21809-1 3-Schicht Polyethylen (3LPE) beschichtetes Leitungsrohr |

| Angewandte Stahl-Servicerohre | API 5L/ISO 3183 Gr.B-X100, ASTM A53/A106 Gr.B, ASTM A333 Gr.1/3/6, ASTM A671/A672/A691 |

| Verarbeitungsfähigkeit | Außendurchmesser: 38 mm – 1620 mm; Breite: 2 mm – 30 mm |

| Länge | 6-18 Min. |

| Oberflächenvorbereitung | ISO 8501-1/SIS 055900/DIN 55928 Sa 2.5/NACE Nr. 2/SPCC SP10 (nahezu weißes Metallfinish) |

| Beschichtungsaufbau | Erste Schicht: Epoxid-Grundschicht; Zweite Schicht: Klebeschicht; Dritte Schicht: Schicht aus Polyethylen hoher Dichte |

| Verpackung | 1. Beide Enden des Rohres sind gemäß ASME B16.25 auf 30°+5°/-0° abgeschrägt. 2. Bei Rohren mit großem Durchmesser (OD≥NPS 8″) ist jedes Rohr mit 3 Kollisionsschutzseilen (3 Stellen) und 2 Schlingen ausgestattet, mit Kunststoffabdeckungen an den Rohrenden oder wiederverwendbaren Metallschrägschützern (mit Dichtungstuch), lose verpackt. 3. Bei Rohren mit kleinem Durchmesser (OD≤NPS 6″) ist jedes Rohr mit 3 Antikollisionsseilen (3 Stellen), Kunststoffabdeckungen an den Enden der Rohre und 2 Schlingen pro Bündel ausgestattet (das gesamte Bündel kann je nach Beschichtungsart oder Kundenwunsch in einen gewebten Beutel eingewickelt werden) und mit Kunststoffstreifen zusammengebunden (gewebte Beutel werden darunter gelegt, um die Beschichtung vor Kratzern zu schützen) |

| Technik | Beschichtet auf nahtlosen/ERW/HFW/LSAW/SSAW/JCOE/UOE/RBE-Leitungsrohren |

| Servicezustand | Konstruktiver Arbeitstemperaturbereich: -40 °C bis +80 °C; alkalischer oder saurer Betrieb |

| Herkunftsort | In China hergestellt |

| Mindestbestellmenge | Abhängig von der Bestellmenge |

| Transport | Eisenbahn, auf dem Seeweg |

Beschichtungsklassen und Auslegungstemperaturbereiche

| Beschichtungsklasse | Deckschichtmaterial | -40°C | -20°C | 0°C | +20°C | +40°C | +60°C | +80°C | +100°C | +120°C |

| A | aus LDPE | X | X | X | X | |||||

| B | aus MDPE, HDPE | X | X | X | X | X | X | |||

| C* | PP | X | X | X | X | X | ||||

| * Bei Installation und Transport bei Temperaturen unter 0°C kann es zu mechanischen Schäden kommen. | ||||||||||

Minimale Gesamtbeschichtungsdicke

| Klasse A1 | Klasse A2 | Klasse A3 | Klasse B1 | Klasse B2 | Klasse B3 | Klasse C1 | Klasse C2 | Klasse C3 | |

| Pm≤15 | 1.8 | 2.1 | 2.6 | 1.3 | 1.8 | 2.3 | 1.3 | 1.7 | 2.1 |

| 15<Pm≤50 | 2.0 | 2.4 | 3.0 | 1.5 | 2.1 | 2.7 | 1.5 | 1.9 | 2.4 |

| 50<Pm≤130 | 2.4 | 2.8 | 3.5 | 1.8 | 2.5 | 3.1 | 1.8 | 2.3 | 2.8 |

| 130<Pm≤300 | 2.6 | 3.2 | 3.9 | 2.2 | 2.8 | 3.5 | 2.2 | 2.5 | 3.2 |

| Pm≤300 | 3.2 | 3.8 | 4.7 | 2.5 | 3.3 | 4.2 | 2.5 | 3.0 | 3.8 |

Beschichtungsleistung

| Wesentliches Merkmal | Leistung | Technische Daten | |||||||

| Gesamtbeschichtungsdicke | Uhr | Einheit | Werte | ISO 21809-1:2018 | |||||

| Klasse a | Klasse b | ||||||||

| A1 | A2 | A3 | B1 | B2 | B3 | ||||

| Pm≤15 | Kg/m | 1.8 | 2.1 | 2.6 | 1.3 | 1.8 | 2.3 | ||

| 15<Pm≤50 | 2.0 | 2.4 | 3.0 | 1.5 | 2.1 | 2.7 | |||

| 50<Pm≤130 | 2.4 | 2.8 | 3.5 | 1.8 | 2.5 | 3.1 | |||

| 130<Pm≤300 | 2.6 | 3.2 | 3.9 | 2.2 | 2.8 | 3.5 | |||

| Pm>300 | 3.2 | 3.8 | 4.7 | 2.5 | 3.3 | 4.2 | |||

| Temperatur | Einheit | Klasse a | Klasse b | ||||||

| Zugbremse | bei 23°C±3°C | % | 400 | 400 | |||||

| Spannung bei Streckgrenze | bei 23°C±3°C | MPa | 10,0 | 15,0 | |||||

| Kontinuität | – | – | Frei von Defekten und Diskontinuitäten, Delaminationen, Trennungen und Fehlstellen | ||||||

| Vertiefung | bei 23°C±3°C | mm | ≤0,3 | ≤0,2 | |||||

| bei maximaler Auslegungstemperatur | ≤0,4 | ≤0,4 | |||||||

| Schlagfestigkeit | bei 23°C±3°C | J/mm | >5 | >7 | |||||

| Schälfestigkeit | bei 23°C | N/mm | ≥10 | ≥18 | |||||

| bei 60°C | ≥2,0 | – | |||||||

| bei 80°C | – | ≥5,0 | |||||||

| △Tg | – | ℃ | -3,0℃≤△Tg≤+3,0°C | ||||||

| Produktstabilität während der Anwendung des PE-Deckschichtverfahren |

– | % | △MFR≤20 | ||||||

| Kathodische Entbindung | bei 23°C/28d; -1,38V | mm | ≤5,0 | ||||||

| bei 65°C/28d; -1,38V | ≤4,0 | ||||||||

| Flexibilität | – | Grad pro Rohrlängendurchmesser | Keine Rissbildung bei einem Winkel von 2,0° je Rohrdurchmesserlänge | ||||||

| Beständigkeit gegen heißes Wasser | – | mm | Durchschnitt ≤ 2,0 und Maximum ≤ 3,0 | ||||||

| UV-Beständigkeit | – | % | △MFR≤35 | △MFR≤35 | |||||

| Rohdichte der PE-Beschichtung | – | g/cm' | ≥0,930 | ≥0,940 | |||||

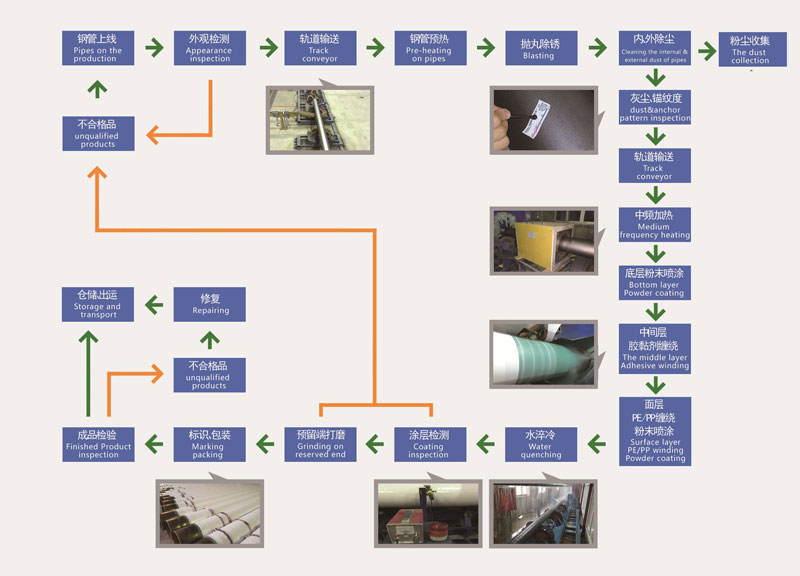

3LPE-Beschichtung Produktionsprozess

Anwendungen von ISO 21809-1 3-Schicht-Polyethylen (3LPE) beschichteten Leitungsrohren

ISO 21809-1 legt Anforderungen an Stahlrohre mit dreischichtiger Polyethylenbeschichtung (3LPE) fest, die zum Transport von Flüssigkeiten, Gasen und anderen Stoffen verwendet werden. Diese Beschichtungen bieten hervorragenden Schutz gegen Korrosion und mechanische Beschädigungen.

Öl-und Gasindustrie:

Fernleitungsrohrleitungen: Transport von Rohöl, Erdgas und raffinierten Erdölprodukten über weite Entfernungen von den Produktionsstandorten zu Raffinerien und Vertriebszentren.

Unterwasserpipelines: Unterwasserpipelines für die Offshore-Erdöl- und Erdgasexploration und -produktion.

Verteilungsnetze: Lieferung von Gas- und Ölprodukten an private, gewerbliche und industrielle Nutzer.

Wasserversorgungssysteme:

Trinkwasserleitungen: Verteilung von Trinkwasser von Aufbereitungsanlagen zu Verbrauchern.

Bewässerungspipelines: Transport von Wasser für landwirtschaftliche Zwecke.

Industrielle Anwendungen:

Chemische und petrochemische Anlagen: Transport von Chemikalien, Petrochemikalien und anderen Industrieflüssigkeiten.

Schlammpipelines: Transport abrasiver Materialien wie Bergbauschlämme.

Infrastrukturprojekte:

Städtische und ländliche Infrastruktur: Rohre für die kommunale Wasserversorgung und Abwassersysteme.

Kraftwerke: Rohrleitungen für Kühlwasser und andere Versorgungseinrichtungen.

Meeres- und Küstenumgebungen:

Hafen- und Dockinstallationen: Pipelines, die Meerwasser und rauen Küstenbedingungen ausgesetzt sind.

Entsalzungsanlagen: Transport von Meerwasser zu und von Entsalzungsanlagen.

Lagerhäuser:

Tanklager: Rohrleitungen, die Lagertanks für verschiedene Flüssigkeiten und Gase verbinden.