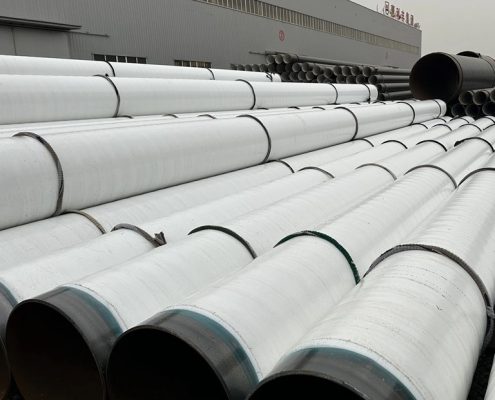

Future Energy Steel tilbyder en bred vifte af coatede rør designet til overlegen beskyttelse og ydeevne. Deres produkter omfatter 3LPE og 3LPP coatede rør, FBE coatede og forede rør, specialforede og coatede rør, flydende epoxy forede og coatede rør, epoxy zinkrige primer coatede rør og PU skum præisolerede rør. Disse højkvalitetsbelægninger giver enestående modstandsdygtighed over for korrosion, hvilket sikrer langvarig holdbarhed og pålidelighed i forskellige industrielle applikationer. Med mere end ti års anti-korrosionsekspertise er vi din betroede partner for avancerede coatede rørløsninger, der er skræddersyet til at opfylde dine specifikke behov. Kontakt os i dag for mere information på [email protected].

Ofte stillede spørgsmål

Hvad er belagte rør?

Coatede rør er rør, der er blevet dækket med et beskyttende lag eller materiale for at forbedre deres holdbarhed, modstandsdygtighed over for korrosion og generelle ydeevne i forskellige miljøer. Disse belægninger kan påføres både indvendigt og udvendigt, afhængigt af den påtænkte anvendelse og de specifikke krav til det miljø, hvori rørene skal bruges. Belagte rør er almindeligt anvendt i industrier som olie og gas, vandbehandling, kemisk behandling og infrastruktur.

Hvor mange typer belægninger er tilgængelige til rør?

Der er adskillige typer belægninger, der anvendes til rør, hver skræddersyet til specifikke applikationer og miljøer. Her er nogle af de vigtigste kategorier og typer af belægninger:

1. Anti-korrosionsbelægninger

Fusion Bonded Epoxy (FBE): Udbredt på grund af sin fremragende vedhæftning og korrosionsbestandighed.

Polyethylen (PE) belægning: Giver et sejt, holdbart ydre lag, der modstår kemiske angreb og fysiske skader.

Kultjæreemalje (CTE): Traditionel belægning er kendt for sin holdbarhed og modstandsdygtighed over for barske miljøer.

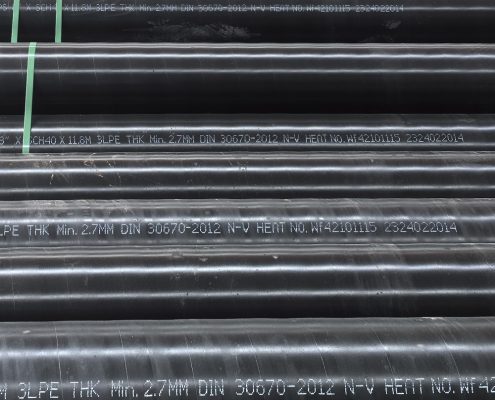

Tre-lags polyethylen (3LPE): Kombinerer FBE, et klæbende lag og en polyethylen topcoat for overlegen korrosionsbeskyttelse.

Tre-lags polypropylen (3LPP): Ligner 3LPE, men bruger polypropylen for højere temperaturbestandighed.

2. Termiske isoleringsbelægninger

Polyurethanskum (PUF): Bruges almindeligvis på grund af dets fremragende isoleringsegenskaber, især i fjernvarme- og kølesystemer.

Cellulært glas: Giver høj trykstyrke og termisk isolering, ofte brugt i kryogene applikationer.

3. Indvendige belægninger

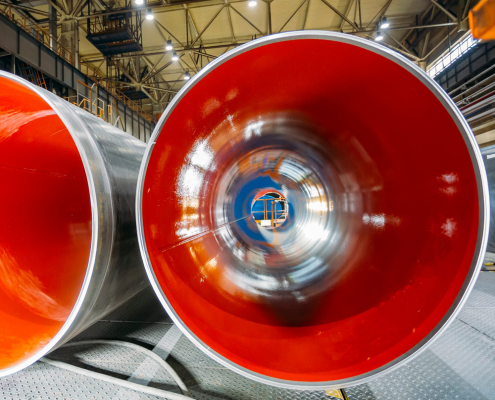

Epoxyharpikser: Anvendes internt for at forhindre korrosion og reducere friktion, almindeligvis brugt i vand-, olie- og gasrørledninger.

Cementmørtelforing (CML): Anvendes i vandrørledninger for at give en glat overflade og forhindre korrosion.

4. Betonbelægninger

Armeret betonbelægning: Anvendes til rør udsat for stærkt korrosive miljøer, hvilket giver fysisk beskyttelse og stabilitet.

Cementholdige belægninger: Anvendes ofte i kloaksystemer og vandbehandlingsanlæg.

5. Kemikalie-resistente belægninger

Glasfiberforstærket epoxy (GRE): Giver fremragende modstandsdygtighed over for en lang række kemikalier.

Vinylester: Bruges for dens høje modstandsdygtighed over for syrer og andre aggressive kemikalier.

6. Mekaniske beskyttelsesbelægninger

Polyurethan (PU): Giver god slidstyrke og fleksibilitet.

Bituminøse belægninger: Anvendes ofte til beskyttelse mod jordpåvirkning og slid i nedgravede rørledninger.

7. Specialbelægninger

Varmekrympende muffer: Bruges til feltfugebelægning og reparation.

Termisk spray aluminium (TSA): Giver langtidsbeskyttelse i høje temperaturer.

Hvad er anvendelsesområdet for coatede rør?

Coatede rør bruges i en lang række applikationer på tværs af forskellige industrier på grund af deres forbedrede holdbarhed, korrosionsbestandighed og ydeevne. Her er nogle af de primære applikationer:

1. Olie- og gasindustrien

Transportrørledninger: Coatede rør er essentielle til transport af råolie, naturgas og raffinerede produkter over lange afstande, både onshore og offshore.

Undersøiske rørledninger: Specialbelægninger beskytter rørledninger lagt på havbunden mod korrosion og mekanisk beskadigelse.

Nedhulsrør: Anvendes i boreoperationer for at beskytte mod korrosion fra aggressive væsker og gasser.

2. Vand- og spildevandshåndtering

Vandforsyningsrørledninger: Belagte rør bruges til at transportere drikkevand, hvilket sikrer ingen forurening og opretholder vandkvaliteten.

Spildevandssystemer: Belægninger beskytter rør mod ætsende spildevand og kemikalier, hvilket forlænger kloaksystemernes levetid.

Afsaltningsanlæg: Belægninger bruges til at beskytte rør mod de barske forhold i saltvand og de kemikalier, der bruges i afsaltningsprocesser.

3. Kemisk forarbejdningsindustri

Kemisk transport: Coatede rør bruges til at håndtere aggressive kemikalier, syrer og opløsningsmidler, hvilket forhindrer korrosion og forurening.

Industrielle rørsystemer: I kemiske anlæg sikrer coatede rør sikker transport af råmaterialer og færdige produkter.

4. Strømproduktion

Kølevandssystemer: I kraftværker anvendes coatede rør i kølevandssystemer for at forhindre korrosion og tilsmudsning.

Dampfordeling: Belægninger beskytter damprør mod høje temperaturer og aggressive dampforhold.

5. Byggeri og infrastruktur

Fjernvarme og fjernkøling: Coatede rør bruges i fjernvarme- og kølesystemer til at transportere varmt og koldt vand effektivt.

Bygningstjenester: I store bygninger bruges belagte rør til HVAC-systemer, VVS- og brandsikringssystemer.

6. Marine og Offshore

Marinerørledninger: Anvendes til transport af vand, olie og gas i marine miljøer, beskyttet mod saltvandskorrosion og marin vækst.

Offshore platforme: Coatede rør bruges i forskellige systemer på offshore olie- og gasplatforme for at sikre pålidelighed og sikkerhed.

7. Landbrug

Vandingssystemer: Belagte rør bruges i kunstvandingssystemer til at transportere vand til marker, hvilket beskytter mod korrosion og kemiske skader.

Drænsystemer: Anvendes i dræningsapplikationer for at sikre langvarig ydeevne under forskellige jordforhold.

8. Mineindustri

Gylletransport: Belagte rør bruges til at transportere slibende gylle i minedrift, hvilket beskytter mod slid og korrosion.

Mine Water Management: Anvendes i afvandings- og vandforsyningssystemer i miner.

9. Vedvarende energi

Geotermiske systemer: Belagte rør bruges i geotermiske energisystemer til at transportere varmt vand og damp fra geotermiske brønde.

Solvarmeanlæg: Anvendes i solvarmekraftværker til transport af varmeoverførselsvæsker.

10. Fødevare- og drikkevareindustrien

Fødevareforarbejdningsanlæg: Belagte rør bruges til at transportere væsker og gasser, hvilket sikrer ingen forurening og opretholder produktkvaliteten.

Drikkevareproduktion: Anvendes i bryggerier og drikkevareproduktionsanlæg til at transportere vand, ingredienser og slutprodukter.

Er belagte rør korrosionsbestandige?

Ja, belagte rør er designet til at være korrosionsbestandige. Det primære formål med at påføre belægninger på rør er at beskytte dem mod de ætsende virkninger af deres driftsmiljø og derved forlænge deres levetid og bevare deres strukturelle integritet. Her er hvordan belægninger bidrager til korrosionsbestandighed:

Mekanismer for korrosionsbestandighed

Barrierebeskyttelse:

Belægninger fungerer som en fysisk barriere mellem rørmaterialet og det korrosive miljø, der forhindrer fugt, kemikalier og andre ætsende midler i at nå metaloverfladen.

Kemisk modstand:

Mange belægninger er kemisk inerte eller modstandsdygtige over for specifikke kemikalier, hvilket gør dem velegnede til miljøer, hvor rørene udsættes for aggressive stoffer.

Katodisk beskyttelse:

Nogle belægninger fungerer sammen med katodiske beskyttelsessystemer, som bruger elektriske strømme til yderligere at forhindre korrosion af rørmaterialet.

Fugtmodstand:

Belægninger kan forhindre fugt i at komme i kontakt med røroverfladen, hvilket er afgørende for at forhindre rust og andre former for korrosion.

Hvad er de almindelige belægninger for korrosionsbestandighed?

Fusion Bonded Epoxy (FBE): Tilbyder fremragende vedhæftning og korrosionsbestandighed, almindeligvis brugt i olie- og gasrørledninger.

Tre-lags polyethylen (3LPE) og tre-lags polypropylen (3LPP): Giver robust beskyttelse med flere lag, der kombinerer vedhæftning, sejhed og kemisk resistens.

Kultjæreemalje: Traditionel belægning med stærk korrosionsbeskyttelse, især i nedgravede rørledninger.

Polyurethan- og polyethylenbelægninger: Giver et hårdt ydre lag, der modstår fysiske skader og kemiske angreb.

Cementmørtelforing (CML): Anvendes internt i vandrørledninger for at give en glat overflade og forhindre korrosion.

Hvad er fordelene ved korrosionsbestandige coatede rør?

Forlænget levetid: Øger rørets levetid markant ved at forhindre korrosionsrelaterede skader.

Reducerede vedligeholdelsesomkostninger: Reducerer hyppigheden og omkostningerne ved reparationer og udskiftninger.

Forbedret sikkerhed: Forhindrer lækager og brud forårsaget af korrosion, hvilket sikrer sikker drift.

Forbedret effektivitet: Bevarer integriteten og glatheden af indvendige overflader, reducerer friktion og forbedrer flowhastigheder.

Hvordan fremstiller man coatede rør?

Fremstilling af belagte rør involverer flere trin for at sikre, at rørene er korrekt forberedt, belagt og hærdet for optimal ydeevne og lang levetid. Den nøjagtige proces kan variere afhængigt af den type belægning, der påføres, og de specifikke krav til påføringen. Her er en generel oversigt over de trin, der er involveret i fremstilling af coatede rør:

1. Rørforberedelse

Eftersyn og rengøring: Undersøg rørene for eventuelle defekter og rengør dem for at fjerne snavs, fedt, olie og rust. Dette kan involvere mekanisk rensning (f.eks. blæsning) eller kemisk rensning.

Overfladeforberedelse: Røroverfladen er ru for at forbedre belægningens vedhæftning. Dette gøres normalt ved slibeblæsning for at opnå den ønskede overfladeprofil og renhed.

2. Påføring af belægning

Primerpåføring (hvis påkrævet): En primer kan påføres for at forbedre vedhæftningen af hovedbelægningen.

Hovedbelægningsanvendelse: Afhængigt af belægningstypen kan forskellige metoder anvendes:

Fusion Bonded Epoxy (FBE): Røret opvarmes, og pulveriseret epoxy sprøjtes på det varme rør. Varmen får epoxyen til at smelte og danne en kontinuerlig belægning.

Tre-lags polyethylen (3LPE): En tre-trins proces, hvor en epoxy primer påføres først, efterfulgt af et klæbende lag og derefter en polyethylen topcoat.

Flydende epoxy: Påføres med sprøjtepistoler, børster eller ruller.

Cementmørtelforing: Påføres indvendigt ved hjælp af en centrifugalproces for ensartet fordeling.

Bituminøs eller kultjæreemalje: Påføres ved dypning, sprøjtning eller børstning.

3. Hærdning

Termisk hærdning: De belagte rør opvarmes til en specificeret temperatur for at hærde belægningen. Dette sikrer, at belægningen hærder og klæber ordentligt.

Omgivende hærdning: Nogle belægninger hærder ved stuetemperatur over en bestemt periode.

4. Inspektion og kvalitetskontrol

Visuel inspektion: Tjek for ensartethed, dækning og eventuelle synlige defekter i belægningen.

Tykkelsesmåling: Sørg for, at belægningstykkelsen opfylder specificerede standarder ved hjælp af værktøjer som ultralydstykkelsesmålere.

Adhæsionstest: Udfør adhæsionstest for at sikre, at belægningen er korrekt limet til røroverfladen.

Ferietest: Tjek for huller eller diskontinuiteter i belægningen ved hjælp af højspændingsferiedetektorer.

5. Efterbehandling og håndtering

Mærkning og mærkning: Mærk og mærk rørene med relevante oplysninger såsom belægningstype, tykkelse og inspektionsdetaljer.

Opbevaring og håndtering: Opbevar og håndter de belagte rør forsigtigt for at undgå at beskadige belægningen. Brug polstrede understøtninger og undgå at trække rørene på ru overflader.

6. Forsendelse

Emballage: Pak de belagte rør med beskyttende materialer for at forhindre beskadigelse under transport.

Transport: Transporter rørene til deres destination, og sørg for, at de håndteres og opbevares korrekt for at bevare belægningens integritet.