Vývoj mikrostruktury oceli P92 při různých izotermických teplotách

Ocel P92 se používá především v ultrasuperkritických kotlích, ultravysokotlakých potrubích a dalších vysokoteplotních a vysokotlakých zařízeních. Ocel P92 je v chemickém složení oceli P91 založena na přidání stopových prvků prvků W a B, snižuje obsah Mo, přes hranice zrn zpevněné a disperzně zpevněné různými způsoby, aby se zlepšil komplexní výkon oceli P92, ocel P92 než ocel P91 má lepší odolnost proti oxidaci a odolnost proti korozi. Proces zpracování za tepla je nezbytný pro výrobu ocelové trubky P92. Technologie tepelného zpracování může eliminovat vnitřní vady vzniklé ve výrobním procesu a zajistit, aby výkon oceli vyhovoval potřebám pracovních podmínek. Typ a stav organizace v procesu práce za tepla jsou klíčovými faktory ovlivňujícími výkon ke splnění normy. Proto tento článek analyzuje organizaci ocelové trubky P92 při různých izotermických teplotách, aby odhalil vývoj organizace ocelové trubky P92 při různých teplotách, což nejen poskytuje informační podporu pro organizační analýzu a kontrolu výkonu skutečného procesu zpracování za tepla, ale také poskytuje experimentální základ pro vývoj procesu zpracování za tepla.

1. Testovací materiály a metody

1.1 Zkušební materiál

Testovaná ocel je ocelová trubka P92 v provozním stavu (1060 ℃ kalená + 760 ℃ temperovaná) a její chemické složení je uvedeno v tabulce 1. Ve střední části hotové trubky byl vyříznut válcový vzorek ϕ4 mm × 10 mm v určité poloze podél podélného směru a ke studiu transformace tkáně při různých teplotách byl použit expanzní měřič zhášení.

Tabulka 1 Hlavní chemické složení oceli P92 podle hmotnostní frakce (%)

| Živel |

C |

Si |

Mn |

Cr |

Ni |

Mo |

PROTI |

Al |

B |

Nb |

W |

Fe |

| % |

0.13 |

0.2 |

0.42 |

8.67 |

0.25 |

0.48 |

0.19 |

0.008 |

0.002 |

0.05 |

1.51 |

Zůstatek |

1.2 Proces testování

Použití měřiče tepelné expanze L78, 0,05 ℃/s zahřátí na 1050 ℃ izolace 15 min, 200 ℃/s ochlazení na pokojovou teplotu. Změřte kritický bod změny fáze materiálu Ac1 je 792,4℃, Ac3 je 879,8℃, Ms je 372,3℃. Vzorky byly zahřívány až na 1050 °C rychlostí 10 °C/s a udržovány po dobu 15 minut a poté ochlazeny na různé teploty (770, 740, 710, 680, 650, 620, 520, 430, 400, 370, 340, 310, 280, 250, 190 a 160 °C) při rychlosti 150 °C/s a udržované po různou dobu (620 °C a méně po dobu 1 hodiny, 620 °C a více po dobu 25 hodin) . 620 ℃ a více při 25 h), izotermický konec napájení je vypnutý, takže vzorek je ochlazen vzduchem na pokojovou teplotu.1.3 Zkušební metody

Po broušení a leštění povrchu vzorků různými procesy byl povrch vzorků zkorodován pomocí aqua regia. K pozorování a analýze organizace byly použity mikroskop AXIOVERT 25 Zeiss a environmentální rastrovací elektronový mikroskop QWANTA 450; pomocí tvrdoměru HVS-50 Vickers (zátěž 1 kg) byla provedena měření tvrdosti na několika místech na povrchu každého vzorku a jako hodnota tvrdosti vzorku byla vzata průměrná hodnota.

2. Výsledky testu a analýza

2.1 Organizace a analýza různých izotermických teplot

Obrázek 1 ukazuje mikrostrukturu oceli P92 po úplné austenitizaci při 1050 °C po různé doby při různých teplotách. Obrázek 1(a) ukazuje mikrostrukturu oceli P92 po izotermalizaci při 190 °C po dobu 1 hodiny. Z obr. 1(a2) je vidět, že jeho organizace pokojové teploty je martenzit (M). Z obr. 1(a3) je vidět, že martenzit vykazuje lištovité charakteristiky. Protože bod Ms oceli je asi 372 °C, k fázové transformaci martenzitu dochází při izotermických teplotách pod bodem Ms za vzniku martenzitu a obsah uhlíku v oceli P92 patří do rozmezí nízkouhlíkového složení; pro martenzit je charakteristická lištovitá morfologie.

Obrázek 1(a) ukazuje mikrostrukturu oceli P92 po 1 hodině izotermické při 190 °C

Obrázek 1(b) pro mikrostrukturu oceli P92 při izotermické 1h 430 ℃. Když se izotermická teplota zvýší na 430 °C, ocel P92 dosáhne zóny transformace bainitu. Protože ocel obsahuje prvky Mo, B a W, mají tyto prvky malý vliv na transformaci bainitu a zároveň zpožďují perlitickou transformaci. Proto ocel P92 při izolaci 430 ℃ 1h, organizace určitého množství bainitu. Poté se zbývající podchlazený austenit při chlazení vzduchem přemění na martenzit.

Obrázek 1(b) pro mikrostrukturu oceli P92 při 430 ℃ izotermické 1h

Obrázek 1(c) ukazuje mikrostrukturu oceli P92 při izotermické 1h 520 ℃. Když je izotermická teplota 520 ℃, legující prvky Cr, Mo, Mn atd., takže přeměna perlitu je inhibována, počátek bodu přeměny bainitu (bod Bs) se sníží, takže v určitém rozmezí teplot bude se objevují ve stabilizační zóně přechlazeného austenitu. Obrázek 1(c) je vidět na izolaci 520 ℃ 1 hodinu poté, co po transformaci nenastal podchlazený austenit, po kterém následovalo ochlazení vzduchem za vzniku martenzitu; konečnou organizací pokojové teploty je martenzit.

Obrázek 1(c) ukazuje mikrostrukturu oceli P92 při 520 ℃ izotermické 1h

Obrázek 1 (d) pro ocel P92 při 650 ℃ izotermické 25h mikrostruktuře pro martenzit + perlit. Jak je znázorněno na obrázku 1(d3), perlit vykazuje nespojité lamelární charakteristiky a karbid na povrchu vykazuje precipitaci krátké tyčinky. To je způsobeno legujícími prvky oceli P92 Cr, Mo, V atd. pro zlepšení stability podchlazeného austenitu současně tak, aby se změnila morfologie perlitu oceli P92, tedy karbid v perlitickém tělese karbidu pro krátká tyčinka, toto perlitické těleso je známé jako třída perlit. Zároveň bylo v organizaci nalezeno mnoho jemných částic druhé fáze.

Obrázek 1 (d) pro ocel P92 při 650 ℃ izotermická 25h mikrostruktura pro martenzit + perlit

Obrázek 1(e) ukazuje mikrostrukturu oceli P92 při izotermické teplotě 740 °C po 25 hodinách. Při izotermické teplotě 740 °C dojde nejprve k eutektickému masivnímu srážení feritu a poté k eutektickému rozkladu austenitu, což má za následek organizaci podobnou perlitu. Ve srovnání s izotermou 650°C (viz obr. 1(d3)) se se zvýšením izotermické teploty zhrubne perlitická organizace a dvoufázový charakter perlitu, tj. feritu a karburitu ve formě krátké tyče , je jasně vidět.

Obrázek 1(e) ukazuje mikrostrukturu oceli P92 při 740 ℃ izotermické 25h

Obr. 1(f) ukazuje mikrostrukturu oceli P92 při izotermické teplotě 770 °C po dobu 25 hodin. Při izotermické teplotě 770°C s prodlužováním izotermické doby dochází nejprve k vysrážení feritu a poté podchlazený austenit podléhá eutektickému rozkladu za vzniku organizace ferit + perlit. S nárůstem izotermické teploty se zvyšuje obsah prvního eutektického feritu a obsah perlitu klesá. Vzhledem k legovacím prvkům oceli P92, legovacím prvkům rozpuštěným v austenitu, aby se zvýšila kalitelnost austenitu, se obtížnost eutektického rozkladu prohlubuje, takže musí existovat dostatečně dlouhá izotermická doba k jeho eutektickému rozkladu, vzniku perlitická organizace.

Obr. 1(f) ukazuje mikrostrukturu oceli P92 při izotermické teplotě 770 °C po dobu 25 hodin

Analýza energetického spektra byla provedena na tkáních s různými morfologiemi na obr. 1(f2), aby se dále identifikoval typ tkáně, jak ukazuje tabulka 2. Z tabulky 2 je vidět, že obsah uhlíku v bílých částicích je vyšší než další organizace a legující prvky Cr, Mo a V analyzují tuto částici na kompozitní karbidové částice vysrážené během procesu chlazení; srovnatelně řečeno, obsah uhlíku v nespojité lamelární organizaci je druhý až nejnižší a obsah uhlíku v masivní organizaci je nejmenší. Protože perlit je dvoufázová organizace nauhličování a feritu, je průměrný obsah uhlíku vyšší než u feritu; v kombinaci s izotermickou teplotní a morfologickou analýzou je dále stanoveno, že lamelární organizace je podobná perlitu a masivní organizace je nejprve eutektický ferit.

Spektrální analýza oceli P92, izotermicky upravená při 770 °C po dobu 25 hodin, zapsána ve formátu tabulky s atomovými zlomky (%)

| Struktura |

C |

Nb |

Mo |

Ti |

PROTI |

Cr |

Mn |

Fe |

W |

| Bílé granule |

11.07 |

0.04 |

0.94 |

0.02 |

2.16 |

8.36 |

2.64 |

54.77 |

2.84 |

| Bloková struktura |

9.31 |

0.04 |

0.95 |

0.2 |

0.32 |

8.42 |

0.74 |

85.51 |

10.21 |

| Vrstvená struktura |

5.1 |

0 |

0.09 |

0.1 |

0.33 |

7.3 |

0.35 |

85.65 |

0.69 |

2.2 Mikrotvrdost a analýza

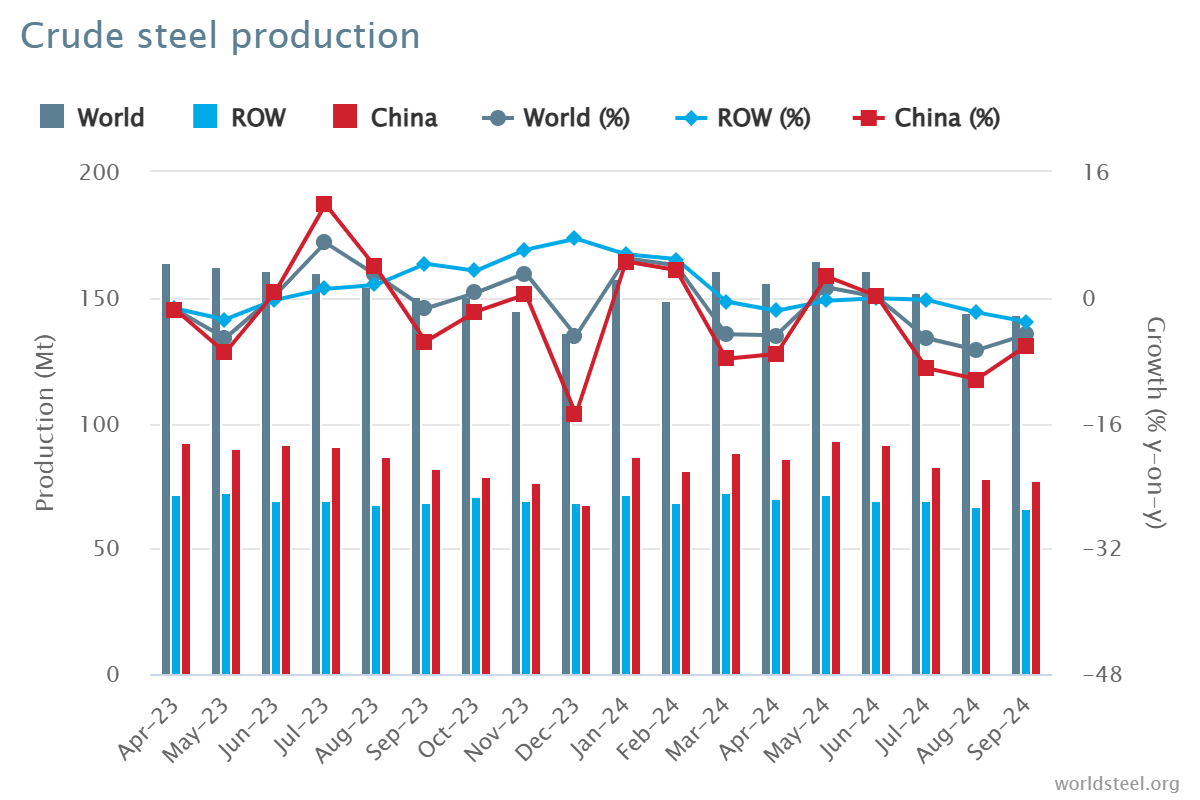

Obecně řečeno, během procesu ochlazování legovaných ocelí obsahujících prvky jako W a Mo dochází v podchlazeném austenitu ke třem druhům organizačních přeměn: martenzitické přeměně v nízkoteplotní zóně, bainitové přeměně ve středoteplotní zóně a přeměně perlitu. ve vysokoteplotní zóně. Různé organizační evoluce vedou k různé tvrdosti. Obrázek 2 ukazuje variaci křivky tvrdosti oceli P92 při různých izotermických teplotách. Z obr. 2 je vidět, že s nárůstem izotermické teploty vykazuje tvrdost trend nejprve klesající, pak rostoucí a nakonec klesající. Při izotermické teplotě 160 ~ 370 ℃, výskyt martenzitické transformace, tvrdost podle Vickerse od 516HV do 457HV. Když je izotermická teplota 400 ~ 620 ℃, dojde k malému množství přeměny bainitu a tvrdost 478HV se zvýší na 484HV; díky malé přeměně bainitu se tvrdost příliš nemění. Když je izotermická teplota 650 ℃, vytvoří se malé množství perlitu s tvrdostí 410 HV. při izotermické teplotě 680 ~ 770 ℃, tvorba feritu + perlitová organizace, tvrdost od 242HV do 163HV. vlivem přeměny oceli P92 při různých teplotách je organizace přechodu odlišná, v oblasti nízkoteplotní martenzitické přeměny, kdy je izotermická teplota nižší než bod Ms, se zvýšením teploty obsah martenzitu klesá, tvrdost klesá; uprostřed přeměny oceli P92 při různých teplotách, kdy je izotermická teplota nižší než bod Ms, s nárůstem teploty klesá obsah martenzitu, klesá tvrdost; v oblasti přeměny bainitu při střední teplotě, protože množství přeměny bainitu je malé, se tvrdost příliš nemění; v oblasti vysokoteplotní perlitické transformace, se vzestupem izotermické teploty, se obsah prvního eutektického feritu zvyšuje, takže tvrdost nadále klesá, takže s nárůstem izotermické teploty má tvrdost materiálu obecně klesající trend a trend změny tvrdosti a analýza organizace je v souladu s trendem.

Variace křivek tvrdosti oceli P92 při různých izotermických teplotách

3. Závěr

1) Kritický bod Ac1 oceli P92 je 792,4 ℃, Ac3 je 879,8 ℃ a Ms je 372,3 ℃.

2) ocel P92 při různých izotermických teplotách pro získání organizace pokojové teploty je odlišná; v izotermické 160 ~ 370 ℃ 1h je organizace pokojové teploty martenzit; v izotermické 1h 400 ~ 430 ℃ organizace malého množství bainitu + martenzitu; v izotermické 1h 520 ~ 620 ℃ je organizace relativně stabilní, během transformace nedochází ke krátkému časovému úseku (1 h), organizace pokojové teploty je martenzitická; v izotermických 25 hodinách 650 ℃ je organizace pokojové teploty perlit. h, organizace pokojové teploty pro perlit + martenzit; za 680 ~ 770 ℃ izotermických 25 hodin se organizace transformovala na perlit + první eutektický ferit.

3) Austenitizace oceli P92 v Ac1 pod izotermickou, se snížením izotermické teploty, tvrdost materiálu jako celku má tendenci se zvyšovat, izotermická při 770 ℃ po výskytu prvního eutektického feritu, perlitická transformace, tvrdost je nejnižší , asi 163 HV; izotermická při 160 ℃ po výskytu martenzitické transformace, tvrdost je nejvyšší, asi 516 HV.