Sự tiến hóa của cấu trúc vi mô của thép P92 ở các nhiệt độ đẳng nhiệt khác nhau

Thép P92 chủ yếu được sử dụng trong các nồi hơi siêu tới hạn, đường ống siêu áp suất cao và các thiết bị nhiệt độ cao và áp suất cao khác. Thép P92 có trong thành phần hóa học của thép P91 dựa trên việc bổ sung các nguyên tố vi lượng của các nguyên tố W và B, làm giảm hàm lượng Mo, thông qua các ranh giới hạt của quá trình gia cường và phân tán được gia cường theo nhiều cách khác nhau, để cải thiện hiệu suất toàn diện của thép P92, thép P92 so với thép P91 có khả năng chống oxy hóa và chống ăn mòn tốt hơn. Một quy trình gia công nóng là điều cần thiết để sản xuất ống thép P92. Công nghệ xử lý nhiệt có thể loại bỏ các khuyết tật bên trong phát sinh trong quá trình sản xuất và làm cho hiệu suất của thép đáp ứng được nhu cầu của các điều kiện làm việc. Loại và trạng thái của tổ chức trong quá trình gia công nóng là những yếu tố chính ảnh hưởng đến hiệu suất để đáp ứng tiêu chuẩn. Do đó, bài báo này phân tích tổ chức của ống thép P92 ở các nhiệt độ đẳng nhiệt khác nhau để làm sáng tỏ sự tiến hóa về tổ chức của ống thép P92 ở các nhiệt độ khác nhau, không chỉ cung cấp thông tin hỗ trợ cho việc phân tích tổ chức và kiểm soát hiệu suất của quá trình gia công nóng thực tế mà còn đặt cơ sở thực nghiệm cho sự phát triển của quá trình gia công nóng.

1. Vật liệu và phương pháp thử nghiệm

1.1 Tài liệu kiểm tra

Thép được thử nghiệm là ống thép P92 trong điều kiện sử dụng (tôi ở nhiệt độ 1060℃ + ram ở nhiệt độ 760℃), thành phần hóa học của nó được thể hiện trong Bảng 1. Một mẫu hình trụ có kích thước ϕ4 mm × 10 mm được cắt ở phần giữa của ống thành phẩm tại một vị trí cụ thể theo hướng chiều dài và sử dụng máy đo giãn nở khi tôi để nghiên cứu sự biến đổi mô ở các nhiệt độ khác nhau.

Bảng 1 Thành phần hóa học chính của thép P92 theo phần khối lượng (%)

| Yếu tố |

C |

Sĩ |

Mn |

Cr |

Ni |

Mơ |

V. |

Al |

B |

Nb |

W |

Fe |

| % |

0.13 |

0.2 |

0.42 |

8.67 |

0.25 |

0.48 |

0.19 |

0.008 |

0.002 |

0.05 |

1.51 |

Sự cân bằng |

1.2 Quy trình thử nghiệm

Sử dụng máy đo giãn nở nhiệt dập tắt L78, làm nóng 0,05 ℃ / giây lên đến 1050 ℃ cách điện 15 phút, làm mát 200 ℃ / giây xuống nhiệt độ phòng. Đo điểm tới hạn của sự thay đổi pha của vật liệu Ac1 là 792,4 ℃, Ac3 là 879,8 ℃, Ms là 372,3 ℃. Các mẫu vật được nung nóng lên đến 1050°C với tốc độ 10°C/giây và giữ trong 15 phút, sau đó làm nguội xuống các nhiệt độ khác nhau (770, 740, 710, 680, 650, 620, 520, 430, 400, 370, 340, 310, 280, 250, 190 và 160°C) với tốc độ 150°C/giây và giữ trong các khoảng thời gian khác nhau (620°C trở xuống trong 1 giờ, 620°C trở lên trong 25 giờ). 620 ℃ trở lên giữ trong 25 giờ), đầu đẳng nhiệt của nguồn điện sẽ tắt để mẫu vật được làm mát bằng không khí đến nhiệt độ phòng.1.3 Phương pháp thử nghiệm

Sau khi mài và đánh bóng bề mặt của mẫu vật theo các quy trình khác nhau, bề mặt của mẫu vật được ăn mòn bằng nước cường toan. Kính hiển vi AXIOVERT 25 Zeiss và kính hiển vi điện tử quét môi trường QWANTA 450 được sử dụng để quan sát và phân tích tổ chức; sử dụng máy kiểm tra độ cứng HVS-50 Vickers (tải trọng 1kg), các phép đo độ cứng được thực hiện tại một số vị trí trên bề mặt của mỗi mẫu vật và giá trị trung bình được lấy làm giá trị độ cứng của mẫu vật.

2. Kết quả thử nghiệm và phân tích

2.1 Tổ chức và phân tích nhiệt độ đẳng nhiệt khác nhau

Hình 1 cho thấy cấu trúc vi mô của thép P92 sau khi austenit hóa hoàn toàn ở 1050°C trong thời gian khác nhau ở các nhiệt độ khác nhau. Hình 1(a) cho thấy cấu trúc vi mô của thép P92 sau khi đẳng nhiệt ở 190℃ trong 1 giờ. Từ Hình 1(a2), có thể thấy rằng tổ chức ở nhiệt độ phòng của nó là martensite (M). Từ Hình 1(a3), có thể thấy rằng martensite thể hiện các đặc điểm giống như thanh. Vì điểm Ms của thép là khoảng 372°C, nên quá trình chuyển đổi pha martensite xảy ra ở nhiệt độ đẳng nhiệt dưới điểm Ms, tạo thành martensite và hàm lượng cacbon của thép P92 thuộc phạm vi thành phần cacbon thấp; hình thái giống như thanh đặc trưng cho martensite.

Hình 1(a) cho thấy cấu trúc vi mô của thép P92 sau 1 giờ đẳng nhiệt ở 190°C

Hình 1(b) cho cấu trúc vi mô của thép P92 ở nhiệt độ đẳng nhiệt 430℃ 1h. Khi nhiệt độ đẳng nhiệt tăng lên 430°C, thép P92 đạt đến vùng chuyển đổi bainit. Vì thép chứa các nguyên tố Mo, B và W nên các nguyên tố này có ít tác động đến quá trình chuyển đổi bainit trong khi làm chậm quá trình chuyển đổi perlit. Do đó, thép P92 ở nhiệt độ cách nhiệt 430℃ 1h, tổ chức một lượng bainit nhất định. Sau đó, austenit quá lạnh còn lại được chuyển thành martensite khi làm mát bằng không khí.

Hình 1(b) cho cấu trúc vi mô của thép P92 ở nhiệt độ đẳng nhiệt 430 ℃ 1h

Hình 1(c) cho thấy cấu trúc vi mô của thép P92 ở nhiệt độ đẳng nhiệt 520℃ 1h. Khi nhiệt độ đẳng nhiệt 520℃, các nguyên tố hợp kim Cr, Mo, Mn, v.v., để quá trình chuyển đổi perlit bị ức chế, điểm bắt đầu của quá trình chuyển đổi bainit (điểm Bs) bị giảm, do đó trong một phạm vi nhiệt độ cụ thể sẽ xuất hiện vùng ổn định của austenit siêu lạnh. Hình 1(c) có thể thấy trong cách điện 520℃ 1h sau khi austenit siêu lạnh không xảy ra sau quá trình chuyển đổi, tiếp theo là làm mát bằng không khí để tạo thành martensite; tổ chức nhiệt độ phòng cuối cùng là martensite.

Hình 1(c) cho thấy cấu trúc vi mô của thép P92 ở nhiệt độ đẳng nhiệt 520 ℃ 1h

Hình 1 (d) đối với thép P92 ở nhiệt độ 650 ℃ đẳng nhiệt 25h cấu trúc vi mô cho martensite + perlite. Như thể hiện trong Hình 1 (d3), perlite cho thấy đặc điểm phiến không liên tục, và carbide trên bề mặt cho thấy sự kết tủa thanh ngắn. Điều này là do các nguyên tố hợp kim thép P92 Cr, Mo, V, v.v. cải thiện độ ổn định của austenite quá lạnh đồng thời để hình thái perlite thép P92 thay đổi, nghĩa là carbide trong thân perlite của carbide đối với thanh ngắn, thân perlite này được gọi là lớp perlite. Đồng thời, nhiều hạt pha thứ hai mịn đã được tìm thấy trong tổ chức.

Hình 1 (d) cho thép P92 ở nhiệt độ 650 ℃ đẳng nhiệt 25h cấu trúc vi mô cho martensit + perlit

Hình 1(e) cho thấy cấu trúc vi mô của thép P92 ở nhiệt độ đẳng nhiệt 740℃ 25h. Ở nhiệt độ đẳng nhiệt 740°C, đầu tiên sẽ có sự kết tủa ferit khối eutectic và sau đó là sự phân hủy eutectic austenit, dẫn đến tổ chức giống như perlit. So với nhiệt độ đẳng nhiệt 650°C (xem Hình 1(d3)), tổ chức perlit trở nên thô hơn khi nhiệt độ đẳng nhiệt tăng lên và đặc tính hai pha của perlit, tức là ferit và carburit dưới dạng thanh ngắn, có thể nhìn thấy rõ ràng.

Hình 1(e) cho thấy cấu trúc vi mô của thép P92 ở nhiệt độ đẳng nhiệt 740 ℃ 25h

Hình 1(f) cho thấy cấu trúc vi mô của thép P92 ở nhiệt độ đẳng nhiệt 770°C trong 25h. Ở nhiệt độ đẳng nhiệt 770°C, với sự kéo dài của thời gian đẳng nhiệt, sự kết tủa ferit xảy ra trước, sau đó austenit quá lạnh trải qua quá trình phân hủy eutectic để tạo thành tổ chức ferit + perlit. Với sự gia tăng của nhiệt độ đẳng nhiệt, hàm lượng ferit eutectic đầu tiên tăng lên và hàm lượng perlit giảm xuống. Do các nguyên tố hợp kim thép P92, các nguyên tố hợp kim hòa tan vào austenit làm tăng khả năng tôi của austenit, độ khó của quá trình phân hủy eutectic trở nên rộng hơn, do đó phải có thời gian đẳng nhiệt đủ dài để thực hiện quá trình phân hủy eutectic của nó, hình thành tổ chức perlit.

Hình 1(f) cho thấy cấu trúc vi mô của thép P92 ở nhiệt độ đẳng nhiệt 770°C trong 25 giờ

Phân tích phổ năng lượng được thực hiện trên các mô có hình thái khác nhau trong Hình 1(f2) để xác định thêm loại mô, như thể hiện trong Bảng 2. Từ Bảng 2, có thể thấy rằng hàm lượng cacbon của các hạt màu trắng cao hơn các tổ chức khác và các nguyên tố hợp kim Cr, Mo và V nhiều hơn, khi phân tích hạt này để tìm các hạt cacbua tổng hợp kết tủa trong quá trình làm nguội; so sánh mà nói, hàm lượng cacbon trong tổ chức phiến không liên tục là thứ hai từ thấp nhất và hàm lượng cacbon trong tổ chức khối là ít nhất. Vì perlit là tổ chức hai pha của cacbon và ferit nên hàm lượng cacbon trung bình cao hơn hàm lượng cacbon trong ferit; kết hợp với phân tích nhiệt độ và hình thái đẳng nhiệt, có thể xác định thêm rằng tổ chức phiến giống như perlit và tổ chức khối đầu tiên là ferit eutectic.

Phân tích quang phổ của thép P92, được xử lý đẳng nhiệt ở 770 °C trong 25 giờ, được viết dưới dạng bảng với các phân số nguyên tử (%)

| Kết cấu |

C |

Nb |

Mơ |

Ti |

V. |

Cr |

Mn |

Fe |

W |

| Hạt trắng |

11.07 |

0.04 |

0.94 |

0.02 |

2.16 |

8.36 |

2.64 |

54.77 |

2.84 |

| Cấu trúc khối |

9.31 |

0.04 |

0.95 |

0.2 |

0.32 |

8.42 |

0.74 |

85.51 |

10.21 |

| Cấu trúc phân lớp |

5.1 |

0 |

0.09 |

0.1 |

0.33 |

7.3 |

0.35 |

85.65 |

0.69 |

2.2 Độ cứng vi mô và phân tích

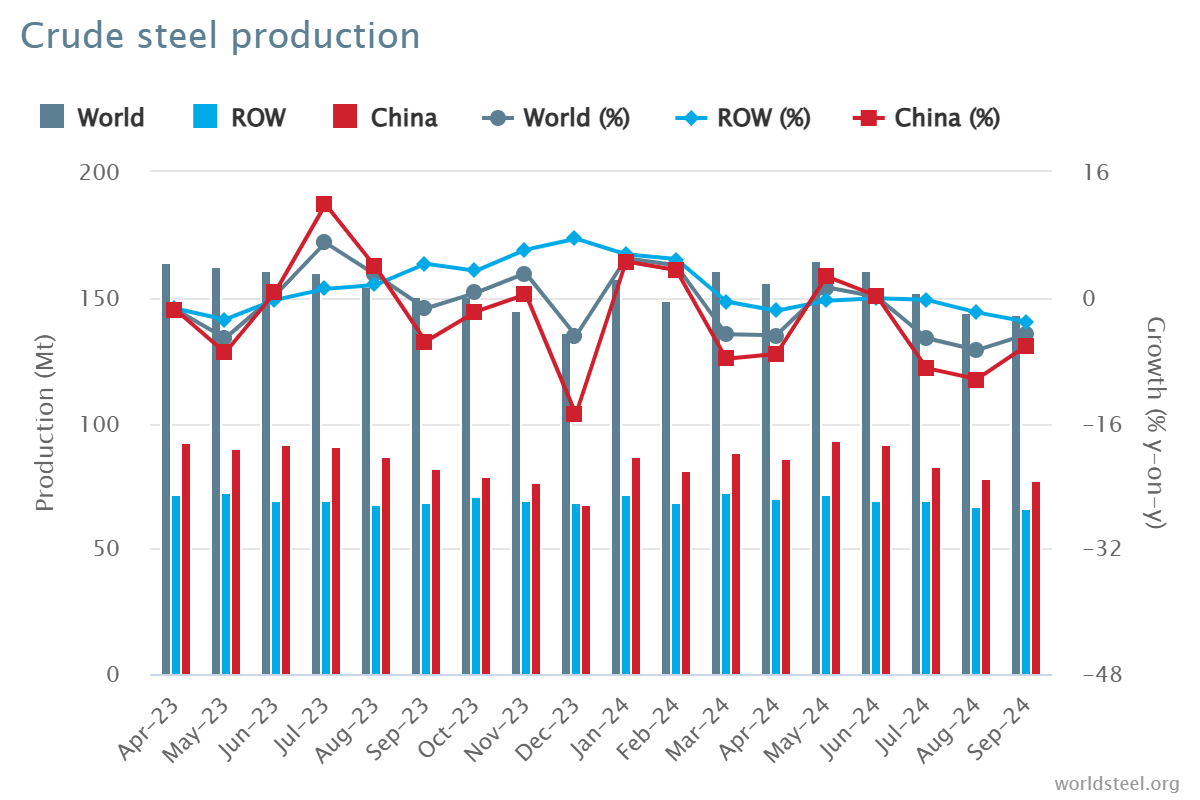

Nhìn chung, trong quá trình làm nguội thép hợp kim chứa các nguyên tố như W và Mo, ba loại chuyển đổi tổ chức xảy ra trong austenit quá lạnh: chuyển đổi martensit ở vùng nhiệt độ thấp, chuyển đổi bainit ở vùng nhiệt độ trung bình và chuyển đổi perlit ở vùng nhiệt độ cao. Các tiến hóa tổ chức khác nhau dẫn đến độ cứng khác nhau. Hình 2 cho thấy sự thay đổi của đường cong độ cứng của thép P92 ở các nhiệt độ đẳng nhiệt khác nhau. Từ Hình 2, có thể thấy rằng khi nhiệt độ đẳng nhiệt tăng, độ cứng cho thấy xu hướng giảm trước, sau đó tăng và cuối cùng là giảm. Khi nhiệt độ đẳng nhiệt 160 ~ 370 ℃, xảy ra chuyển đổi martensit, độ cứng Vickers từ 516HV đến 457HV. Khi nhiệt độ đẳng nhiệt là 400 ~ 620 ℃, xảy ra một lượng nhỏ chuyển đổi bainit và độ cứng 478HV tăng lên 484HV; do biến đổi bainit nhỏ nên độ cứng không thay đổi nhiều. Khi nhiệt độ đẳng nhiệt là 650 ℃, một lượng nhỏ perlit hình thành, với độ cứng là 410HV. khi nhiệt độ đẳng nhiệt là 680 ~ 770 ℃, sự hình thành tổ chức ferit + perlit, độ cứng từ 242HV đến 163HV. do biến đổi của thép P92 ở các nhiệt độ khác nhau trong tổ chức chuyển tiếp là khác nhau, trong vùng biến đổi martensitic nhiệt độ thấp, khi nhiệt độ đẳng nhiệt thấp hơn điểm Ms, với sự gia tăng nhiệt độ, hàm lượng martensitic giảm, độ cứng giảm; ở giữa quá trình biến đổi của thép P92 ở các nhiệt độ khác nhau, khi nhiệt độ đẳng nhiệt thấp hơn điểm Ms, với sự gia tăng nhiệt độ, hàm lượng martensitic giảm, độ cứng giảm; trong vùng biến đổi bainit nhiệt độ trung bình, vì lượng biến đổi bainit nhỏ nên độ cứng không thay đổi nhiều; Trong vùng biến đổi perlit nhiệt độ cao, khi nhiệt độ đẳng nhiệt tăng, hàm lượng ferit eutectic đầu tiên tăng lên khiến độ cứng tiếp tục giảm, do đó khi nhiệt độ đẳng nhiệt tăng, độ cứng của vật liệu nói chung có xu hướng giảm và xu hướng thay đổi độ cứng và phân tích tổ chức phù hợp với xu hướng đó.

Sự thay đổi của đường cong độ cứng của thép P92 ở các nhiệt độ đẳng nhiệt khác nhau

3. Kết luận

1) Điểm tới hạn Ac1 của thép P92 là 792,4 ℃, Ac3 là 879,8 ℃ và Ms là 372,3 ℃.

2) Thép P92 ở các nhiệt độ đẳng nhiệt khác nhau để có được tổ chức nhiệt độ phòng là khác nhau; trong đẳng nhiệt 160 ~ 370 ℃ 1h, tổ chức nhiệt độ phòng là martensit; trong đẳng nhiệt 400 ~ 430 ℃ 1h, tổ chức của một lượng nhỏ bainit + martensit; trong đẳng nhiệt 520 ~ 620 ℃ 1h, tổ chức tương đối ổn định, một khoảng thời gian ngắn (1h) không xảy ra trong quá trình biến đổi, tổ chức nhiệt độ phòng là martensit; trong đẳng nhiệt 650 ℃ 25h, tổ chức nhiệt độ phòng là perlit. h, tổ chức nhiệt độ phòng cho perlit + martensit; trong đẳng nhiệt 680 ~ 770 ℃ 25h, tổ chức chuyển đổi thành perlit + ferit eutectic đầu tiên.

3) Thép P92 austenit hóa ở Ac1 dưới nhiệt độ đẳng nhiệt, khi nhiệt độ đẳng nhiệt giảm, độ cứng của vật liệu nói chung có xu hướng tăng, đẳng nhiệt ở 770℃ sau khi xảy ra kết tủa ferit eutectic đầu tiên, chuyển hóa perlit, độ cứng thấp nhất, khoảng 163HV; đẳng nhiệt ở 160℃ sau khi xảy ra chuyển hóa martensitic, độ cứng cao nhất, khoảng 516HV.