Xử lý nhiệt cho ống thép: Kiến thức toàn diện về ngành

Giới thiệu

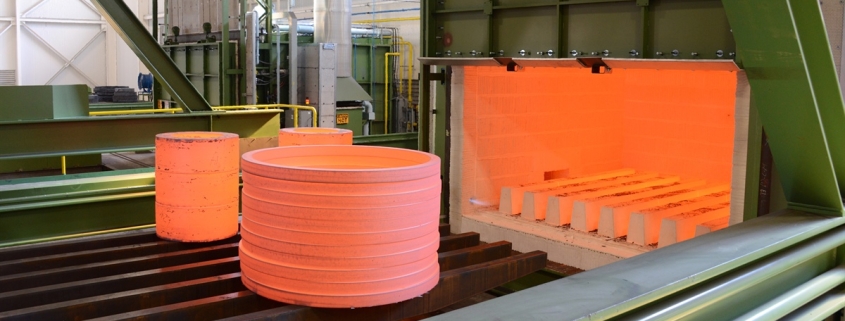

Xử lý nhiệt cho ống thép là một quá trình quan trọng trong sản xuất ống thép, ảnh hưởng đến các đặc tính cơ học, hiệu suất và tính phù hợp ứng dụng của vật liệu. Cho dù cải thiện độ bền, độ dẻo dai hay độ dẻo, các phương pháp xử lý nhiệt như chuẩn hóa, ủ, ram và làm nguội đảm bảo ống thép có thể đáp ứng các yêu cầu khắt khe của nhiều ngành công nghiệp khác nhau, bao gồm dầu khí, xây dựng và chế biến hóa chất.

Trong blog toàn diện này, chúng tôi sẽ đề cập đến các phương pháp xử lý nhiệt phổ biến nhất được sử dụng cho ống thép. Hướng dẫn này sẽ giúp bạn hiểu từng quy trình, mục đích và ứng dụng của quy trình, cung cấp các giải pháp có giá trị cho những thách thức mà người dùng có thể gặp phải khi lựa chọn ống thép phù hợp với nhu cầu cụ thể của họ.

Xử lý nhiệt chính cho ống thép

1. +N (Chuẩn hóa)

Chuẩn hóa bao gồm việc nung thép đến nhiệt độ cao hơn điểm tới hạn và sau đó để nguội trong không khí. Xử lý nhiệt này tinh chỉnh cấu trúc hạt, tăng cường các đặc tính cơ học của ống, làm cho ống đồng đều hơn và tăng độ bền và độ dẻo dai.

- Mục đích: Cải thiện độ dẻo, độ dai và độ tinh xảo của hạt.

- Các ứng dụng: Thích hợp cho các thành phần kết cấu chịu tác động như cần cẩu và cầu.

- Ví dụ về các loại thép: ASTM A106 Gr. B/C, API 5L Gr. X42–X70.

2. +T (Ủ)

ủ được thực hiện sau khi tôi để giảm độ giòn trong khi vẫn duy trì độ cứng và độ bền. Quá trình này bao gồm việc nung lại thép ở nhiệt độ thấp hơn, thường là dưới nhiệt độ tới hạn, sau đó làm nguội trong không khí.

- Mục đích: Cân bằng độ cứng với độ dẻo dai và độ bền cao hơn.

- Các ứng dụng: Thường được sử dụng trong các ứng dụng chịu ứng suất cao, chẳng hạn như trục, bánh răng và các bộ phận máy móc hạng nặng.

- Ví dụ về các loại thép: ASTM A333, ASTM A335 (đối với thép hợp kim).

3. +QT (Làm nguội và tôi luyện)

Làm nguội và tôi luyện (QT) bao gồm việc nung nóng ống thép đến nhiệt độ cao, sau đó làm nguội nhanh trong nước hoặc dầu (làm nguội) và sau đó nung nóng lại ở nhiệt độ thấp hơn (rau). Phương pháp xử lý này tạo ra các ống có độ bền và độ dẻo dai tuyệt vời.

- Mục đích: Tối đa hóa độ cứng và sức mạnh đồng thời cải thiện độ dẻo dai.

- Các ứng dụng: Thích hợp cho đường ống áp suất cao, ứng dụng kết cấu và các thành phần mỏ dầu.

- Ví dụ về các loại thép: API 5L Gr. X65, ASTM A517.

4. +AT (Ủ dung dịch)

Dung dịch ủ bao gồm việc nung nóng ống thép không gỉ đến nhiệt độ mà cacbua hòa tan trong pha austenit và sau đó làm nguội nhanh để ngăn ngừa sự hình thành crom cacbua. Xử lý nhiệt này tăng cường khả năng chống ăn mòn.

- Mục đích: Tối đa hóa khả năng chống ăn mòn, đặc biệt là ở ống thép không gỉ.

- Các ứng dụng: Được sử dụng cho đường ống trong ngành công nghiệp hóa chất, thực phẩm và dược phẩm, nơi khả năng chống ăn mòn là rất quan trọng.

- Ví dụ về các loại thép: ASTM A312 (thép không gỉ).

5. +A (Ủ)

Ủ là một quá trình liên quan đến việc nung nóng thép đến nhiệt độ cụ thể và sau đó làm nguội chậm trong lò. Điều này làm mềm thép, giảm độ cứng và cải thiện độ dẻo và khả năng gia công.

- Mục đích: Làm mềm thép để tăng khả năng gia công và cải thiện khả năng tạo hình.

- Các ứng dụng: Thích hợp cho ống thép được sử dụng trong môi trường đòi hỏi phải tạo hình, cắt và gia công.

- Ví dụ về các loại thép: ASTM A179, ASTM A213 (dành cho bộ trao đổi nhiệt).

6. +NT (Chuẩn hóa và Làm dịu)

Chuẩn hóa và Làm nguội (NT) kết hợp các quá trình chuẩn hóa và ram để tinh chỉnh cấu trúc hạt và cải thiện độ dẻo dai của ống thép đồng thời tăng cường các đặc tính cơ học tổng thể của nó.

- Mục đích: Tinh chỉnh cấu trúc hạt, tạo sự cân bằng giữa độ bền, độ dẻo và độ dai.

- Các ứng dụng: Phổ biến trong sản xuất ống liền mạch cho ngành công nghiệp ô tô và phát điện.

- Ví dụ về các loại thép: ASTM A333, EN 10216.

7. +PH (Làm cứng bằng kết tủa)

Làm cứng kết tủa bao gồm việc nung nóng thép để thúc đẩy sự hình thành các chất kết tủa mịn, giúp thép chắc hơn mà không làm giảm độ dẻo. Phương pháp này thường được sử dụng trong các hợp kim đặc biệt.

- Mục đích: Tăng cường độ bền thông qua quá trình tôi cứng mà không ảnh hưởng đến độ dẻo.

- Các ứng dụng: Được sử dụng trong các ứng dụng hàng không vũ trụ, hạt nhân và hàng hải, nơi đòi hỏi độ bền cao và khả năng chống ăn mòn.

- Ví dụ về các loại thép: ASTM A564 (dành cho thép không gỉ PH).

8. +SR (Vẽ nguội + Giảm căng thẳng)

Ủ giảm căng thẳng sau khi kéo nguội được sử dụng để loại bỏ ứng suất bên trong phát sinh trong quá trình tạo hình. Phương pháp này cải thiện độ ổn định kích thước và tính chất cơ học.

- Mục đích: Giảm ứng suất dư trong khi vẫn duy trì được độ bền cao.

- Các ứng dụng: Thường gặp trong các thành phần có độ chính xác cao như ống thủy lực và ống nồi hơi.

- Ví dụ về các loại thép: EN 10305-4 (dành cho hệ thống thủy lực và khí nén).

9. +AR (Khi lăn)

Như đã cuộn (AR) là thép được cán ở nhiệt độ cao (trên nhiệt độ kết tinh lại) và để nguội mà không cần xử lý nhiệt thêm. Thép cán có xu hướng có độ dẻo dai và độ dẻo thấp hơn so với thép thường hóa hoặc thép tôi.

- Mục đích: Cung cấp giải pháp tiết kiệm chi phí với độ bền phù hợp cho các ứng dụng ít đòi hỏi hơn.

- Các ứng dụng: Được sử dụng trong các ứng dụng kết cấu mà độ dẻo và độ bền không quan trọng.

- Ví dụ về các loại thép: ASTM A36, EN 10025.

10. +LC (Kéo nguội + Mềm)

Kéo nguội liên quan đến việc kéo thép qua khuôn để giảm đường kính của nó, trong khi Kéo nguội + Mềm (LC) bao gồm quá trình xử lý bổ sung để làm mềm thép, cải thiện khả năng tạo hình của thép.

- Mục đích: Tăng độ chính xác về kích thước trong khi vẫn giữ được tính dễ uốn.

- Các ứng dụng: Được sử dụng trong các ứng dụng đòi hỏi độ chính xác và khả năng định hình cao, chẳng hạn như ống cho các thiết bị và dụng cụ y tế.

- Ví dụ về các loại thép: ASTM A179 (dành cho bộ trao đổi nhiệt và tụ điện).

11. +M/TMCP (Quy trình điều khiển nhiệt cơ)

Xử lý kiểm soát nhiệt cơ (TMCP) là sự kết hợp giữa các quy trình cán và làm mát có kiểm soát. Thép TMCP có độ bền, độ dẻo dai và khả năng hàn cao hơn đồng thời giảm thiểu các thành phần hợp kim.

- Mục đích: Đạt được cấu trúc hạt mịn và độ dẻo dai được cải thiện với hàm lượng hợp kim giảm.

- Các ứng dụng: Được sử dụng rộng rãi trong đóng tàu, cầu và các công trình ngoài khơi.

- Ví dụ về các loại thép: API 5L X65M, EN 10149.

12. +C (Rút nguội + Cứng)

Vẽ nguội + Cứng (C) là ống thép được kéo nguội để tăng độ bền và độ cứng mà không cần xử lý nhiệt thêm.

- Mục đích: Cung cấp độ bền cao và cải thiện độ chính xác về kích thước.

- Các ứng dụng:Thường gặp ở các linh kiện có độ chính xác cao, trong đó độ bền và độ chính xác là yếu tố quan trọng, chẳng hạn như trục và phụ kiện.

- Ví dụ về các loại thép: EN 10305-1 (dành cho ống thép chính xác).

13. +CR (Cán nguội)

Cán nguội (CR) thép được xử lý ở nhiệt độ phòng, tạo ra sản phẩm chắc hơn và có bề mặt hoàn thiện tốt hơn thép cán nóng.

- Mục đích: Tạo ra sản phẩm chắc chắn hơn, chính xác hơn và hoàn thiện tốt hơn.

- Các ứng dụng: Phổ biến trong các bộ phận ô tô, thiết bị và xây dựng.

- Ví dụ về các loại thép: EN 10130 (đối với thép cán nguội).

Kết luận: Lựa chọn phương pháp xử lý nhiệt phù hợp cho ống thép

Việc lựa chọn phương pháp xử lý nhiệt thích hợp cho ống thép phụ thuộc vào ứng dụng, tính chất cơ học và các yếu tố môi trường. Các phương pháp xử lý nhiệt như chuẩn hóa, tôi và làm nguội đều có mục đích riêng biệt trong việc cải thiện độ bền, độ dai hoặc độ dẻo, và việc lựa chọn đúng phương pháp có thể tạo ra sự khác biệt về hiệu suất và tuổi thọ.

Bằng cách hiểu các phương pháp xử lý nhiệt chính được nêu ở trên, bạn có thể đưa ra quyết định sáng suốt đáp ứng nhu cầu cụ thể của dự án, đảm bảo an toàn, hiệu quả và độ bền trong ứng dụng của bạn. Cho dù bạn đang tìm nguồn cung cấp ống cho môi trường áp suất cao, xử lý hóa chất hay tính toàn vẹn của cấu trúc, phương pháp xử lý nhiệt phù hợp sẽ đảm bảo bạn đạt được các đặc tính cơ học và hiệu suất mong muốn.