Nứt môi trường: HB, HIC, SWC, SOHIC, SSC, SZC, HSC, HE, SCC

Giới thiệu

Trong các ngành công nghiệp mà vật liệu phải chịu tác động của môi trường khắc nghiệt—như dầu khí, chế biến hóa chất và phát điện—việc hiểu và ngăn ngừa nứt môi trường là rất quan trọng. Các loại nứt này có thể dẫn đến hỏng hóc thảm khốc, sửa chữa tốn kém và rủi ro an toàn đáng kể. Bài đăng trên blog này sẽ cung cấp tổng quan chi tiết và chuyên nghiệp về các dạng nứt môi trường khác nhau như HB, HIC, SWC, SOHIC, SSC, SZC, HSC, HE và SCC, bao gồm nhận dạng, cơ chế cơ bản và chiến lược phòng ngừa.

1. Phồng rộp hydro (HB)

Sự công nhận:

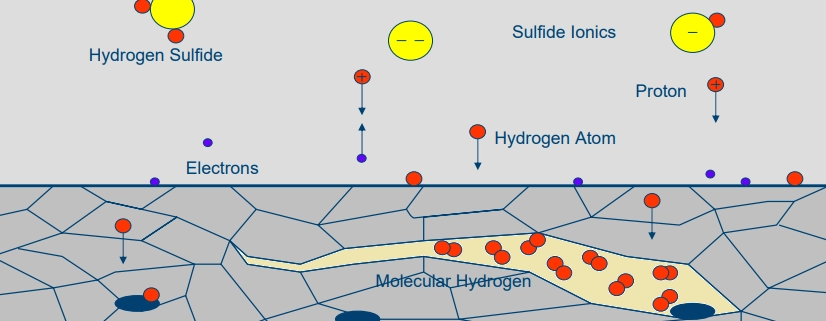

Phồng rộp hydro được đặc trưng bởi sự hình thành các vết phồng rộp hoặc chỗ phình trên bề mặt vật liệu. Các vết phồng rộp này là kết quả của các nguyên tử hydro xâm nhập vào vật liệu và tích tụ tại các khuyết tật hoặc tạp chất bên trong, tạo thành các phân tử hydro tạo ra áp suất cao cục bộ.

Cơ chế:

Các nguyên tử hydro khuếch tán vào vật liệu, thường là thép cacbon, và kết hợp lại thành hydro phân tử tại các vị trí tạp chất hoặc lỗ rỗng. Áp suất từ các phân tử hydro này tạo ra các vết phồng rộp, làm yếu vật liệu và dẫn đến sự phân hủy thêm.

Phòng ngừa:

- Lựa chọn vật liệu: Sử dụng vật liệu có ít tạp chất, đặc biệt là thép có hàm lượng lưu huỳnh thấp.

- Lớp phủ bảo vệ: Sử dụng lớp phủ ngăn chặn sự xâm nhập của hydro.

- Bảo vệ catôt: Triển khai hệ thống bảo vệ catốt để giảm sự hấp thụ hydro.

2. Cracking do hydro gây ra (HIC)

Sự công nhận:

Nứt do hydro (HIC) được xác định bằng các vết nứt bên trong thường chạy song song với hướng lăn của vật liệu. Các vết nứt này thường nằm dọc theo ranh giới hạt và không mở rộng đến bề mặt vật liệu, khiến chúng khó phát hiện cho đến khi xảy ra hư hỏng đáng kể.

Cơ chế:

Giống như sự phồng rộp hydro, các nguyên tử hydro xâm nhập vào vật liệu và kết hợp lại để tạo thành hydro phân tử bên trong các khoang hoặc tạp chất bên trong. Áp suất do các phân tử này tạo ra gây ra vết nứt bên trong, làm ảnh hưởng đến tính toàn vẹn về mặt cấu trúc của vật liệu.

Phòng ngừa:

- Lựa chọn vật liệu: Chọn loại thép có hàm lượng lưu huỳnh thấp và ít tạp chất.

- Xử lý nhiệt: Áp dụng quy trình xử lý nhiệt thích hợp để tinh chỉnh cấu trúc vi mô của vật liệu.

- Biện pháp bảo vệ: Sử dụng lớp phủ và bảo vệ catốt để ức chế sự hấp thụ hydro.

3. Nứt do hydro hướng ứng suất (SOHIC)

Sự công nhận:

SOHIC là một dạng nứt do hydro gây ra xảy ra khi có ứng suất kéo bên ngoài. Nó được nhận biết bằng một mô hình nứt đặc trưng theo bậc thang hoặc giống như cầu thang, thường được quan sát thấy gần mối hàn hoặc các khu vực chịu ứng suất cao khác.

Cơ chế:

Nứt do hydro gây ra và ứng suất kéo dẫn đến kiểu nứt nghiêm trọng và rõ rệt hơn. Sự hiện diện của ứng suất làm trầm trọng thêm tác động của sự giòn do hydro, khiến vết nứt lan truyền theo từng bước.

Phòng ngừa:

- Quản lý căng thẳng: Thực hiện các biện pháp giảm căng thẳng để giảm bớt căng thẳng còn sót lại.

- Lựa chọn vật liệu: Sử dụng vật liệu có khả năng chống giòn do hydro cao hơn.

- Biện pháp bảo vệ: Áp dụng lớp phủ bảo vệ và bảo vệ catốt.

4. Nứt ứng suất sunfua (SSC)

Sự công nhận:

Nứt ứng suất sunfua (SSC) biểu hiện dưới dạng vết nứt giòn trong thép cường độ cao tiếp xúc với môi trường hydro sunfua (H₂S). Các vết nứt này thường là giữa các hạt và có thể lan truyền nhanh dưới ứng suất kéo, dẫn đến hỏng hóc đột ngột và thảm khốc.

Cơ chế:

Khi có mặt hydro sunfua, các nguyên tử hydro được hấp thụ bởi vật liệu, dẫn đến giòn. Sự giòn này làm giảm khả năng chịu ứng suất kéo của vật liệu, dẫn đến gãy giòn.

Phòng ngừa:

- Lựa chọn vật liệu: Sử dụng vật liệu chống chua có độ cứng được kiểm soát.

- Kiểm soát môi trường: Giảm thiểu tiếp xúc với hydro sunfua hoặc sử dụng chất ức chế để giảm thiểu tác động của nó.

- Lớp phủ bảo vệ: Sử dụng lớp phủ có tác dụng như rào cản chống lại hydro sunfua.

5. Nứt từng bước (SWC)

Sự công nhận:

Nứt bậc thang hoặc nứt hydro xảy ra trong thép cường độ cao, đặc biệt là trong các kết cấu hàn. Nó được nhận biết bằng một mẫu nứt hình zíc zắc hoặc hình cầu thang, thường được quan sát thấy gần mối hàn.

Cơ chế:

Nứt từng bước xảy ra do tác động kết hợp của sự giòn do hydro và ứng suất dư từ quá trình hàn. Vết nứt lan truyền từng bước, theo đường yếu nhất qua vật liệu.

Phòng ngừa:

- Xử lý nhiệt: Sử dụng phương pháp xử lý nhiệt trước và sau khi hàn để giảm ứng suất dư.

- Lựa chọn vật liệu: Chọn vật liệu có khả năng chống giòn do hydro tốt hơn.

- Nướng bằng hydro: Thực hiện quy trình nung hydro sau khi hàn để loại bỏ hydro đã hấp thụ.

6. Nứt kẽm ứng suất (SZC)

Sự công nhận:

Nứt kẽm ứng suất (SZC) xảy ra trong thép mạ kẽm (mạ kẽm). Nó được nhận biết bằng các vết nứt giữa các hạt có thể dẫn đến sự tách lớp của lớp mạ kẽm và sự phá hủy cấu trúc tiếp theo của thép bên dưới.

Cơ chế:

Sự kết hợp của ứng suất kéo trong lớp phủ kẽm và tiếp xúc với môi trường ăn mòn gây ra SZC. Ứng suất trong lớp phủ, kết hợp với các yếu tố môi trường, dẫn đến nứt giữa các hạt và hỏng hóc.

Phòng ngừa:

- Kiểm soát lớp phủ: Đảm bảo độ dày lớp mạ kẽm thích hợp để tránh ứng suất quá mức.

- Cân nhắc thiết kế: Tránh những khúc cua và góc nhọn gây tập trung áp lực.

- Kiểm soát môi trường: Giảm thiểu tiếp xúc với môi trường ăn mòn có thể làm trầm trọng thêm tình trạng nứt nẻ.

7. Nứt ứng suất hydro (HSC)

Sự công nhận:

Nứt ứng suất hydro (HSC) là một dạng giòn do hydro trong thép cường độ cao tiếp xúc với hydro. Nó được đặc trưng bởi sự gãy giòn đột ngột dưới ứng suất kéo.

Cơ chế:

Các nguyên tử hydro khuếch tán vào thép, gây ra hiện tượng giòn. Hiện tượng giòn này làm giảm đáng kể độ dẻo dai của vật liệu, khiến vật liệu dễ bị nứt và hỏng đột ngột khi chịu ứng suất.

Phòng ngừa:

- Lựa chọn vật liệu: Chọn vật liệu có khả năng giòn do hydro thấp hơn.

- Kiểm soát môi trường: Giảm thiểu tiếp xúc với hydro trong quá trình chế biến và bảo dưỡng.

- Biện pháp bảo vệ: Sử dụng lớp phủ bảo vệ và bảo vệ catốt để ngăn chặn sự xâm nhập của hydro.

8. Sự giòn của hydro (HE)

Sự công nhận:

Giòn hydro (HE) là thuật ngữ chung cho tình trạng mất độ đàn hồi và nứt hoặc gãy sau đó của vật liệu do hấp thụ hydro. Bản chất đột ngột và giòn của vết nứt thường được nhận biết.

Cơ chế:

Các nguyên tử hydro xâm nhập vào cấu trúc mạng tinh thể của kim loại, làm giảm đáng kể độ dẻo và độ bền của kim loại. Dưới áp lực, vật liệu giòn dễ bị nứt và hỏng.

Phòng ngừa:

- Lựa chọn vật liệu: Sử dụng vật liệu có khả năng chống giòn do hydro.

- Kiểm soát Hydro: Quản lý việc tiếp xúc với hydro trong quá trình sản xuất và bảo dưỡng để ngăn ngừa sự hấp thụ.

- Lớp phủ bảo vệ: Áp dụng lớp phủ ngăn chặn hydro xâm nhập vào vật liệu.

9. Nứt do ăn mòn ứng suất (SCC)

Sự công nhận:

Nứt ăn mòn ứng suất (SCC) được đặc trưng bởi các vết nứt nhỏ thường bắt đầu ở bề mặt vật liệu và lan rộng qua độ dày của vật liệu. SCC xảy ra khi vật liệu tiếp xúc với môi trường ăn mòn dưới ứng suất kéo.

Cơ chế:

SCC là kết quả của tác động kết hợp của ứng suất kéo và môi trường ăn mòn. Ví dụ, SCC do clorua gây ra là vấn đề phổ biến ở thép không gỉ, trong đó các ion clorua tạo điều kiện cho vết nứt bắt đầu và lan truyền dưới ứng suất.

Phòng ngừa:

- Lựa chọn vật liệu: Chọn vật liệu có khả năng chống lại các loại SCC cụ thể liên quan đến môi trường.

- Kiểm soát môi trường: Giảm nồng độ các chất ăn mòn, chẳng hạn như clorua, trong môi trường hoạt động.

- Quản lý căng thẳng: Sử dụng phương pháp ủ giảm ứng suất và thiết kế cẩn thận để giảm thiểu ứng suất dư góp phần gây ra SCC.

Phần kết luận

Nứt môi trường là một thách thức phức tạp và đa diện đối với các ngành công nghiệp mà tính toàn vẹn của vật liệu là rất quan trọng. Hiểu được các cơ chế cụ thể đằng sau từng loại nứt - chẳng hạn như HB, HIC, SWC, SOHIC, SSC, SZC, HSC, HE và SCC - là điều cần thiết để phòng ngừa hiệu quả. Bằng cách triển khai các chiến lược như lựa chọn vật liệu, quản lý ứng suất, kiểm soát môi trường và lớp phủ bảo vệ, các ngành công nghiệp có thể giảm đáng kể các rủi ro liên quan đến các dạng nứt này, đảm bảo tính an toàn, độ tin cậy và tuổi thọ của cơ sở hạ tầng của họ.

Khi những tiến bộ công nghệ tiếp tục phát triển, các phương pháp chống nứt môi trường cũng sẽ phát triển theo. Điều này làm cho nghiên cứu và phát triển liên tục trở nên quan trọng để duy trì tính toàn vẹn của vật liệu trong môi trường ngày càng khắt khe.