Çevresel Çatlama: HB, HIC, SWC, SOHIC, SSC, SZC, HSC, HE, SCC

giriiş

Malzemelerin zorlu ortamlara maruz kaldığı endüstrilerde (petrol ve gaz, kimyasal işleme ve güç üretimi gibi) çevresel çatlamaları anlamak ve önlemek kritik öneme sahiptir. Bu tür çatlamalar felaketle sonuçlanan arızalara, maliyetli onarımlara ve önemli güvenlik risklerine yol açabilir. Bu blog yazısı, HB, HIC, SWC, SOHIC, SSC, SZC, HSC, HE ve SCC gibi çeşitli çevresel çatlama biçimlerine ilişkin ayrıntılı ve profesyonel bir genel bakış sunacak ve bunların tanınması, altta yatan mekanizmaları ve önleme stratejileri hakkında bilgi verecektir.

1. Hidrojen Kabarcıklanması (HB)

Tanıma:

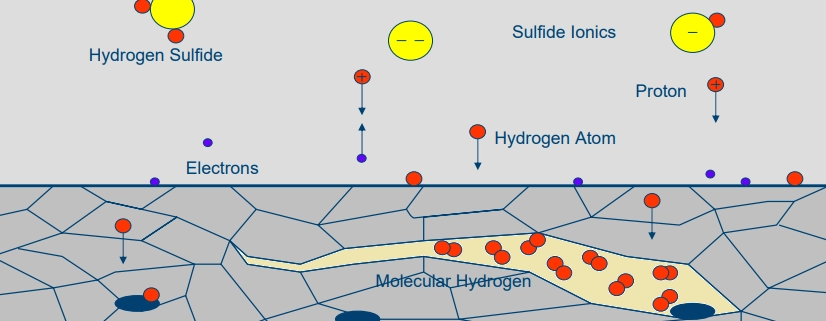

Hidrojen kabarcıklanması, bir malzemenin yüzeyinde kabarcıklar veya şişkinlikler oluşmasıyla karakterize edilir. Bu kabarcıklar, hidrojen atomlarının malzemeye nüfuz etmesi ve iç kusurlarda veya kapanımlarda birikerek, yerel yüksek basınç yaratan hidrojen molekülleri oluşturmasıyla oluşur.

Mekanizma:

Hidrojen atomları malzemeye, tipik olarak karbon çeliğine yayılır ve safsızlık veya boşlukların olduğu yerlerde moleküler hidrojene yeniden birleşir. Bu hidrojen moleküllerinden gelen basınç kabarcıklar oluşturur, malzemeyi zayıflatır ve daha fazla bozulmaya yol açar.

Önleme:

- Malzeme seçimi: Özellikle düşük kükürt oranına sahip çelikler olmak üzere düşük safsızlıklı malzemeler kullanın.

- Koruyucu Kaplamalar: Hidrojen girişini engelleyen kaplamaların uygulanması.

- Katodik koruma: Hidrojen emilimini azaltmak için katodik koruma sistemlerinin uygulanması.

2. Hidrojen kaynaklı çatlama (HIC)

Tanıma:

Hidrojen kaynaklı çatlama (HIC), genellikle malzemenin haddeleme yönüne paralel uzanan iç çatlaklarla tanımlanır. Bu çatlaklar genellikle tane sınırları boyunca yer alır ve malzemenin yüzeyine uzanmaz, bu da önemli bir hasar oluşana kadar tespit edilmelerini zorlaştırır.

Mekanizma:

Hidrojen kabarcıklanması gibi, hidrojen atomları malzemeye girer ve iç boşluklar veya kapanımlar içinde moleküler hidrojen oluşturmak üzere yeniden birleşir. Bu moleküller tarafından oluşturulan basınç, malzemenin yapısal bütünlüğünü tehlikeye atan iç çatlamalara neden olur.

Önleme:

- Malzeme seçimi: Daha az kirlilik içeren düşük kükürtlü çelikleri tercih edin.

- Isı tedavisi: Malzemenin mikro yapısını iyileştirmek için uygun ısıl işlem süreçlerini kullanın.

- Koruyucu Önlemler: Hidrojen emilimini engellemek için kaplamalar ve katodik koruma kullanın.

3. Gerilim Odaklı Hidrojen Endüklenen Çatlama (SOHIC)

Tanıma:

SOHIC, dış çekme geriliminin varlığında oluşan hidrojen kaynaklı bir çatlama biçimidir. Genellikle kaynakların veya diğer yüksek gerilimli alanların yakınında gözlemlenen karakteristik bir basamaklı veya merdiven benzeri çatlak deseniyle tanınır.

Mekanizma:

Hidrojen kaynaklı çatlama ve çekme gerilimi daha şiddetli ve belirgin bir çatlama desenine yol açar. Gerilimin varlığı hidrojen gevrekleşmesinin etkilerini şiddetlendirerek çatlağın kademeli olarak yayılmasına neden olur.

Önleme:

- Stres Yönetimi: Kalan stresleri azaltmak için stres giderici tedaviler uygulayın.

- Malzeme seçimi: Hidrojen gevrekliğine karşı daha yüksek dirençli malzemeler kullanın.

- Koruyucu Önlemler: Koruyucu kaplamalar ve katodik koruma uygulayın.

4. Sülfür Gerilim Çatlağı (SSC)

Tanıma:

Sülfür gerilim çatlağı (SSC), hidrojen sülfür ortamlarına (H₂S) maruz kalan yüksek dayanımlı çeliklerde kırılgan çatlaklar olarak ortaya çıkar. Bu çatlaklar genellikle taneler arasıdır ve çekme gerilimi altında hızla yayılarak ani ve felaketle sonuçlanan arızalara yol açabilir.

Mekanizma:

Hidrojen sülfürün varlığında, hidrojen atomları malzeme tarafından emilir ve bu da kırılganlığa yol açar. Bu kırılganlık, malzemenin çekme gerilimine dayanma yeteneğini azaltır ve bu da kırılgan kırılmaya neden olur.

Önleme:

- Malzeme seçimi: Sertlik seviyeleri kontrol edilen, ekşimeye dayanıklı malzemelerin kullanımı.

- Çevre Kontrolü: Hidrojen sülfüre maruziyeti azaltmak veya etkisini en aza indirmek için inhibitörler kullanmak.

- Koruyucu Kaplamalar: Hidrojen sülfüre karşı bariyer görevi gören kaplamaların uygulanması.

5. Aşamalı Çatlatma (SWC)

Tanıma:

Yüksek dayanımlı çeliklerde, özellikle kaynaklı yapılarda kademeli veya hidrojen çatlaması meydana gelir. Genellikle kaynakların yakınında gözlemlenen zikzak veya merdiven benzeri bir çatlak deseniyle tanınır.

Mekanizma:

Aşamalı çatlama, hidrojen gevrekliği ve kaynaktan kaynaklanan kalıntı gerilimin birleşik etkileri nedeniyle oluşur. Çatlak, malzeme boyunca en zayıf yolu izleyerek aşamalı olarak yayılır.

Önleme:

- Isı tedavisi: Kalıntı gerilimleri azaltmak için kaynak öncesi ve sonrası ısıl işlem uygulayın.

- Malzeme seçimi: Hidrojen gevrekliğine karşı daha iyi direnç gösteren malzemeleri tercih edin.

- Hidrojen Fırınlama: Emilen hidrojeni uzaklaştırmak için kaynaktan sonra hidrojen yakma prosedürlerini uygulayın.

6. Stres Çinko Çatlağı (SZC)

Tanıma:

Gerilim çinko çatlağı (SZC), çinko kaplamalı (galvanizli) çeliklerde meydana gelir. Çinko kaplamanın delaminasyonuna ve ardından alttaki çeliğin yapısal bozulmasına yol açabilen taneler arası çatlaklarla tanınır.

Mekanizma:

Çinko kaplamanın içindeki çekme gerilimi ve aşındırıcı bir ortama maruz kalmanın birleşimi SZC'ye neden olur. Kaplamanın içindeki gerilim, çevresel faktörlerle birleşince taneler arası çatlama ve arızaya yol açar.

Önleme:

- Kaplama Kontrolü: Aşırı stresi önlemek için uygun çinko kaplama kalınlığına dikkat edin.

- Tasarım Hususları: Stresi yoğunlaştıran keskin virajlardan ve köşelerden kaçının.

- Çevre Kontrolü: Çatlamaları şiddetlendirebilecek aşındırıcı ortamlara maruziyeti azaltın.

7. Hidrojen Gerilim Çatlağı (HSC)

Tanıma:

Hidrojen gerilim çatlağı (HSC), hidrojene maruz kalan yüksek dayanımlı çeliklerde bir hidrojen gevrekleşmesi biçimidir. Çekme gerilimi altında ani gevrek kırılma ile karakterize edilir.

Mekanizma:

Hidrojen atomları çeliğe nüfuz ederek kırılganlığa neden olur. Bu kırılganlık malzemenin tokluğunu önemli ölçüde azaltır ve onu stres altında çatlamaya ve ani arızaya eğilimli hale getirir.

Önleme:

- Malzeme seçimi: Hidrojen gevrekliğine karşı daha az duyarlı malzemeleri seçin.

- Çevre Kontrolü: İşleme ve servis sırasında hidrojen maruziyetini en aza indirin.

- Koruyucu Önlemler: Hidrojen girişini önlemek için koruyucu kaplamalar ve katodik koruma kullanın.

8. Hidrojen Gevrekleşmesi (HE)

Tanıma:

Hidrojen gevrekliği (HE), bir malzemenin hidrojen emilimi nedeniyle elastikiyetini kaybetmesi ve ardından çatlaması veya kırılması için kullanılan genel bir terimdir. Kırılmanın ani ve gevrek doğası sıklıkla fark edilir.

Mekanizma:

Hidrojen atomları metalin kafes yapısına girerek sünekliğini ve tokluğunu önemli ölçüde azaltır. Stres altında, gevrekleşmiş malzeme çatlamaya ve bozulmaya eğilimlidir.

Önleme:

- Malzeme seçimi: Hidrojen gevrekliğine dayanıklı malzemeler kullanın.

- Hidrojen Kontrolü: Emilimi önlemek için üretim ve servis sırasında hidrojen maruziyetini yönetin.

- Koruyucu Kaplamalar: Malzemeye hidrojen girmesini önleyen kaplamalar uygulayın.

9. Gerilim Korozyon Çatlağı (SCC)

Tanıma:

Gerilim korozyon çatlağı (SCC), genellikle malzemenin yüzeyinde başlayan ve kalınlığı boyunca yayılan ince çatlaklarla karakterize edilir. SCC, bir malzeme çekme gerilimi altında aşındırıcı bir ortama maruz kaldığında oluşur.

Mekanizma:

SCC, çekme gerilimi ve aşındırıcı bir ortamın birleşik etkilerinden kaynaklanır. Örneğin, klorür kaynaklı SCC, klorür iyonlarının gerilim altında çatlak başlangıcını ve yayılmasını kolaylaştırdığı paslanmaz çeliklerde yaygın bir sorundur.

Önleme:

- Malzeme seçimi: Çevreye duyarlı belirli SCC türlerine dayanıklı malzemeleri seçin.

- Çevre Kontrolü: Çalışma ortamında klorürler gibi aşındırıcı maddelerin konsantrasyonunu azaltın.

- Stres Yönetimi: SCC'ye katkıda bulunan kalıntı gerilimleri en aza indirmek için gerilim giderme tavlaması ve dikkatli tasarım kullanın.

Çözüm

Çevresel çatlama, malzeme bütünlüğünün kritik olduğu endüstriler için karmaşık ve çok yönlü bir zorluk teşkil eder. HB, HIC, SWC, SOHIC, SSC, SZC, HSC, HE ve SCC gibi her çatlama türünün arkasındaki özel mekanizmaları anlamak, etkili önleme için önemlidir. Malzeme seçimi, stres yönetimi, çevre kontrolü ve koruyucu kaplamalar gibi stratejileri uygulayarak, endüstriler bu çatlama biçimleriyle ilişkili riskleri önemli ölçüde azaltabilir, altyapılarının güvenliğini, güvenilirliğini ve uzun ömürlülüğünü sağlayabilir.

Teknolojik gelişmeler gelişmeye devam ettikçe, çevresel çatlamayla mücadele yöntemleri de gelişecektir. Bu, sürekli araştırma ve geliştirmeyi, sürekli talepkar ortamlarda malzeme bütünlüğünü korumak için hayati hale getirir.