การเอียงปลายท่อ

การเอียงปลายท่อเหล็กและอุปกรณ์เชื่อมแบบชนเพื่อให้เชื่อมและต่อได้ง่ายขึ้น ช่วยเพิ่มคุณภาพการเชื่อม มาตรฐาน ASME B16.25 กำหนดมุมเอียงที่ยอมรับได้ โดยทั่วไปจะอยู่ระหว่าง 30° ถึง 37.5°

เกลียวปลายท่อ

เกลียวที่ปลายท่อตาม NPT (ASME B1.20.1), LP (API Spec 5B สำหรับ LINE PIPE), BSP และเกลียว API สำหรับ OCTG ช่วยให้เชื่อมต่อกับส่วนประกอบอื่นได้ ช่วยให้ปิดผนึกได้ดีขึ้น

ตัดตามความยาว

ดำเนินการตัดตามความยาวตามข้อกำหนดของลูกค้าเพื่อให้แน่ใจว่าความยาวท่อตรงตามความต้องการใช้งาน

สารเคลือบป้องกันการกัดกร่อน

สารเคลือบป้องกันการกัดกร่อน เช่น 3LPE, 3LPP, FBE หรือ 3M/AkzoNobel/Hempel/Jotun International Paints จะถูกนำไปใช้กับพื้นผิวท่อเหล็กเพื่อยืดอายุการใช้งานและป้องกันการกัดกร่อน

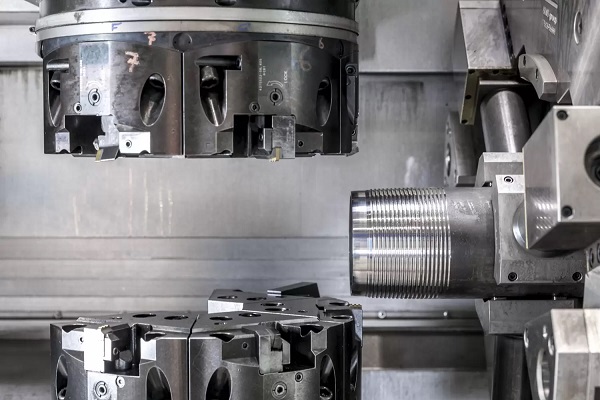

งานกลึง CNC

ดำเนินการงานเครื่องจักรกลที่มีความแม่นยำโดยการกลึง การกัด การเจาะ ฯลฯ บนท่อเหล็ก

การดัดเย็นและดัดร้อน

การดัดท่อตามแบบการออกแบบโดยใช้เทคนิคการดัดแบบเย็นหรือแบบร้อนช่วยให้แน่ใจว่าท่อเป็นไปตามรูปร่างและมุมที่เฉพาะเจาะจง

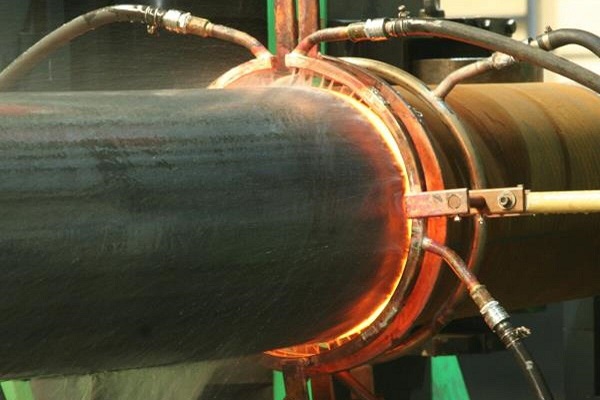

การขยายตัวจากการเหนี่ยวนำความร้อน

เทคโนโลยีความร้อนด้วยการเหนี่ยวนำความร้อนช่วยขยายเส้นผ่านศูนย์กลางของท่อเพื่อให้ได้ท่อเหล็กไร้รอยต่อที่มีเส้นผ่านศูนย์กลางขนาดใหญ่สำหรับความต้องการพิเศษ

การเชื่อม

การใช้เทคนิคการเชื่อมแบบต่างๆ (เช่น การเชื่อมด้วยอาร์กและการเชื่อม TIG) เพื่อเชื่อมต่อท่อเหล็ก อุปกรณ์ท่อ หน้าแปลน ฯลฯ เพื่อสร้างโครงสร้างที่ซับซ้อน

การรักษาพื้นผิว

รวมถึงกระบวนการต่างๆ เช่น การพ่นทรายและการขัดเงาเพื่อปรับปรุงความเรียบและการยึดเกาะของพื้นผิว เพิ่มความทนทานต่อการกัดกร่อน

การรักษาความร้อน

การปรับปรุงคุณสมบัติทางกายภาพและทางกลของท่อเหล็ก (เช่น ความแข็งและความเหนียว) ผ่านกระบวนการอบ การทำให้เป็นปกติ การดับ และการอบอ่อน

การทำเครื่องหมายและการเข้ารหัส

การทำเครื่องหมายและการเข้ารหัสท่อเหล็กเพื่อวัตถุประสงค์ในการติดตามและการจัดการ

การดูแลรักษาซับใน

การนำวัสดุป้องกันการกัดกร่อนมาประยุกต์ใช้ภายในท่อเหล็กเพื่อเพิ่มความทนทานต่อการกัดกร่อน เหมาะสำหรับการขนส่งสารเคมี

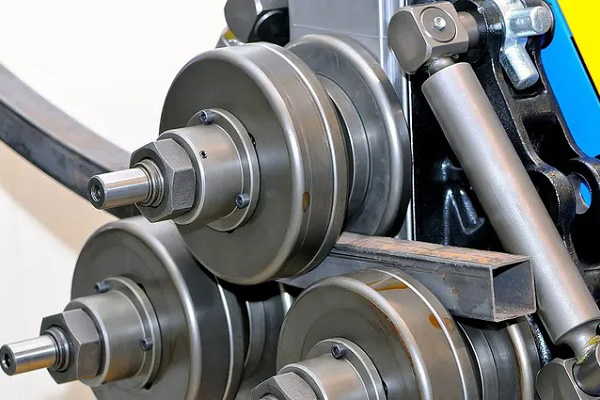

การปั๊มและการขึ้นรูป

อุปกรณ์ปั๊มถูกนำมาใช้เพื่อขึ้นรูปท่อเหล็กให้เป็นรูปร่างและส่วนประกอบเฉพาะ

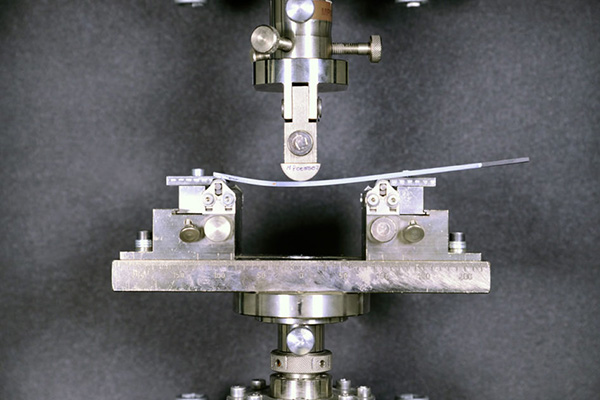

การทดสอบการดัด

การทดสอบการดัดเป็นการทดสอบทางกลที่ใช้เพื่อประเมินความแข็งแรงในการดัดและความเหนียวของวัสดุ โดยเฉพาะอย่างยิ่งโลหะและวัสดุผสม การทดสอบนี้เกี่ยวข้องกับการใช้แรงกดกับชิ้นงานจนกระทั่งชิ้นงานเสียรูปหรือแตกหัก ทำให้สามารถประเมินความสามารถในการทนต่อแรงดัดได้

การทดสอบด้วยคลื่นเสียงความถี่สูง

เทคโนโลยีการทดสอบด้วยอัลตราโซนิกใช้เพื่อตรวจสอบข้อบกพร่องภายในท่อเหล็ก อุปกรณ์ท่อ หน้าแปลน งานตีขึ้นรูป ฯลฯ เพื่อให้แน่ใจว่ามีคุณภาพ

การวิเคราะห์ทางเคมี

การวิเคราะห์ทางเคมีเป็นขั้นตอนพื้นฐานที่ใช้ในการกำหนดองค์ประกอบและคุณสมบัติของวัสดุ โดยเฉพาะโลหะและโลหะผสม การวิเคราะห์นี้มีความสำคัญอย่างยิ่งในการรับรองว่าวัสดุเป็นไปตามมาตรฐานและข้อกำหนดด้านกฎระเบียบที่กำหนด

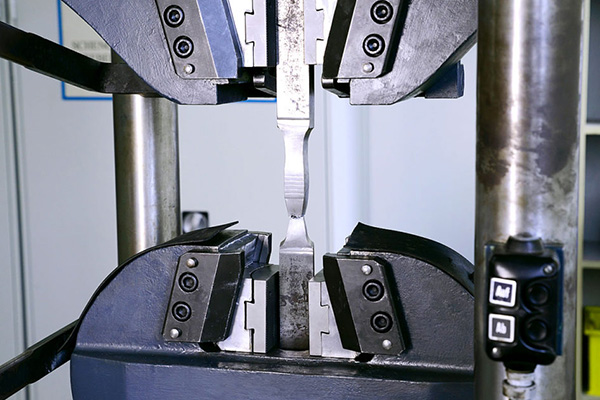

การทดสอบแรงดึง

การทดสอบแรงดึงเป็นการทดสอบทางกลพื้นฐานที่ใช้เพื่อกำหนดความแข็งแรงและความเหนียวของวัสดุ โดยเฉพาะโลหะ การทดสอบนี้เกี่ยวข้องกับการใช้แรงแกนเดียวกับชิ้นงานจนกระทั่งแตกหัก ช่วยให้สามารถประเมินคุณสมบัติของวัสดุต่างๆ ได้ เช่น ความแข็งแรงแรงดึงสูงสุด (UTS) ความแข็งแรงการยืดตัว การยืดออก และการลดพื้นที่

การทดสอบไฮโดรสแตติก

การทดสอบไฮโดรสแตติกกับท่อเหล็กเพื่อตรวจสอบความสามารถในการปิดผนึกและรับแรงดัน สูตร: P = 2St/D โดยที่ P คือแรงดัน S คือแรงดึงของผนังท่อเป็นเปอร์เซ็นต์ของความแข็งแรงยืดหยุ่น t คือความหนาของผนัง และ D คือเส้นผ่านศูนย์กลาง

การทดสอบ HIC และ SSC

การทดสอบการแตกร้าวที่เกิดจากไฮโดรเจน (HIC) และการแตกร้าวจากการกัดกร่อนจากความเค้น (SSC) ถือเป็นสิ่งสำคัญในการประเมินความต้านทานการแตกร้าวของท่อเหล็กในสภาพแวดล้อมเฉพาะ โดยเฉพาะในอุตสาหกรรมน้ำมันและก๊าซ การทดสอบ HIC ดำเนินการเป็นหลักเพื่อตรวจจับการแตกร้าวที่เกิดจากไฮโดรเจน ในขณะที่การทดสอบ SSC ดำเนินการเพื่อประเมินความเปราะบางของวัสดุภายใต้ความเค้นในสภาพแวดล้อมที่กัดกร่อน

การทดสอบแรงกระแทก

การทดสอบแรงกระแทกเป็นวิธีการประเมินที่สำคัญที่ใช้เพื่อกำหนดความเหนียวและความเหนียวของวัสดุ โดยเฉพาะโลหะ ภายใต้สภาวะการรับน้ำหนักฉับพลัน การทดสอบนี้ช่วยประเมินความสามารถของวัสดุในการดูดซับพลังงานและต้านทานการแตกหักเมื่อได้รับแรงกระแทก การทดสอบแรงกระแทกมาตรฐานได้แก่ การทดสอบชาร์ปีและไอซอด ซึ่งวัดพลังงานที่วัสดุดูดซับระหว่างการแตกหัก

การทดสอบความแข็ง

การทดสอบความแข็งเป็นวิธีการประเมินที่สำคัญที่ใช้เพื่อกำหนดความต้านทานของวัสดุต่อการเสียรูป รอยบุ๋ม หรือรอยขีดข่วน ถือเป็นคุณสมบัติที่จำเป็นในการประเมินความเหมาะสมของวัสดุสำหรับการใช้งานต่างๆ โดยเฉพาะอย่างยิ่งในการผลิตและวิศวกรรม รวมถึง HB (BHN), HRB, HRC และ HV

การทดสอบการทำให้แบนราบ

การทดสอบการทำให้แบนราบเป็นการทดสอบทางกลที่ใช้เพื่อประเมินความเหนียวและความสมบูรณ์ของวัสดุ โดยเฉพาะอย่างยิ่งในข้อต่อเชื่อมและส่วนท่อ การทดสอบนี้เกี่ยวข้องกับการใช้แรงอัดกับชิ้นงานเพื่อตรวจสอบความสามารถในการทนต่อการเสียรูปโดยไม่แตกร้าว

การทดสอบการลุกไหม้

การทดสอบการบานออกคือการทดสอบทางกลที่ใช้เพื่อประเมินความเหนียวและความสมบูรณ์ของวัสดุท่อ โดยเฉพาะอย่างยิ่งในข้อต่อเชื่อม การทดสอบนี้จะประเมินความสามารถของวัสดุในการทนต่อการเสียรูปเมื่อถูกดัดหรือขยายตัว โดยจำลองสภาวะที่พบในการใช้งาน

การทดสอบปีก

การทดสอบการดัดปีกเป็นการทดสอบเชิงกลตามมาตรฐาน ISO 8494, DIN 50139, ASTM A370 โดยให้ปลายท่อโค้งงอ 90° การทดสอบนี้จะระบุโดยอาศัยการดัดพลาสติกว่าท่อนั้นเหมาะสำหรับการสร้างปีกหรือไม่ การทดสอบนี้จะประเมินความสามารถในการดัดของวัสดุภายใต้แรงกดโดยไม่แตกร้าว ทำให้มั่นใจได้ว่าการเชื่อมต่อแบบปีกนั้นเชื่อถือได้ในการใช้งานต่างๆ