NACE MR0175/ISO 15156 คืออะไร

NACE MR0175/ISO 15156 เป็นมาตรฐานที่ได้รับการยอมรับทั่วโลกซึ่งให้แนวทางในการเลือกวัสดุที่ทนต่อการแตกร้าวจากความเครียดซัลไฟด์ (SSC) และการแตกร้าวที่เกิดจากไฮโดรเจนในรูปแบบอื่นๆ ในสภาพแวดล้อมที่มีไฮโดรเจนซัลไฟด์ (H₂S) มาตรฐานนี้จำเป็นสำหรับการรับรองความน่าเชื่อถือและความปลอดภัยของอุปกรณ์ที่ใช้ในอุตสาหกรรมน้ำมันและก๊าซ โดยเฉพาะอย่างยิ่งในสภาพแวดล้อมที่มีรสเปรี้ยว

ประเด็นสำคัญของ NACE MR0175/ISO 15156

- ขอบเขตและวัตถุประสงค์:

- มาตรฐานนี้กล่าวถึงการเลือกวัสดุสำหรับอุปกรณ์ที่ใช้ในการผลิตน้ำมันและก๊าซที่สัมผัสกับสภาพแวดล้อมที่มี H₂S ซึ่งอาจทำให้เกิดการแตกร้าวในรูปแบบต่างๆ

- มีวัตถุประสงค์เพื่อป้องกันความล้มเหลวของวัสดุเนื่องจากความเครียดของซัลไฟด์ การกัดกร่อน การแตกร้าวที่เกิดจากไฮโดรเจน และกลไกอื่นที่เกี่ยวข้อง

- การเลือกใช้วัสดุ:

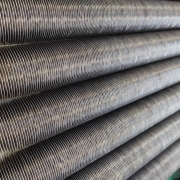

- คู่มือนี้ให้แนวทางในการเลือกวัสดุที่เหมาะสม ได้แก่ เหล็กกล้าคาร์บอน เหล็กกล้าอัลลอยด์ต่ำ เหล็กกล้าไร้สนิม โลหะผสมนิกเกิล และโลหะผสมทนการกัดกร่อนชนิดอื่นๆ

- ระบุสภาวะแวดล้อมและระดับความเครียดที่วัสดุแต่ละชนิดสามารถทนได้โดยไม่เกิดการแตกร้าว

- คุณสมบัติและการทดสอบ:

- เอกสารนี้จะสรุปขั้นตอนการทดสอบที่จำเป็นสำหรับการรับรองวัสดุสำหรับการบริการที่มีรสเปรี้ยว ซึ่งรวมถึงการทดสอบในห้องปฏิบัติการที่จำลองสภาวะกัดกร่อนที่พบในสภาพแวดล้อม H₂S

- ระบุเกณฑ์สำหรับประสิทธิภาพที่ยอมรับได้ในการทดสอบเหล่านี้ โดยให้แน่ใจว่าวัสดุจะต้านทานการแตกร้าวภายใต้เงื่อนไขที่ระบุ

- การออกแบบและการผลิต:

- รวมถึงคำแนะนำสำหรับการออกแบบและการผลิตอุปกรณ์เพื่อลดความเสี่ยงของการแตกร้าวอันเกิดจากไฮโดรเจน

- เน้นความสำคัญของกระบวนการผลิต เทคนิคการเชื่อม และการบำบัดความร้อนที่อาจส่งผลต่อความต้านทานของวัสดุต่อการแตกร้าวที่เกิดจาก H₂S

- การบำรุงรักษาและการตรวจสอบ:

- ให้คำแนะนำเกี่ยวกับแนวทางปฏิบัติในการบำรุงรักษาและกลยุทธ์การติดตามเพื่อตรวจจับและป้องกันการแคร็กในบริการ

- แนะนำให้มีการตรวจสอบเป็นประจำและใช้วิธีการทดสอบแบบไม่ทำลายเพื่อให้แน่ใจว่าอุปกรณ์จะมีสภาพสมบูรณ์อย่างต่อเนื่อง

ความสำคัญในอุตสาหกรรม

- ความปลอดภัย: รับประกันการทำงานที่ปลอดภัยของอุปกรณ์ในสภาพแวดล้อมการบริการที่เปรี้ยว โดยลดความเสี่ยงของความล้มเหลวร้ายแรงเนื่องจากการแตกร้าว

- ความน่าเชื่อถือ: ช่วยเพิ่มความน่าเชื่อถือและอายุการใช้งานของอุปกรณ์ ลดการหยุดทำงานและค่าบำรุงรักษา

- การปฏิบัติตาม: ช่วยให้บริษัทปฏิบัติตามข้อกำหนดด้านกฎระเบียบและมาตรฐานอุตสาหกรรม หลีกเลี่ยงผลกระทบทางกฎหมายและทางการเงิน

NACE MR0175/ISO 15156 แบ่งออกเป็นสามส่วน โดยแต่ละส่วนมุ่งเน้นไปที่แง่มุมที่แตกต่างกันของการเลือกใช้วัสดุสำหรับใช้ในสภาพแวดล้อมบริการที่มีรสเปรี้ยว ต่อไปนี้เป็นรายละเอียดเพิ่มเติม:

ส่วนที่ 1: หลักการทั่วไปในการเลือกวัสดุต้านทานการแตกร้าว

- ขอบเขต:ให้แนวทางและหลักการครอบคลุมสำหรับการเลือกวัสดุที่ต้านทานการแตกร้าวในสภาพแวดล้อมที่มี H₂S

- เนื้อหา:

- กำหนดคำศัพท์และแนวคิดหลักที่เกี่ยวข้องกับสภาพแวดล้อมการให้บริการที่มีรสเปรี้ยวและการย่อยสลายวัสดุ

- สรุปเกณฑ์ทั่วไปในการประเมินความเหมาะสมของวัสดุสำหรับการให้บริการที่มีรสเปรี้ยว

- อธิบายความสำคัญของการพิจารณาปัจจัยด้านสิ่งแวดล้อม คุณสมบัติของวัสดุ และสภาวะการปฏิบัติงานเมื่อเลือกวัสดุ

- ให้กรอบการทำงานสำหรับการประเมินความเสี่ยงและการตัดสินใจเลือกวัสดุอย่างมีข้อมูล

ส่วนที่ 2: เหล็กกล้าคาร์บอนและเหล็กกล้าผสมต่ำที่ทนต่อการแตกร้าวและการใช้เหล็กหล่อ

- ขอบเขต:เอกสารนี้มุ่งเน้นไปที่ข้อกำหนดและแนวปฏิบัติในการใช้เหล็กกล้าคาร์บอน เหล็กกล้าอัลลอยด์ต่ำ และเหล็กหล่อในสภาพแวดล้อมการบริการที่มีรสเปรี้ยว

- เนื้อหา:

- ให้รายละเอียดเกี่ยวกับเงื่อนไขเฉพาะที่วัสดุเหล่านี้สามารถใช้ได้อย่างปลอดภัย

- แสดงรายการคุณสมบัติทางกลและองค์ประกอบทางเคมีที่จำเป็นสำหรับวัสดุเหล่านี้ในการต้านทานการแตกร้าวจากความเครียดซัลไฟด์ (SSC) และความเสียหายที่เกิดจากไฮโดรเจนในรูปแบบอื่นๆ

- ให้แนวทางสำหรับการบำบัดความร้อนและกระบวนการผลิตที่สามารถเพิ่มความต้านทานของวัสดุเหล่านี้ต่อการแตกร้าว

- กล่าวถึงความจำเป็นของการทดสอบวัสดุที่เหมาะสมและขั้นตอนการตรวจสอบคุณสมบัติเพื่อให้มั่นใจว่าเป็นไปตามมาตรฐาน

ส่วนที่ 3: CRA ที่ทนต่อการแตกร้าว (โลหะผสมที่ทนต่อการกัดกร่อน) และโลหะผสมอื่น ๆ

- ขอบเขต:จัดการกับโลหะผสมที่ทนต่อการกัดกร่อน (CRA) และโลหะผสมพิเศษอื่นๆ ในสภาพแวดล้อมการบริการที่มีรสเปรี้ยว

- เนื้อหา:

- ระบุ CRA ประเภทต่างๆ เช่น เหล็กกล้าไร้สนิม โลหะผสมที่มีนิกเกิลเป็นส่วนประกอบหลัก และโลหะผสมประสิทธิภาพสูงอื่นๆ และความเหมาะสมสำหรับการให้บริการที่มีกรด

- ระบุองค์ประกอบทางเคมี คุณสมบัติทางกล และการบำบัดความร้อนที่จำเป็นสำหรับวัสดุเหล่านี้ในการต้านทานการแตกร้าว

- ให้แนวทางในการคัดเลือก ทดสอบ และประเมินคุณสมบัติของ CRA เพื่อให้มั่นใจถึงประสิทธิภาพการทำงานในสภาพแวดล้อม H₂S

- เอกสารนี้จะกล่าวถึงความสำคัญของการพิจารณาถึงความต้านทานการกัดกร่อนและคุณสมบัติเชิงกลของโลหะผสมเหล่านี้เมื่อเลือกวัสดุสำหรับการใช้งานเฉพาะ

NACE MR0175/ISO 15156 เป็นมาตรฐานที่ครอบคลุมซึ่งช่วยให้แน่ใจว่าวัสดุต่างๆ จะถูกใช้ในสภาพแวดล้อมที่มีก๊าซซัลเฟอร์ไดออกไซด์อย่างปลอดภัยและมีประสิทธิภาพ แต่ละส่วนจะกล่าวถึงวัสดุประเภทต่างๆ และให้แนวทางโดยละเอียดสำหรับการเลือก การทดสอบ และการรับรองคุณภาพ โดยการปฏิบัติตามแนวทางเหล่านี้ บริษัทต่างๆ สามารถลดความเสี่ยงของความล้มเหลวของวัสดุ และเพิ่มความปลอดภัยและความน่าเชื่อถือของการดำเนินงานในสภาพแวดล้อมที่มีก๊าซซัลเฟอร์ไดออกไซด์