NF A49-721-2 FBE-belagd nedgrävd eller nedsänkt rörledning

- Servicerör av applicerat stål: API 5L/ISO 3183 Gr.B-X100, ASTM A53/A106 Gr.B, ASTM A333 Gr.1/3/6, ASTM A671/A672/A691

NF A49-721-2 FBE-belagd nedgrävd eller nedsänkt rörledning

Standarden NF A49-721-2 specificerar kraven för Fusion Bonded Epoxy (FBE) beläggningar som appliceras på nedgrävda eller nedsänkta rörledningar, vilket ger en robust skyddande barriär mot korrosion, mekanisk skada och kemisk exponering. Dessa beläggningar är avgörande för rörledningarnas livslängd och integritet i industrier som olja och gas, vattenförsörjning och avloppsvattenhantering, där rörledningar rutinmässigt utsätts för tuffa miljöförhållanden. FBE-beläggningar enligt denna standard är kända för sin utmärkta vidhäftning, motståndskraft mot katodisk lösgöring och höga dielektriska hållfasthet, vilket säkerställer att rörledningar förblir driftsäkra och säkra under långa perioder. NF A49-721-2-standarden säkerställer att belagda rörledningar uppfyller stränga prestandakriterier, vilket gör den till en viktig referens för att upprätthålla hållbarheten och tillförlitligheten hos kritisk rörledningsinfrastruktur.

Specifikationer

| Standard | NF A49-721-2 FBE-belagd nedgrävd eller nedsänkt rörledning |

| Applicerat stålservicerör | API 5L/ISO 3183 Gr.B-X100, ASTM A53/A106 Gr.B, ASTM A333 Gr.1/3/6, ASTM A671/A672/A691 |

| Bearbetningsförmåga | OD:38mm-1620mm;WT:2mm-30mm |

| Längd | 6-18m |

| Ytförberedelse | ISO 8501-1/SIS 055900/DIN 55928 Sa 2.5/NACE No.2/SPCC SP10 (Near White Metal Finish) |

| Basmaterial | Epoxiharts |

| Appliceringsmetod | Elektrostatisk pulverlackering |

| Härdning | Termisk härdning |

| Förpackning | 1. Båda rörändarna är fasade till 30°+5°/-0° enligt ASME B16.25. 2. För rör med stor diameter (OD≥NPS 8″) är varje rör utrustat med tre antikollisionsrep (3 platser) och två slingor, med plastkåpor i ändarna av rören eller återanvändbara metallfasskydd (med tätning) tyg), löst packad. 3. För rör med liten diameter (OD≤NPS 6″) är varje rör försett med tre antikollisionslinor (3 platser), plastkåpor i ändarna av rören och två slingor per bunt (hela bunten kan insvept i en vävd påse enligt beläggningstypen eller kundens krav) och knuten med plastremsor (vävda påsar placeras under för att skydda beläggningen från repor) |

| Metod | Extern rostskyddsbeläggning på Seamless/LSAW/SSAW/JCOE/UOE/RBE Line Pipe |

| Serviceskick | Designat arbetstemperaturområde: -40 ℃ till +85 ℃ |

| Härstamning | Tillverkad i Kina |

| MOQ | Beror på orderkvantitet |

| Transport | Järnväg, hav |

Beläggningstjocklek

| Parameter | Beskrivning | Typiskt intervall |

| Minsta beläggningstjocklek | Säkerställer tillräckligt korrosionsskydd och hållbarhet. | 250 till 500 mikrometer (μm) |

| Maximal beläggningstjocklek | Det förhindrar problem relaterade till överbeläggning, såsom sprickbildning och minskad flexibilitet. | 500 till 1000 mikrometer (μm) |

| Begravd rörledningstjocklek | Vanligtvis beror lägre tjocklek på att jord ger mekaniskt skydd. | 250 till 500 mikrometer (μm) |

| Nedsänkt rörledningstjocklek | Tjockare beläggning krävs på grund av exponering för vatten, särskilt i marina miljöer. | 500 till 1000 mikrometer (μm) |

| Enhetlighet | Det är viktigt att bibehålla konsekvent tjocklek över rörledningen. | Överensstämmer med specificerade intervall |

| Kvalitetskontroll | Regelbundna tester görs för att säkerställa att beläggningen uppfyller specificerade tjocklekskrav. | Enligt standardtestprotokoll |

Beläggningsprestanda

| Prestandaparameter | Beskrivning | Typiska värden/specifikationer |

| Korrosionsbeständighet | Skyddar mot vatten, salter, syror och kemikalier. | Excellent; det minskar korrosionshastigheten avsevärt. |

| Katodisk frigörelse | Motstånd mot beläggningsseparation från rörledningsytan på grund av elektrokemiska reaktioner. | < 10 mm radie vid 28 dagar, 23°C (typiskt testförhållande). |

| Nötningsbeständighet | Tål mekaniska skador under installation och drift. | Hög ASTM D4060-test: < 100 mg viktminskning per 1000 cykler. |

| Slagtålighet | Motståndskraft mot stötar under hantering och installation. | Hög; typiskt > 1,5 Joule enligt ISO 21809-2. |

| Flexibilitet | Passar rörledningsutvidgningar och rörelser utan att spricka. | Klarar 3,0° böj vid -30°C enligt ISO 1519. |

| Kemisk resistans | Tröghet mot industriella kemikalier, oljor och gaser. | Excellent; resistent mot ett brett spektrum av kemikalier. |

| UV- och väderbeständighet | Stabilitet vid exponering för UV och väderelement. | Bra; lämplig för tillfällig exponering. |

| Temperaturtolerans | Fungerar effektivt över en rad temperaturer. | -40°C till +100°C (driftstemperaturområde). |

| Dielektrisk styrka | Ger elektrisk isolering för katodiska skyddssystem. | Typiskt > 10 kV/mm (ASTM D149 test). |

| Applikationskonsistens | Enhetlig och konsekvent applicering av beläggning. | Enkelt lager, vanligtvis 250-1000 μm tjocklek. |

| Reparationsförmåga | Enkel beläggningsreparation i fält. | Enkla reparationsprocedurer med kompatibla material. |

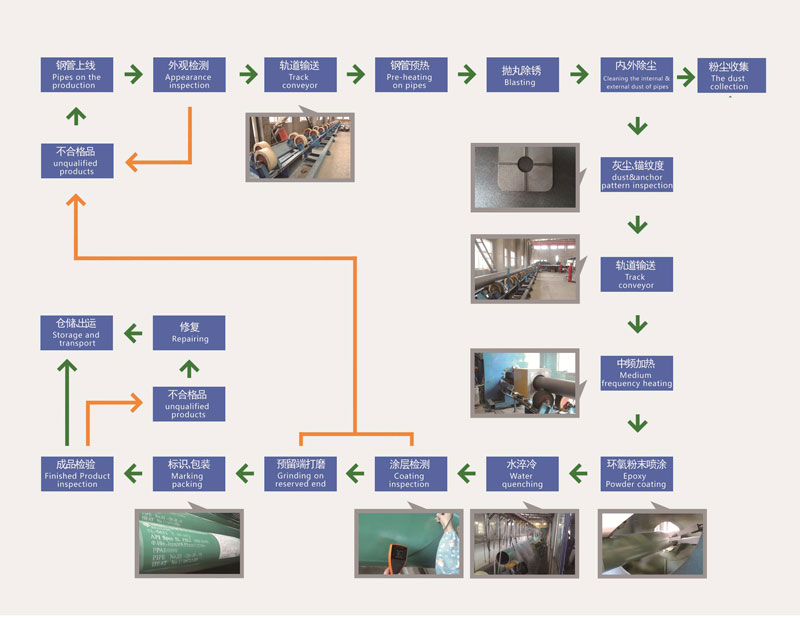

FBE-beläggningsproduktionsprocess

Applicering av NF A49-721-2 FBE-belagd nedgrävd eller nedsänkt rörledning

1. Olje- och gasindustrin

- Rostskydd: FBE-beläggningar används ofta i olja och gas för att skydda rörledningar som transporterar råolja, naturgas och raffinerade produkter. Dessa rörledningar är ofta nedgrävda under jord eller nedsänkta i vattendrag, vilket utsätter dem för tuffa miljöer som kan leda till korrosion.

- Långsiktig hållbarhet: FBE-beläggningar ger långvarigt skydd mot korrosion, även i aggressiva miljöer, och säkerställer därmed integriteten och säkerheten hos rörledningsinfrastrukturen under längre perioder.

2. Vattenförsörjning och distributionssystem

- Dricksvattenledningar: FBE-beläggningar appliceras på rörledningar som används i dricksvattensystem för att säkerställa att vattnet förblir oförorenat. Beläggningen är resistent mot kemikalier och förhindrar att skadliga ämnen läcker ut i vattenförsörjningen.

- Korrosionsbeständighet: Att använda FBE-beläggningar i vattenledningar förlänger infrastrukturens livslängd genom att skydda mot korrosion orsakad av jord- och miljöfaktorer.

3. Avloppsvatten och avloppssystem

- Motståndskraft i tuffa miljöer: Rörledningar som transporterar avloppsvatten och avlopp utsätts ofta för aggressiva ämnen och miljöer. FBE-beläggningar skyddar dessa rörledningar från kemiska angrepp och korrosion, vilket säkerställer systemets tillförlitlighet.

- Förbättrad rörledningslivslängd: Appliceringen av FBE-beläggningar hjälper till att upprätthålla den strukturella integriteten hos avloppsvatten och avloppsledningar, vilket minskar frekvensen och kostnaderna för underhåll och reparationer.

4. Offshore och marina tillämpningar

- Undervattensrörledningar: FBE-beläggningar är avgörande för rörledningar som läggs på havsbotten eller nedsänkta i andra vattendrag, där de står inför utmaningar som saltvattenkorrosion, nötning och biologisk förorening.

- Miljöskydd: FBE-beläggningar hjälper till att skydda den marina miljön från potentiella läckor och spill genom att förhindra korrosion i rörledningen, vilket bidrar till ekologiskt bevarande.

5. Industriella tillämpningar

- Chemical Transport Pipelines: FBE-belagda rörledningar används även i industrier där kemikalier transporteras. Beläggningen ger en skyddande barriär mot de frätande effekterna av olika industrikemikalier.

- Termisk stabilitet: Beläggningen erbjuder utmärkt termisk stabilitet, vilket gör den lämplig för rörledningar som utsätts för varierande temperaturförhållanden i industriella processer.