Термическая обработка стальных труб: комплексные отраслевые знания

Введение

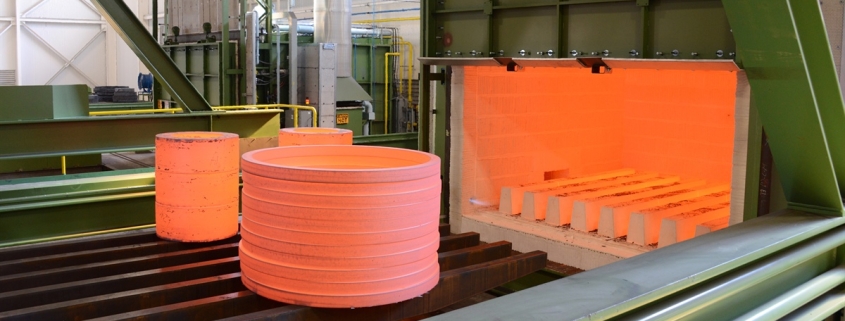

Термическая обработка стальных труб является критически важным процессом в производстве стальных труб, влияющим на механические свойства, производительность и пригодность материала для применения. Независимо от того, улучшают ли они прочность, ударную вязкость или пластичность, такие методы термической обработки, как нормализация, отжиг, отпуск и закалка, гарантируют, что стальные трубы могут соответствовать высоким требованиям различных отраслей промышленности, включая нефтегазовую, строительную и химическую переработку.

В этом всеобъемлющем блоге мы рассмотрим наиболее распространенные методы термообработки, используемые для стальных труб. Это руководство поможет вам понять каждый процесс, его цель и применение, предлагая ценные решения проблем, с которыми могут столкнуться пользователи при выборе правильных стальных труб для своих конкретных нужд.

Основные виды термообработки стальных труб

1. +N (Нормализация)

Нормализация включает нагрев стали до температуры выше критической точки, а затем охлаждение на воздухе. Эта термическая обработка улучшает структуру зерна, улучшает механические свойства трубы, делая ее более однородной и увеличивая прочность и ударную вязкость.

- Цель: Улучшает пластичность, прочность и измельчение зерна.

- Приложения: Идеально подходит для конструктивных элементов, подверженных ударам, таких как стрелы кранов и мосты.

- Примеры марок стали: ASTM A106 Gr. B/C, API 5L Gr. X42–X70.

2. +T (Закалка)

Закалка выполняется после закалки для снижения хрупкости при сохранении твердости и прочности. Процесс включает повторный нагрев стали до более низкой температуры, обычно ниже критической температуры, а затем охлаждение на воздухе.

- Цель: Сочетает в себе твердость с повышенной пластичностью и прочностью.

- Приложения: Обычно используется в высоконагруженных изделиях, таких как валы, шестерни и компоненты тяжелого машиностроения.

- Примеры марок стали: ASTM A333, ASTM A335 (для легированных сталей).

3. +QT (закалка и отпуск)

Закалка и отпуск (QT) Включает нагревание стальной трубы до повышенной температуры, после чего следует быстрое охлаждение в воде или масле (закалка) и затем повторный нагрев при более низкой температуре (отпуск). Такая обработка позволяет получить трубы с превосходной прочностью и вязкостью.

- Цель: Увеличивает твердость и прочность, одновременно повышая ударную вязкость.

- Приложения: Идеально подходит для трубопроводов высокого давления, строительных конструкций и компонентов нефтяных месторождений.

- Примеры марок стали: API 5L Gr. X65, ASTM A517.

4. +AT (Отжиг на твердый раствор)

Отжиг раствора включает нагревание труб из нержавеющей стали до температуры, при которой карбиды растворяются в аустенитной фазе, а затем быстрое охлаждение для предотвращения образования карбидов хрома. Такая термическая обработка повышает коррозионную стойкость.

- Цель: Обеспечивает максимальную коррозионную стойкость, особенно труб из нержавеющей стали.

- Приложения: Используется для трубопроводов в химической, пищевой и фармацевтической промышленности, где коррозионная стойкость имеет решающее значение.

- Примеры марок стали: ASTM A312 (нержавеющая сталь).

5. +А (Отжиг)

Отжиг это процесс, который включает нагревание стали до определенной температуры и ее медленное охлаждение в печи. Это смягчает сталь, снижает твердость и улучшает пластичность и обрабатываемость.

- Цель: Смягчает сталь, улучшая ее обрабатываемость и формуемость.

- Приложения: Подходит для стальных труб, используемых в средах, где требуются формовка, резка и механическая обработка.

- Примеры марок стали: ASTM A179, ASTM A213 (для теплообменников).

6. +NT (Нормализация и отпуск)

Нормализация и отпуск (НТ) объединяет процессы нормализации и отпуска для улучшения зернистой структуры и повышения прочности стальной трубы, одновременно улучшая ее общие механические свойства.

- Цель: Изменяет структуру зерна, обеспечивая баланс между прочностью, вязкостью и пластичностью.

- Приложения: Распространено при производстве бесшовных труб для автомобильной и энергетической промышленности.

- Примеры марок стали: ASTM A333, EN 10216.

7. +PH (Дисперсионное твердение)

Дисперсионное твердение включает нагрев стали для содействия образованию мелких осадков, которые упрочняют сталь, не снижая пластичности. Это обычно используется в специальных сплавах.

- Цель: Увеличивает прочность за счет закалки, не влияя на пластичность.

- Приложения: Используется в аэрокосмической, ядерной и морской промышленности, где решающее значение имеют высокая прочность и коррозионная стойкость.

- Примеры марок стали: ASTM A564 (для PH-нержавеющих сталей).

8. +SR (холоднотянутый + со снятым напряжением)

Отжиг для снятия напряжений после холодной вытяжки используется для снятия внутренних напряжений, возникающих во время операций формовки. Этот метод улучшает размерную стабильность и механические свойства.

- Цель: Снижает остаточные напряжения, сохраняя при этом высокую прочность.

- Приложения: Распространено в высокоточных компонентах, таких как гидравлические трубы и котельные трубы.

- Примеры марок стали: EN 10305-4 (для гидравлических и пневматических систем).

9. +AR (по мере прокатки)

Как прокатано (AR) относится к стали, прокатанной при высоких температурах (выше температуры рекристаллизации) и оставленной для охлаждения без дальнейшей термообработки. Прокатная сталь имеет тенденцию к более низкой вязкости и пластичности по сравнению с нормализованной или отпущенной сталью.

- Цель: представляет собой экономичный вариант с достаточной прочностью для менее требовательных применений.

- Приложения: Используется в конструкциях, где пластичность и прочность не имеют решающего значения.

- Примеры марок стали: ASTM A36, EN 10025.

10. +LC (холоднотянутый + мягкий)

Холодное волочение подразумевает протягивание стали через матрицу для уменьшения ее диаметра, при этом Холоднотянутый + мягкий (LC) предполагает дополнительную обработку для смягчения стали, улучшающую ее формуемость.

- Цель: Повышает точность размеров, сохраняя пластичность.

- Приложения: Используется в приложениях, требующих высокой точности и формуемости, например, при изготовлении трубок для медицинских приборов и инструментов.

- Примеры марок стали: ASTM A179 (для теплообменников и конденсаторов).

11. +M/TMCP (термомеханический контролируемый процесс)

Термомеханическая контролируемая обработка (TMCP) представляет собой комбинацию контролируемых процессов прокатки и охлаждения. Сталь TMCP обеспечивает более высокую прочность, вязкость и свариваемость при минимизации легирующих элементов.

- Цель: Обеспечивает мелкозернистую структуру и повышенную прочность при сниженном содержании легирующих элементов.

- Приложения: Широко используется в судостроении, мостостроении и морских сооружениях.

- Примеры марок стали: API 5L X65M, EN 10149.

12. +C (холоднотянутый + твердый)

Холоднотянутый + Твердый (C) относится к стальной трубе, подвергнутой холодной вытяжке для повышения прочности и твёрдости без дополнительной термической обработки.

- Цель: Обеспечивает высокую прочность и улучшенную точность размеров.

- Приложения: Распространено в высокоточных компонентах, где прочность и точность имеют решающее значение, например, валы и фитинги.

- Примеры марок стали: EN 10305-1 (для прецизионных стальных труб).

13. +CR (холоднокатаный)

Холоднокатаный (ХК) Сталь обрабатывается при комнатной температуре, в результате чего получается более прочный продукт с лучшей отделкой поверхности, чем горячекатаная сталь.

- Цель: Позволяет производить более прочный, точный и качественный продукт.

- Приложения: Распространено в автомобильных деталях, бытовой технике и строительстве.

- Примеры марок стали: EN 10130 (для холоднокатаной стали).

Заключение: выбор правильной термообработки для стальных труб

Выбор подходящей термообработки для стальных труб зависит от области применения, механических свойств и факторов окружающей среды. Такие термообработки, как нормализация, отпуск и закалка, служат различным целям улучшения ударной вязкости, прочности или пластичности, и выбор правильного метода может иметь значение для производительности и долговечности.

Понимая основные виды термообработки, описанные выше, вы можете принимать обоснованные решения, которые соответствуют конкретным потребностям проекта, обеспечивая безопасность, эффективность и долговечность в вашем приложении. Независимо от того, ищете ли вы трубы для сред с высоким давлением, химической обработки или структурной целостности, правильная термообработка обеспечит вам достижение желаемых механических и эксплуатационных характеристик.