Rura przewodowa powlekana żywicą epoksydową (FBE) ISO 21809-2

- Zastosowana stalowa rura serwisowa: API 5L/ISO 3183 Gr.B-X100, ASTM A53/A106 Gr.B, ASTM A333 Gr.1/3/6, ASTM A671/A672/A691

Rura przewodowa powlekana żywicą epoksydową (FBE) ISO 21809-2

Nasza rura przewodowa powlekana żywicą epoksydową (FBE) zgodna z normą ISO 21809-2 została zaprojektowana tak, aby spełniać rygorystyczne wymagania międzynarodowej normy ISO 21809-2 dotyczącej powłok rur i kształtek do rurociągów w przemyśle naftowym i gazowym. Powłoka FBE jest nakładana poprzez łączenie metodą łączenia, w którym cienka warstwa żywicy epoksydowej jest nakładana na powierzchnię rury, a następnie utwardzana w wysokich temperaturach, co skutkuje powstaniem mocnej, trwałej i odpornej na korozję powłoki. Powłoka zapewnia doskonałą odporność na środowiska kwaśne i zasadowe oraz ochronę przed uszkodzeniami mechanicznymi i ścieraniem. Nasza rura przewodowa powlekana FBE zgodna z normą ISO 21809-2 jest szeroko stosowana w różnych zastosowaniach, w tym w rurociągach do transportu ropy naftowej i gazu, platformach wiertniczych i projektach infrastruktury lądowej. Dzięki doskonałym właściwościom użytkowym nasza rura przewodowa powlekana FBE zapewnia niezawodną pracę, obniżone koszty konserwacji i wydłużoną żywotność systemu rurociągów.

Dane techniczne

| Standard | Rura przewodowa powlekana żywicą epoksydową (FBE) ISO 21809-2 |

| Zastosowana stalowa rura serwisowa | API 5L/ISO 3183 Gr.B-X100, ASTM A53/A106 Gr.B, ASTM A333 Gr.1/3/6, ASTM A671/A672/A691 |

| Zdolność przetwarzania | OD: 38 mm-1620 mm; WT: 2 mm-30 mm |

| Długość | 6-18m |

| Przygotowanie powierzchni | ISO 8501-1/SIS 055900/DIN 55928 Sa 2.5/NACE No.2/SPCC SP10 (Wykończenie prawie białe) |

| Materiał bazowy | Żywica epoksydowa |

| Metoda aplikacji | Malowanie proszkowe elektrostatyczne |

| Odnalezienie | Utwardzanie termiczne |

| Uszczelka | 1. Oba końce rury są ścięte pod kątem 30°+5°/-0° zgodnie z normą ASME B16.25. 2. W przypadku rur o dużej średnicy (OD≥NPS 8″) każda rura jest wyposażona w trzy liny antykolizyjne (3 miejsca) i dwa zawiesia, z plastikowymi osłonami na końcach rur lub wielokrotnego użytku metalowe ochraniacze ścięcia (z materiałem uszczelniającym), luźno zapakowane. 3. W przypadku rur o małej średnicy (OD≤NPS 6″) każda rura jest wyposażona w trzy liny antykolizyjne (3 miejsca), plastikowe osłony na końcach rur i dwa zawiesia na wiązkę (cała wiązka może być owinięta w tkany worek zgodnie z rodzajem powłoki lub wymaganiami klienta) i związana paskami z tworzywa sztucznego (tkane worki są umieszczane pod spodem w celu ochrony powłoki przed zarysowaniami). |

| Technika | Zewnętrzna powłoka antykorozyjna na rurze przewodowej Seamless/LSAW/SSAW/JCOE/UOE/RBE |

| Stan serwisowy | Zaprojektowany zakres temperatur roboczych: -40 ℃ do + 85 ℃ |

| Miejsce pochodzenia | Wyprodukowano w Chinach |

| MOQ | Zależy od ilości zamówienia |

| Transport | Kolej, morze |

Grubość powłoki

| Zakres grubości powłoki | Typowa wartość |

| Minimalna grubość | 300 mikronów |

| Typowa grubość | 300 – 500 mikronów |

| Maksymalna grubość | Zależy od konkretnych wymagań aplikacji |

Wydajność powłoki

| Charakterystyka wydajności | Jednostka | Wartość/wymaganie |

| Przyczepność | MPa | ≥ 10 |

| Odporność na uderzenia | J | ≥ 5 |

| Odłączenie katodowe | promień mm | ≤ 5 (przy 23°C przez 28 dni, -1,5 V) |

| Absorpcja wody | % | ≤ 0,5 |

| Elastyczność | ° na średnicę | Brak pęknięć pod kątem 2,5° na długość średnicy rury |

| Twardość | Brzeg D | ≥ 80 |

| Wytrzymałość dielektryczna | kV/mm | ≥ 40 |

| Odporność na starzenie termiczne | Retencja % | ≥ 85 (po 100 dniach w 100°C) |

| Odporność na mgłę solną | godziny | ≥ 2000 |

| Odporność na naprężenia gleby | Wydłużenie % | ≥ 2,5 |

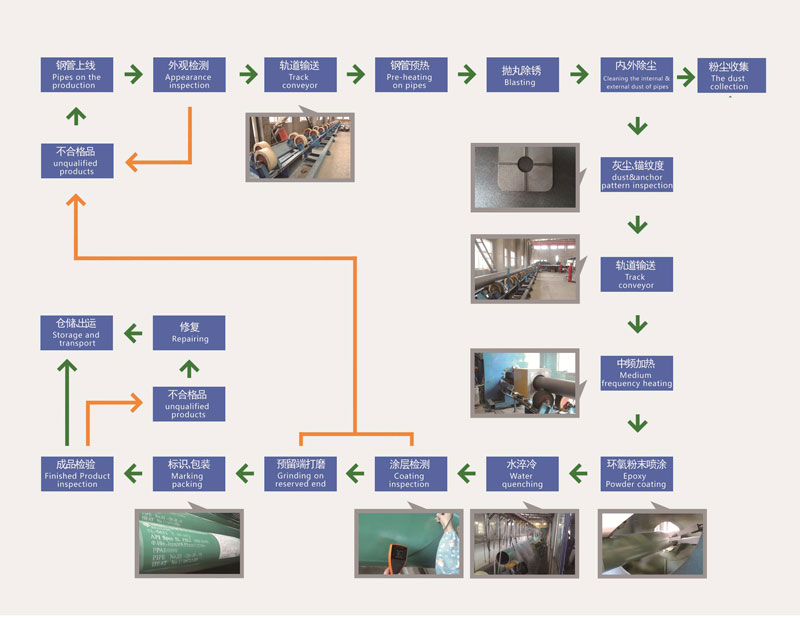

Proces produkcji powłok FBE

Zastosowania rur przewodowych powlekanych ISO 21809-2 FBE

W normie ISO 21809-2 określono wymagania dotyczące stalowych rur przewodowych powlekanych żywicą epoksydową (FBE), które są szeroko stosowane ze względu na ich doskonałą odporność na korozję i ochronę mechaniczną.

Przemysłu naftowo-gazowego:

Rurociągi przesyłowe: Transport ropy naftowej, gazu ziemnego i produktów rafinacji ropy naftowej na duże odległości z zakładów produkcyjnych do rafinerii i centrów dystrybucyjnych.

Linie przepływowe: Rurociągi łączące głowicę odwiertu z zakładami przetwórczymi lub głównymi rurociągami.

Linie zbiorcze: Zbierają ropę naftową i gaz z wielu odwiertów i transportują je do zakładów przetwórczych.

Systemy zaopatrzenia w wodę:

Rurociągi wody pitnej: Rurociągi te dostarczają wodę pitną ze stacji uzdatniania do konsumentów, zapewniając utrzymanie jakości wody poprzez zapobieganie korozji.

Rurociągi irygacyjne: Transport wody do celów rolniczych, gdzie konieczna jest ochrona przed substancjami chemicznymi gleby.

Zastosowania przemysłowe:

Zakłady chemiczne i petrochemiczne: Transportują substancje chemiczne, produkty petrochemiczne i inne płyny przemysłowe, w przypadku których odporność na korozję ma kluczowe znaczenie.

Rurociągi do szlamu: Transport materiałów ściernych, takich jak szlamy kopalniane, zapewniający ochronę przed ścieraniem i korozją.

Projekty infrastruktury:

Infrastruktura miejska i wiejska: Rury stosowane w miejskich wodociągach, kanalizacjach i innych instalacjach użyteczności publicznej.

Elektrownie: Rurociągi do wody chłodzącej i innych mediów, gdzie istotna jest trwałość i niezawodność.

Środowiska morskie i przybrzeżne:

Instalacje portowe i dokowe: Rurociągi narażone na działanie wody morskiej i trudnych warunków przybrzeżnych, chroniące przed korozją słoną wodą.

Instalacje odsalania: Transport wody morskiej do i z zakładów odsalania, zapewniający wysoką odporność na środowisko zasolone.

Miejsca do przechowywania:

Farmy zbiornikowe: Rurociągi łączące zbiorniki magazynowe różnych cieczy i gazów, zapewniające długoterminową integralność i bezpieczeństwo.

Systemy ciepłownicze:

Rurociągi gorącej wody: Transport gorącej wody do sieci ciepłowniczych, wymagający powłok odpornych na wysokie temperatury i zapobiegających korozji.

Przemysł wydobywczy:

Rurociągi odpadowe: Transport odpadów wydobywczych, wymagających dużej odporności na ścieranie i korozję.

Linie ługowania: Rurociągi stosowane w procesach hydrometalurgicznych, w których stosowane są agresywne chemikalia.