Pękanie środowiskowe: HB, HIC, SWC, SOHIC, SSC, SZC, HSC, HE, SCC

Wstęp

W branżach, w których materiały są poddawane trudnym warunkom — takim jak przemysł naftowy i gazowy, przetwórstwo chemiczne i wytwarzanie energii — zrozumienie i zapobieganie pęknięciom środowiskowym ma kluczowe znaczenie. Tego typu pęknięcia mogą prowadzić do katastrofalnych awarii, kosztownych napraw i poważnych zagrożeń dla bezpieczeństwa. Ten wpis na blogu zapewni szczegółowy i profesjonalny przegląd różnych form pęknięć środowiskowych, takich jak HB, HIC, SWC, SOHIC, SSC, SZC, HSC, HE i SCC, w tym ich rozpoznawanie, mechanizmy leżące u podstaw i strategie zapobiegania.

1. Pęcherze wodorowe (HB)

Uznanie:

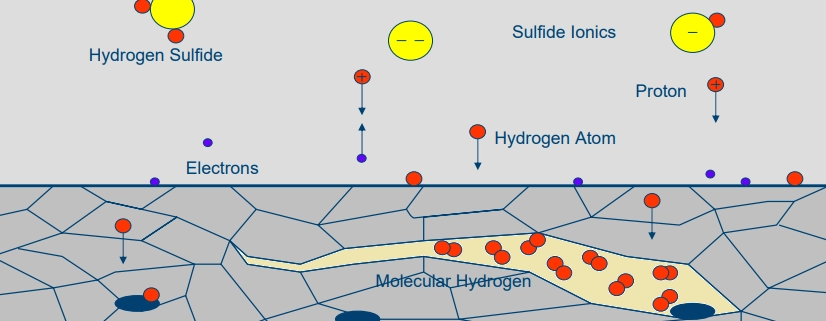

Pęcherze wodorowe charakteryzują się powstawaniem pęcherzy lub wypukłości na powierzchni materiału. Te pęcherze powstają w wyniku penetracji materiału przez atomy wodoru i gromadzenia się ich w wewnętrznych defektach lub wtrąceniach, tworząc cząsteczki wodoru, które wytwarzają zlokalizowane wysokie ciśnienie.

Mechanizm:

Atomy wodoru dyfundują do materiału, zazwyczaj stali węglowej, i łączą się w wodór cząsteczkowy w miejscach zanieczyszczeń lub pustych przestrzeni. Ciśnienie tych cząsteczek wodoru tworzy pęcherze, osłabiając materiał i prowadząc do dalszej degradacji.

Zapobieganie:

- Wybór materiału: Należy stosować materiały o niskiej zawartości zanieczyszczeń, szczególnie stale o niskiej zawartości siarki.

- Powłoki ochronne: Stosowanie powłok zapobiegających przedostawaniu się wodoru.

- Ochrona katodowa: Wdrażanie systemów ochrony katodowej w celu ograniczenia absorpcji wodoru.

2. Pękanie wywołane wodorem (HIC)

Uznanie:

Pęknięcia wywołane wodorem (HIC) są identyfikowane przez pęknięcia wewnętrzne, które często biegną równolegle do kierunku walcowania materiału. Pęknięcia te są zazwyczaj zlokalizowane wzdłuż granic ziaren i nie rozciągają się na powierzchnię materiału, co utrudnia ich wykrycie, dopóki nie wystąpią znaczne uszkodzenia.

Mechanizm:

Podobnie jak pęcherze wodorowe, atomy wodoru wnikają do materiału i rekombinują, tworząc wodór cząsteczkowy w wewnętrznych wnękach lub inkluzjach. Ciśnienie generowane przez te cząsteczki powoduje wewnętrzne pęknięcia, co narusza integralność strukturalną materiału.

Zapobieganie:

- Wybór materiału: Wybieraj stale o niskiej zawartości siarki i obniżonym poziomie zanieczyszczeń.

- Obróbka cieplna: Stosuj odpowiednie procesy obróbki cieplnej w celu udoskonalenia mikrostruktury materiału.

- Środki ochronne: Aby zapobiec absorpcji wodoru, należy stosować powłoki i ochronę katodową.

3. Pękanie wywołane wodorem zorientowane na naprężenie (SOHIC)

Uznanie:

SOHIC to rodzaj pęknięć indukowanych wodorem, które występują w obecności zewnętrznego naprężenia rozciągającego. Rozpoznaje się je po charakterystycznym schodkowym lub schodkowym wzorze pęknięć, często obserwowanym w pobliżu spoin lub innych obszarów o wysokim naprężeniu.

Mechanizm:

Pękanie wywołane wodorem i naprężenie rozciągające prowadzą do poważniejszego i wyraźniejszego wzoru pęknięć. Obecność naprężeń zaostrza skutki kruchości wodorowej, powodując stopniowe rozprzestrzenianie się pęknięcia.

Zapobieganie:

- Zarządzanie stresem: Wdrażaj metody łagodzenia stresu, aby zredukować stres szczątkowy.

- Wybór materiału: Stosować materiały o wyższej odporności na kruchość wodorową.

- Środki ochronne: Nałóż powłoki ochronne i zastosuj ochronę katodową.

4. Pękanie naprężeniowe siarczkowe (SSC)

Uznanie:

Pękanie naprężeniowe siarczkowe (SSC) objawia się kruchymi pęknięciami w stalach o wysokiej wytrzymałości narażonych na środowisko siarkowodoru (H₂S). Pęknięcia te są często międzykrystaliczne i mogą rozprzestrzeniać się szybko pod wpływem naprężeń rozciągających, co prowadzi do nagłych i katastrofalnych awarii.

Mechanizm:

W obecności siarkowodoru atomy wodoru są absorbowane przez materiał, co prowadzi do kruchości. Ta kruchość zmniejsza zdolność materiału do wytrzymywania naprężeń rozciągających, co powoduje kruche pękanie.

Zapobieganie:

- Wybór materiału: Zastosowanie materiałów odpornych na kwaśne środowisko i o kontrolowanym poziomie twardości.

- Kontrola środowiska: Ograniczanie narażenia na siarkowodór lub stosowanie inhibitorów w celu zminimalizowania jego wpływu.

- Powłoki ochronne: Nakładanie powłok stanowiących barierę przed siarkowodorem.

5. Pękanie stopniowe (SWC)

Uznanie:

Pękanie schodkowe lub wodorowe występuje w stalach o wysokiej wytrzymałości, szczególnie w konstrukcjach spawanych. Rozpoznaje się je po zygzakowatym lub schodkowym wzorze pęknięć, zwykle obserwowanym w pobliżu spoin.

Mechanizm:

Pękanie stopniowe występuje z powodu połączonych efektów kruchości wodorowej i naprężeń szczątkowych ze spawania. Pęknięcie rozprzestrzenia się stopniowo, podążając najsłabszą ścieżką przez materiał.

Zapobieganie:

- Obróbka cieplna: W celu zmniejszenia naprężeń szczątkowych należy stosować obróbkę cieplną przed i po spawaniu.

- Wybór materiału: Wybieraj materiały o lepszej odporności na kruchość wodorową.

- Wypalanie wodorem: Po spawaniu należy wdrożyć procedurę wypalania wodorem w celu usunięcia pochłoniętego wodoru.

6. Pękanie cynku naprężeniowego (SZC)

Uznanie:

Pękanie cynku naprężeniowego (SZC) występuje w stalach ocynkowanych. Rozpoznaje się je po pęknięciach międzykrystalicznych, które mogą prowadzić do rozwarstwienia powłoki cynkowej i późniejszego uszkodzenia konstrukcyjnego stali pod spodem.

Mechanizm:

Połączenie naprężeń rozciągających w powłoce cynkowej i narażenia na środowisko korozyjne powoduje SZC. Naprężenia w powłoce, w połączeniu z czynnikami środowiskowymi, prowadzą do pękania międzykrystalicznego i awarii.

Zapobieganie:

- Kontrola powłoki: Aby uniknąć nadmiernych naprężeń, należy zadbać o odpowiednią grubość powłoki cynkowej.

- Zagadnienia projektowe: Unikaj ostrych zakrętów i narożników, które mogą powodować koncentrację naprężeń.

- Kontrola środowiska: Ogranicz narażenie na działanie czynników korozyjnych, które mogą nasilać powstawanie pęknięć.

7. Pękanie naprężeniowe wodorowe (HSC)

Uznanie:

Pękanie naprężeniowe wodorowe (HSC) jest formą kruchości wodorowej w stalach o wysokiej wytrzymałości wystawionych na działanie wodoru. Charakteryzuje się nagłym kruchym pęknięciem pod wpływem naprężenia rozciągającego.

Mechanizm:

Atomy wodoru dyfundują do stali, powodując kruchość. Ta kruchość znacznie zmniejsza wytrzymałość materiału, czyniąc go podatnym na pękanie i nagłe uszkodzenia pod wpływem naprężeń.

Zapobieganie:

- Wybór materiału: Wybieraj materiały o mniejszej podatności na kruchość wodorową.

- Kontrola środowiska: Zminimalizuj narażenie na wodór podczas przetwarzania i serwisowania.

- Środki ochronne: Aby zapobiec przedostawaniu się wodoru, należy stosować powłoki ochronne i ochronę katodową.

8. Kruchość wodorowa (HE)

Uznanie:

Kruchość wodorowa (HE) to ogólne określenie utraty elastyczności i późniejszego pękania lub złamania materiału z powodu absorpcji wodoru. Często rozpoznaje się nagłą i kruchą naturę pęknięcia.

Mechanizm:

Atomy wodoru wnikają w strukturę sieciową metalu, znacznie zmniejszając jego ciągliwość i wytrzymałość. Pod wpływem naprężeń kruchy materiał jest podatny na pękanie i uszkodzenia.

Zapobieganie:

- Wybór materiału: Stosuj materiały odporne na kruchość wodorową.

- Kontrola wodoru: Aby zapobiec absorpcji wodoru, należy kontrolować jego ekspozycję na wodór podczas produkcji i użytkowania.

- Powłoki ochronne: Nałóż powłoki zapobiegające przedostawaniu się wodoru do materiału.

9. Pękanie korozyjne naprężeniowe (SCC)

Uznanie:

Pękanie korozyjne naprężeniowe (SCC) charakteryzuje się drobnymi pęknięciami, które zazwyczaj rozpoczynają się na powierzchni materiału i rozprzestrzeniają się przez jego grubość. SCC występuje, gdy materiał jest narażony na środowisko korozyjne pod wpływem naprężenia rozciągającego.

Mechanizm:

SCC wynika z połączonych efektów naprężenia rozciągającego i środowiska korozyjnego. Na przykład SCC wywołane przez chlorek jest częstym problemem w stalach nierdzewnych, gdzie jony chlorkowe ułatwiają inicjację pęknięć i rozprzestrzenianie się pod wpływem naprężenia.

Zapobieganie:

- Wybór materiału: Wybierz materiały odporne na konkretne typy SCC właściwe dla danego środowiska.

- Kontrola środowiska: Zmniejszyć stężenie związków żrących, np. chlorków, w środowisku pracy.

- Zarządzanie stresem: Należy stosować wyżarzanie odprężające i starannie projektować, aby zminimalizować naprężenia szczątkowe przyczyniające się do powstawania SCC.

Wniosek

Pękanie środowiskowe stanowi złożone i wieloaspektowe wyzwanie dla branż, w których integralność materiałów ma kluczowe znaczenie. Zrozumienie konkretnych mechanizmów stojących za każdym rodzajem pęknięć — takich jak HB, HIC, SWC, SOHIC, SSC, SZC, HSC, HE i SCC — jest niezbędne do skutecznego zapobiegania. Wdrażając strategie takie jak dobór materiałów, zarządzanie naprężeniami, kontrola środowiska i powłoki ochronne, branże mogą znacznie zmniejszyć ryzyko związane z tymi formami pęknięć, zapewniając bezpieczeństwo, niezawodność i długowieczność swojej infrastruktury.

W miarę rozwoju technologicznego ewoluują również metody walki z pękaniem środowiskowym. To sprawia, że ciągłe badania i rozwój są niezbędne do utrzymania integralności materiałów w coraz bardziej wymagających środowiskach.