Specyfikacja API 5DP Rura wiertnicza: kompleksowy przewodnik

Wprowadzenie Specyfikacja API 5DP Rura wiertnicza

Rury wiertnicze są kluczowymi elementami w przemyśle naftowym i gazowym, stanowiąc kręgosłup operacji wiertniczych. Rury te łączą wiertnicę z wiertłem, przenosząc moc i płyn wiertniczy w celu tworzenia otworów wiertniczych na powierzchni ziemi. Ten blog zawiera szczegółowe omówienie specyfikacji API 5DP Drill Pipes, w tym ich procesu produkcyjnego, typów, połączeń, klas i nie tylko. Celem jest wyposażenie Cię w praktyczną wiedzę i rozwiązania, które pomogą Ci poruszać się po zawiłościach efektywnego korzystania z rur wiertniczych.

Co jest Specyfikacja API 5DP Rura wiertnicza?

Rura wiertnicza to ciężka, bezszwowa, pusta rura, która obraca wiertło i krąży płynem wiertniczym podczas operacji wiercenia. Jest zaprojektowana tak, aby wytrzymać znaczne naprężenia, w tym skręcanie, rozciąganie i ciśnienie, a jednocześnie jest wystarczająco lekka, aby łatwo obsługiwać platformę wiertniczą.

Kluczowe funkcje rur wiertniczych:

- Przenoszenie mocy: Rury wiertnicze przenoszą ruch obrotowy z urządzenia wiertniczego na wiertło.

- Obieg płynu wiertniczego: Umożliwiają cyrkulację płuczki wiertniczej, która chłodzi wiertło, przenosi zwierciny na powierzchnię i stabilizuje otwór wiertniczy.

- Wydłużanie przewodu wiertniczego: W miarę postępu wierceń do przewodu wiertniczego dodawane są kolejne odcinki rury wiertniczej, aby osiągnąć większe głębokości.

Proces produkcyjny rur wiertniczych zgodnych ze specyfikacją API 5DP

Produkcja rur wiertniczych to ściśle kontrolowany proces mający na celu zapewnienie, że produkt końcowy spełnia najsurowsze normy wymagane w operacjach wiertniczych.

Proces produkcji rur wiertniczych

1. Wybór materiału

- Stal wysokiej jakości: Proces rozpoczyna się od wybrania stali wysokiej jakości, zazwyczaj stopowej, takiej jak AISI 4130 lub 4140, znanej ze swojej wysokiej wytrzymałości i odporności.

- Skład chemiczny: Skład stali jest starannie kontrolowany w celu uzyskania pożądanych właściwości mechanicznych, w tym odporności na zużycie, zmęczenie i korozję.

2. Formowanie rur

- Produkcja bezszwowa: Stal jest podgrzewana i przebijana, tworząc pustą rurę, która jest wydłużana i walcowana, tworząc korpus rury wiertniczej.

- Spawanie (opcjonalnie): W przypadku niektórych typów rur, blachy stalowe mogą być walcowane i spawane.

3. Obróbka cieplna

- Hartowanie i odpuszczanie: Rury poddawane są obróbce cieplnej mającej na celu poprawę ich właściwości mechanicznych, dzięki czemu wytrzymują trudy wiercenia.

4. Denerwujące

- Zakończ rozczarowujące: Końce rury są pogrubiane, aby zwiększyć ich wytrzymałość. Proces ten, znany jako spęczanie, jest kluczowy dla zwiększenia trwałości rury w miejscach połączeń.

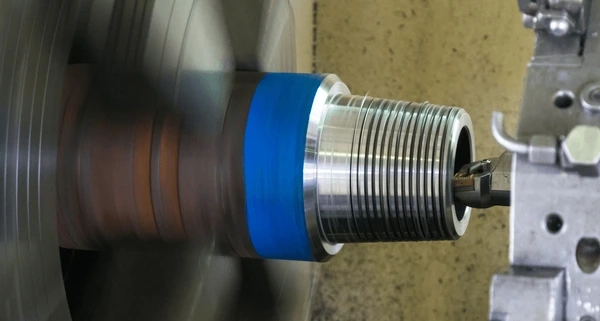

5. Spawanie narzędzi

- Mocowanie złączy narzędziowych: Złącza narzędziowe są przyspawane do końców rury, tworząc połączenia łączące poszczególne sekcje przewodu wiertniczego.

6. Twarde opasanie

- Powłoka odporna na zużycie: Aby zabezpieczyć złącza narzędzi przed zużyciem i wydłużyć żywotność rury, do ich połączeń stosuje się stop odporny na zużycie.

7. Kontrola i testowanie

- Badania nieniszczące: Każda rura wiertnicza przechodzi rygorystyczne testy, obejmujące badanie ultradźwiękowe i magnetyczno-proszkowe, w celu wykluczenia jakichkolwiek wad.

- Kontrola wymiarowa: Rury są mierzone tak, aby spełniały wymagane specyfikacje.

8. Znakowanie i powlekanie

- Identyfikacja: Na każdej rurze znajdują się istotne informacje, takie jak klasa, rozmiar i producent.

- Powłoka ochronna: Aby zabezpieczyć rury na czas transportu i przechowywania, pokrywa się je powłoką odporną na korozję.

Rodzaje specyfikacji API 5DP Rura wiertnicza

Istnieje kilka rodzajów rur wiertniczych, z których każda jest przeznaczona do konkretnych zastosowań:

1. Standardowa rura wiertnicza

- Opis: Najbardziej powszechny typ rury wiertniczej stosowany w standardowych operacjach wiertniczych.

- Aplikacja: Nadaje się do konwencjonalnych odwiertów w środowiskach lądowych i morskich.

2. Ciężka rura wiertnicza (HWDP)

- Opis: Grubsza i cięższa od standardowej rury wiertniczej, HWDP została zaprojektowana w celu zwiększenia ciężaru przewodu wiertniczego, zmniejszenia wyboczenia i poprawy stabilności.

- Aplikacja: Idealny do wierceń kierunkowych i odwiertów o dużym zasięgu.

3. Rura wiertnicza spiralna

- Opis: Ten typ wiertła charakteryzuje się spiralnym rowkiem, który zmniejsza tarcie i zużycie podczas wiercenia.

- Aplikacja: Stosowany w operacjach, w których redukcja tarcia ma kluczowe znaczenie.

4. Rura wiertnicza kwadratowa

- Opis: Mniej popularny typ o kwadratowym przekroju poprzecznym, zapewniający większą sztywność.

- Aplikacja: Stosowane w szczególnych scenariuszach wierceń wymagających sztywnego przewodu wiertniczego.

5. Rura wiertnicza sześciokątna

- Opis: Podobna do rury wiertniczej kwadratowej, ale o sześciokątnym przekroju poprzecznym, co zapewnia zwiększoną wytrzymałość na skręcanie.

- Aplikacja: Nadaje się do wiercenia przy wysokim momencie obrotowym.

Jakie są procesy końcowe rur wiertniczych zgodnych ze specyfikacją API 5DP?

W kontekście rur wiertniczych terminy IU, UE, I IEU odnoszą się do różnych procesów końcowych, które przygotowują końce rur wiertniczych do połączeń. Procesy te są kluczowe dla zapewnienia, że końce rur wiertniczych są trwałe, prawidłowo wyrównane i nadają się do gwintowania i łączenia z innymi komponentami w rurze wiertniczej.

IU EU IEU końcówek rur wiertniczych

1. Wewnętrzne zaburzenie (IU)

- Opis: W procesie spęczania wewnętrznego (IU) zmniejsza się wewnętrzna średnica rury, co powoduje powstanie grubszej ścianki na końcach rury.

- Zamiar: To pogrubienie zwiększa wytrzymałość końcówek rur, dzięki czemu stają się one bardziej odporne na naprężenia i zużycie występujące podczas operacji wiertniczych.

- Aplikacja: Rury IU stosuje się w sytuacjach, w których średnica wewnętrzna rury wiertniczej ma kluczowe znaczenie, np. podczas wierceń pod wysokim ciśnieniem, gdzie niezbędne jest utrzymanie stałego otworu.

2. Zderzenie zewnętrzne (UE)

- Opis: Spęczanie zewnętrzne (EU) polega na zwiększeniu grubości ścianki rury na zewnętrznej średnicy jej końców.

- Zamiar: Proces ten wzmacnia końce rur i zwiększa ich trwałość, zwłaszcza w miejscach, w których rura wiertnicza jest najbardziej narażona na zużycie i uderzenia.

- Aplikacja: Rury wiertnicze EU są powszechnie stosowane w standardowych operacjach wiertniczych, w których priorytetem jest wytrzymałość zewnętrzna i odporność na uderzenia.

3. Wewnętrzno-zewnętrzne zdenerwowanie (IEU)

- Opis: Spęczanie wewnętrzno-zewnętrzne (IEU) łączy spęczanie wewnętrzne i zewnętrzne, w którym końce rur zostają pogrubione wewnętrznie i zewnętrznie.

- Zamiar: Proces podwójnego zagęszczania zapewnia maksymalną wytrzymałość i trwałość na końcu rury wiertniczej, oferując zwiększoną odporność na siły wewnętrzne i zewnętrzne.

- Aplikacja: Rury IEU są zazwyczaj stosowane w bardziej wymagających warunkach wiertniczych, takich jak głębokie odwierty, scenariusze wysokiego ciśnienia i wiercenia kierunkowe, gdzie niezbędne jest wzmocnienie wewnętrzne i zewnętrzne.

Połączenia złączy narzędziowych rur wiertniczych zgodnych ze specyfikacją API 5DP

Połączenia między sekcjami rur wiertniczych są krytyczne dla zachowania integralności przewodu wiertniczego. Rury wiertnicze API 5DP charakteryzują się różnymi typami połączeń:

1. Wewnętrzne połączenie spłukiwania (IF)

- Opis: Zaprojektowano z płaskim profilem wewnętrznym, aby zminimalizować spadki ciśnienia i turbulencje.

- Aplikacja: Stosowany w środowiskach wiertniczych, w których występuje wysokie ciśnienie.

2. Połączenie pełnootworowe (FH)

- Opis: Posiada większy otwór zapewniający lepszy przepływ płynu, dzięki czemu nadaje się do głębokich studni.

- Aplikacja: Idealny do głębokich wierceń.

3. Połączenie API Regular (API REG)

- Opis: Standardowy typ połączenia, znany ze swojej wytrzymałości i łatwości użytkowania.

- Aplikacja: Stosowane powszechnie w standardowych operacjach wiertniczych.

4. Połączenie numeryczne (NC)

- Opis: Połączenie klasy premium o dużym momencie obrotowym, często o konstrukcji dwuramiennej.

- Aplikacja: Nadaje się do trudnych warunków wiercenia.

Czym są pojęcia Pin i Box w specyfikacji API 5DP Drill Pipe?

Przypnij i wpisz odnoszą się do dwóch uzupełniających się końców połączenia rury wiertniczej, które umożliwiają bezpieczne połączenie odcinków rury w ciągu wiertniczym. Ten system połączeń jest krytyczny dla utrzymania integralności i stabilności ciągu wiertniczego podczas operacji wiertniczych.

Szpilka

- Opis: Pin to męski koniec połączenia. Jest stożkowy i gwintowany, co pozwala na wkręcenie go do skrzynki.

- Projekt: Zewnętrzne gwinty sworznia są precyzyjnie przycięte i dopasowane do wewnętrznych gwintów skrzynki, co gwarantuje ścisłe i bezpieczne dopasowanie.

- Funkcjonować: Kołek zaprojektowano tak, aby łączył się bezpiecznie z obudową, tworząc solidne i szczelne połączenie, wytrzymujące wysokie ciśnienia, siły skrętne i wibracje występujące podczas wiercenia.

Skrzynka

- Opis: Box to żeński koniec połączenia. Jest on również gwintowany wewnętrznie, aby pomieścić Pin.

- Projekt: Wewnętrzne gwinty skrzynki są precyzyjnie obrabiane maszynowo i pasują do gwintów sworznia, co pozwala na uzyskanie bezpiecznego i szczelnego połączenia.

- Funkcjonować: Skrzynka przyjmuje sworzeń, co tworzy solidne połączenie gwarantujące, że sekcje rury wiertniczej pozostaną połączone i wyrównane podczas operacji wiercenia.

Znaczenie połączeń pinowych i skrzynkowych

- Integralność strukturalna: Połączenie typu Pin and Box zapewnia bezpieczne mocowanie odcinków rury wiertniczej, zachowując integralność strukturalną przewodu wiertniczego.

- Odporność na ciśnienie: Połączenia te zaprojektowano tak, aby wytrzymywały wysokie ciśnienia wewnętrzne powstające na skutek cyrkulacji płynu wiertniczego.

- Łatwość użytkowania: Połączenia typu Pin and Box zaprojektowano z myślą o łatwym montażu i demontażu, umożliwiając szybką wymianę i regulację przewodu wiertniczego.

Aplikacje

- Rury wiertnicze: Połączenia typu Pin and Box stosowane są we wszystkich rurach wiertniczych, w tym standardowych, ciężkich i specjalistycznych.

- Połączenia narzędzi: Tego typu połączenia wykorzystuje się również w złączach narzędziowych, czyli grubszych, cięższych odcinkach rur wiertniczych, które zapewniają dodatkową wytrzymałość i trwałość.

Gatunki, średnice, zakresy długości i zastosowania

Rury wiertnicze występują w różnych gatunkach, średnicach i długościach, dostosowanych do różnych warunków wiercenia:

Klas

- E-75: Stosowane powszechnie przy ogólnych operacjach wiertniczych.

- X-95: Zapewnia większą wytrzymałość i nadaje się do głębszych studni.

- G-105: Zapewnia doskonałą odporność na zmęczenie, co czyni go idealnym do wiercenia otworów o dużym zasięgu.

- S-135: Najwyższy stopień wytrzymałości, stosowany w odwiertach o bardzo dużej głębokości i wysokim ciśnieniu.

Średnice i długości

- Średnice: Zwykle mieszczą się w przedziale od 2 3/8″ do 6 5/8″.

- Długości: Dostępne są długości od 27 do 31 stóp, a długości niestandardowe są dostępne w zależności od potrzeb projektu.

Aplikacje według stopnia

- E-75: Wiercenia lądowe w warunkach standardowych.

- X-95: Głębokie studnie o umiarkowanym ciśnieniu.

- G-105: Odwierty o dużym zasięgu i wiercenia z dużym momentem obrotowym.

- S-135: Studnie ultragłębokie, wysokociśnieniowe i wysokotemperaturowe.

Pakowanie, przechowywanie, konserwacja i transport

Prawidłowe obchodzenie się z rurami wiertniczymi ma kluczowe znaczenie dla zachowania ich integralności i wydłużenia ich żywotności.

Uszczelka

- Pakietowanie: Rury wiertnicze są zazwyczaj łączone w wiązki, co ułatwia ich obsługę i transport.

- Nasadki ochronne: Oba końce rury wiertniczej posiadają zaślepki ochronne, zapobiegające uszkodzeniu gwintów.

Składowanie

- Przechowywanie w pomieszczeniach: Rury wiertnicze należy w miarę możliwości przechowywać w pomieszczeniach, aby chronić je przed działaniem czynników atmosferycznych.

- Podwyższone miejsce do przechowywania: Rury należy przechowywać na stojakach nad ziemią, aby zapobiec ich kontaktowi z wilgocią i zanieczyszczeniami.

Konserwacja

- Regularne kontrole: Rury wiertnicze należy regularnie sprawdzać pod kątem oznak zużycia, korozji lub uszkodzeń.

- Ponowne nawlekanie: W przypadku uszkodzenia gwintu należy go ponownie przyciąć, aby zapewnić trwałe połączenie.

Transport

- Bezpieczne ładowanie: Rury wiertnicze powinny być bezpiecznie załadowane na ciężarówki lub przyczepy, aby zapobiec ich przemieszczaniu się podczas transportu.

- Zastosowanie kołysek: Rury należy transportować w uchwytach, aby zapobiec ich wygięciu lub uszkodzeniu.

Wniosek

Specyfikacja API 5DP Rura wiertnicza jest krytycznym elementem operacji wiertniczych, zaprojektowanym tak, aby wytrzymać trudne warunki występujące podczas wydobywania ropy naftowej i gazu. Zrozumienie procesu produkcyjnego, typów, połączeń, klas i obsługi rur wiertniczych jest niezbędne do optymalizacji ich wydajności i zapewnienia bezpiecznych, wydajnych operacji wiertniczych.

Przestrzegając najlepszych praktyk w zakresie doboru, przechowywania i konserwacji rur wiertniczych, operatorzy mogą wydłużyć żywotność swojego sprzętu, obniżyć koszty operacyjne i zminimalizować ryzyko awarii. Ten kompleksowy przewodnik jest cennym źródłem dla profesjonalistów w branży wiertniczej, oferującym praktyczne spostrzeżenia i rozwiązania wyzwań związanych z rurami wiertniczymi.