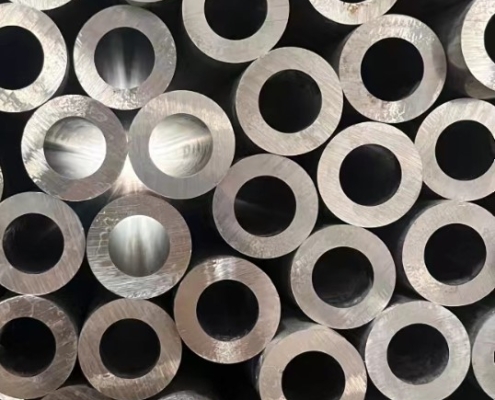

フューチャー・エナジー・スチールは高品質のシームレス鋼を提供しています 精密チューブ DIN 2391およびEN 10305-1規格に準拠したこれらの精密チューブは、高圧油圧システム、自動車工学、機械用途に広く使用されています。St35、St45、St52、E215、E235、E355などの高品質の材料で作られたこれらの精密チューブは、優れた強度、靭性、硬化性を保証します。高度な圧延設備と熱処理技術により、あらゆる産業ニーズに優れた性能と信頼性を保証します。 お問い合わせ お客様の特定の要件を満たすカスタマイズされたソリューションを今すぐご入手ください。

よくある質問

プレシジョンチューブとは何ですか?

精密チューブ 寸法、表面仕上げ、機械的特性に関して厳しい公差と高い精度で製造されたチューブを指します。これらのチューブは、精度と信頼性が重要となる用途で使用されます。通常、炭素鋼、ステンレス鋼、アルミニウム、銅などの材料で作られ、さまざまな業界で使用されています。

精密チューブの特徴は何ですか?

厳しい許容範囲: 精密チューブは厳格な寸法公差を持つように製造されており、外径 (OD)、内径 (ID)、壁の厚さが一定であることを保証します。

滑らかな表面仕上げ: 多くの場合、高品質の表面仕上げが施されており、特定の美観または機能要件を満たすように研磨または焼きなまし処理することができます。

素材の種類: さまざまな用途に合わせて、炭素鋼、ステンレス鋼、合金鋼、アルミニウム、銅など、さまざまな材料が用意されています。

製造プロセス:

コールドドローイング: 精密チューブは、寸法精度、表面仕上げ、機械的特性を向上させるために、冷間引抜加工されることがよくあります。

シームレスで溶接: 用途と必要な特性に応じて、シームレス プロセスと溶接プロセスの両方が使用されます。シームレス チューブは均一性と高い耐圧性を提供しますが、溶接チューブは一般にコスト効率に優れています。

熱処理: 精密チューブは、望ましい機械的特性と微細構造を実現するために、焼鈍、焼ならし、焼き戻しなどの熱処理を受ける場合があります。

特別なプロパティ: 使用する材料や加工方法に応じて、耐腐食性、高強度、磁性などの特定の特性を生み出すことができます。

精密チューブの用途は何ですか?

高精度チューブは、高精度、一貫性、性能が重要となるさまざまな用途で利用されています。一般的な用途には次のようなものがあります。

自動車産業:

燃料噴射システム: 最適なパフォーマンスを得るために正確な寸法を必要とする燃料ラインおよび噴射システムに使用されます。

ショックアブソーバー: ショックアブソーバーコンポーネントに正確な寸法と滑らかな表面を提供します。

医療業界:

外科用器具: 精度が重要な外科用ツールや器具の製造に使用されます。

カテーテルと針: 生体適合性と正確な寸法が求められる医療機器に使用されます。

航空宇宙産業:

油圧および燃料システム: 高い強度と正確な許容誤差により、航空機の油圧ラインや燃料システムに使用されます。

着陸装置コンポーネント: 重要な着陸装置部品に構造的なサポートと精度を提供します。

産業用途:

油圧シリンダー: 寸法精度と表面仕上げの精度のため、油圧シリンダーと空気圧シリンダーには精密チューブが使用されます。

計測機器: ゲージ、センサー、その他の精密機器の製造に使用されます。

エレクトロニクス産業:

冷却システム: 高い熱伝導性と正確な寸法により、電子機器の熱交換器や冷却システムに使用されます。

エネルギー産業:

原子力発電所: 精度と信頼性が最も重要となる熱交換器や蒸気発生器に使用されます。

石油・ガス探査: 掘削作業用の計装および制御システムに使用されます。

精密チューブの製造工程とは?

精密チューブの製造には、高品質と精度を確保するためのいくつかの重要なステップが含まれます。

材料の選択:

望ましい機械的および化学的特性を達成するには、高品質の原材料を選択することが重要です。

コールドドローイング:

チューブはダイスを通して引き抜かれ、直径と壁の厚さが減少すると同時に、表面仕上げと寸法精度が向上します。

熱処理:

チューブは、引張強度、延性、靭性などの機械的特性を高めるために熱処理を受けることがあります。

表面仕上げ:

精密チューブは、特定の用途要件を満たすために、研磨やコーティングなどの追加の表面処理を受けることがよくあります。

品質管理:

チューブが必要な基準と仕様を満たしていることを保証するために、寸法チェック、機械試験、非破壊試験などの厳格な品質管理措置が実施されています。

精密チューブの利点は何ですか?

高次元精度: アセンブリ内の完璧なフィットを保証し、追加の機械加工の必要性を減らします。

優れた表面仕上げ: 美観と機能の目的に不可欠な滑らかな表面を提供します。

多彩な素材オプション: さまざまな環境やパフォーマンス要件に合わせて、さまざまな素材をご用意しています。

カスタマイズ可能なプロパティ: 耐腐食性や高強度など、特定のニーズに合わせてカスタマイズできます。

精密チューブは曲げられますか?

精密チューブは曲げることができますが、チューブの寸法精度と構造の完全性を維持するために、曲げ工程を慎重に管理する必要があります。精密チューブを曲げる方法と留意すべき点は次のとおりです。

精密チューブの曲げ加工:

材料特性:

合金とグレード: 精密チューブの材質とグレードは、曲げやすさに影響します。ステンレス鋼、アルミニウム、または合金鋼で作られたチューブは、一般的に曲げることができますが、具体的な曲げパラメータは異なります。

厚さと直径: 壁が厚く、直径が大きい場合は、歪みを防ぐために、より慎重な取り扱いと特殊な機器が必要になる場合があります。

曲げ方法:

マンドレル曲げ: この方法では、マンドレル(チューブ内部に挿入された支持棒)を使用してチューブの形状を維持し、曲げ加工中にねじれや潰れを防止します。半径の小さい曲げ加工に適しています。

ロータリードロー曲げ: マンドレルが内部を支えながら、ダイの周りにチューブを引っ張ります。精度が高く、精密チューブによく使用されます。

圧縮曲げ: チューブは、型またはダイの周りで圧縮することによって曲げられます。この方法はマンドレル曲げよりも精度が劣りますが、特定の用途には便利です。

考慮事項:

曲げ半径: 精密チューブでは、材料の損傷や完全性の低下を防ぐために、指定された曲げ半径が必要です。最小曲げ半径は、チューブの材料、厚さ、直径によって異なります。

壁の厚さ: 壁が薄いチューブは変形しやすいため、潰れたりしわになったりしないように注意して取り扱う必要があります。

熱処理: 材料によっては、ひび割れやその他の問題のリスクを軽減するために、曲げる前に熱処理を施すと効果的な場合があります。

品質管理:

検査: 精密チューブは曲げ加工後、寸法精度、表面仕上げ、歪みや損傷の兆候がないか検査する必要があります。

テスト: 重要なアプリケーションでは、曲げられたチューブが必要な性能基準を満たしていることを確認するために、追加のテスト(ストレス テストなど)が必要になる場合があります。

用途:

自動車: 排気システム、フレーム部品、その他精密な曲げを必要とする部品に使用されます。

航空宇宙: 精度が重要となる燃料ライン、油圧システム、構造部品に使用されます。

医療機器: 曲げチューブはさまざまな医療機器や装置に使用されており、高い精度と清潔さが求められます。

精密チューブは適切な方法と装置を使用して曲げることができますが、精度と構造的完全性を維持するためには、材料特性、曲げ技術、品質管理に注意を払うことが不可欠です。