パイプ端面取り

鋼管の端部を面取りし、継手を突合せ溶接することで、溶接と接続が容易になり、溶接品質が向上します。ASME B16.25 規格では、許容される面取り角度が指定されており、通常は 30° ~ 37.5° の範囲です。

パイプ端ねじ切り

パイプの端に NPT (ASME B1.20.1)、LP (LINE PIPE の API Spec 5B)、BSP、および OCTG の API スレッドに従ってねじ山が切られているため、他のコンポーネントとの接続が可能になり、密閉性が強化されます。

長さに合わせてカット

パイプの長さが使用要件を満たしていることを確認するために、顧客の仕様に従って長さに合わせて切断します。

防錆コーティング

耐用年数を延ばし、腐食を防止するために、3LPE、3LPP、FBE、または 3M/AkzoNobel/Hempel/Jotun International Paints などの耐腐食コーティングが鋼管の表面に塗布されます。

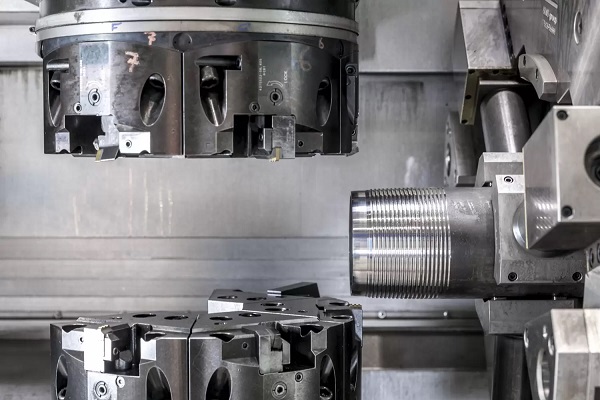

CNC加工

鋼管に対して旋削、フライス加工、穴あけ加工などによる精密加工を行います。

冷間曲げと熱間曲げ

冷間曲げまたは熱間曲げ技術を使用して設計図に従ってパイプを曲げると、パイプラインが特定の形状と角度に適合することが保証されます。

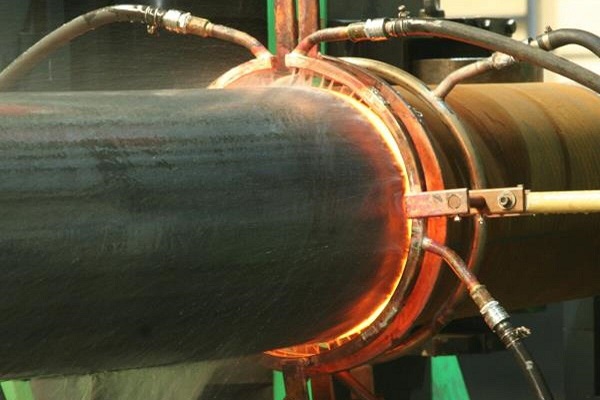

熱誘導膨張

熱誘導加熱技術により管径を拡大し、特殊ニーズに対応した大口径シームレス鋼管を実現します。

溶接

アーク溶接やTIG溶接など様々な溶接技術を用いて鋼管、管継手、フランジなどを接合し、複雑な構造を形成します。

表面処理

サンドブラストや研磨などのプロセスにより表面の滑らかさと接着性が向上し、耐腐食性が強化されます。

熱処理

焼鈍、焼ならし、焼入れ、焼戻しのプロセスを通じて、鋼管の物理的および機械的特性(硬度や靭性など)を向上させます。

マーキングとコーディング

追跡および管理の目的で鋼管にマーキングとコーディングを行います。

ライニング処理

鋼管内部に防食材を塗布して耐食性を高めることは、化学媒体の輸送に適しています。

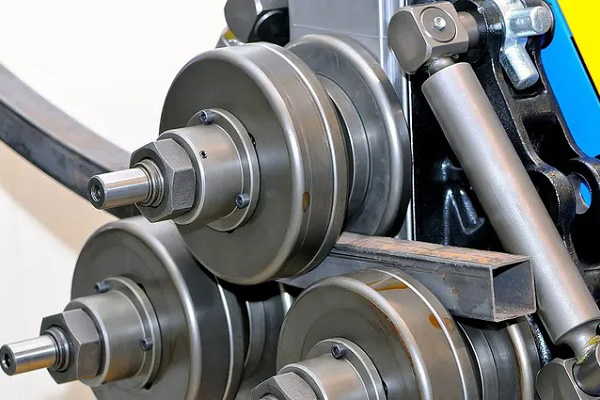

スタンピングと成形

スタンピング装置を使用して、鋼管を特定の形状と部品に成形しました。

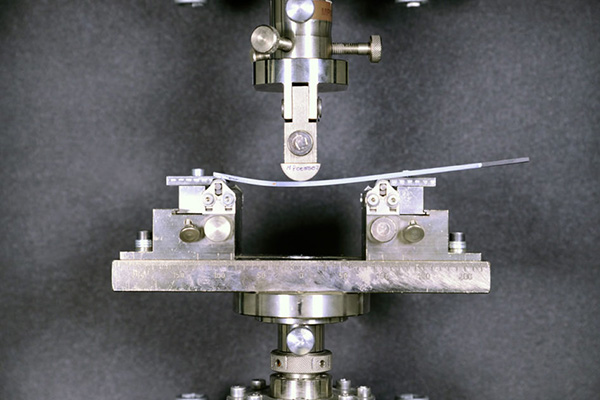

曲げ試験

曲げ試験は、材料、特に金属や複合材料の曲げ強度と延性を評価するために使用される機械的試験です。この試験では、試料が変形または破損するまで試料に負荷をかけ、曲げ力に耐える能力を評価します。

超音波検査

超音波検査技術は、鋼管、管継手、フランジ、鍛造品などの内部欠陥を検査し、品質を確保するために使用されます。

化学分析

化学分析は、材料、特に金属や合金の組成と特性を決定するために使用される基本的な手順です。この分析は、材料が指定された基準と規制要件を満たしていることを確認するために不可欠です。

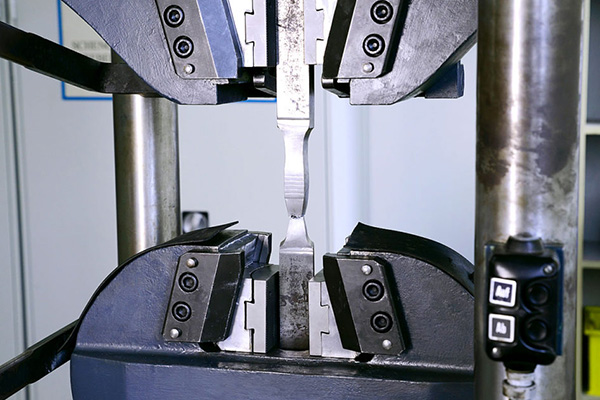

引張試験

引張試験は、材料、特に金属の強度と延性を判断するために使用される基本的な機械試験です。この試験では、破断するまで単軸荷重を試験片に加え、極限引張強度 (UTS)、降伏強度、伸び、絞りなど、さまざまな材料特性を評価できます。

水圧試験

鋼管の静水圧テストを実施して、シール性と圧力耐性を確認します。式: P = 2St/D、ここで P は圧力、S は降伏強度のパーセンテージとして表した管壁の応力、t は壁の厚さ、D は直径です。

HIC および SSC テスト

水素誘起割れ (HIC) および応力腐食割れ (SSC) 試験は、特に石油およびガス産業において、特定の環境における鋼管の亀裂耐性を評価するために不可欠です。HIC 試験は主に水素によって誘起される亀裂を検出するために実施され、SSC 試験は腐食環境における応力を受ける材料の脆さを評価します。

衝撃試験

衝撃試験は、突然の負荷がかかった状態における材料、特に金属の靭性と延性を判断するために使用する重要な評価方法です。この試験は、衝撃力を受けたときに材料がエネルギーを吸収し、破壊に抵抗する能力を評価するのに役立ちます。標準的な衝撃試験には、破壊中に材料が吸収するエネルギーを測定するシャルピー試験とアイゾット試験があります。

硬度試験

硬度試験は、材料の変形、へこみ、引っかき傷に対する耐性を判断するために使用する重要な評価方法です。硬度試験は、HB (BHN)、HRB、HRC、HV など、特に製造業やエンジニアリングの分野で、さまざまな用途に対する材料の適合性を評価するために不可欠な特性です。

平坦化テスト

平坦化試験は、特に溶接継手やパイプ断面における材料の延性と完全性を評価するために使用される機械的試験です。この試験では、試験片に圧縮荷重を加えて、ひび割れを生じることなく変形に耐える能力を判断します。

フレアリングテスト

フレアリング テストは、特に溶接接合部におけるパイプ材料の延性と完全性を評価するために使用される機械的テストです。このテストでは、使用中に遭遇する条件をシミュレートして、曲げや膨張を受けたときの変形に耐える材料の能力を評価します。

フランジングテスト

フランジング テストは、ISO 8494、DIN 50139、ASTM A370 に準拠した機械テストで、チューブの端を 90° 曲げます。このテストでは、塑性変形により、チューブがフランジ形成に適しているかどうかを判断します。このテストでは、応力を受けてもひび割れなく変形する材料の能力を評価し、さまざまな用途におけるフランジ接続の信頼性を確保します。