環境クラッキング: HB、HIC、SWC、SOHIC、SSC、SZC、HSC、HE、SCC

導入

石油・ガス、化学処理、発電など、材料が過酷な環境にさらされる業界では、環境亀裂を理解して防止することが重要です。このような種類の亀裂は、壊滅的な故障、高額な修理、重大な安全リスクにつながる可能性があります。このブログ投稿では、HB、HIC、SWC、SOHIC、SSC、SZC、HSC、HE、SCC などのさまざまな形態の環境亀裂について、その認識、根本的なメカニズム、防止戦略など、詳細かつ専門的な概要を説明します。

1. 水素ブリスター(HB)

認識:

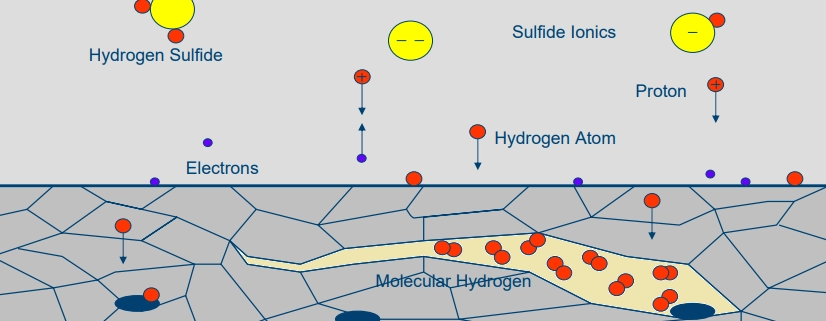

水素ブリスターは、材料の表面にブリスターまたは膨らみが形成されることが特徴です。これらのブリスターは、水素原子が材料に浸透して内部の欠陥または介在物に蓄積し、局所的に高圧を生み出す水素分子を形成することによって発生します。

機構:

水素原子は材料(通常は炭素鋼)に拡散し、不純物や空隙のある場所で分子状水素に再結合します。これらの水素分子からの圧力により気泡が発生し、材料が弱くなり、さらに劣化が進みます。

防止:

- 材料の選択: 不純物の少ない材料、特に硫黄含有量の少ない鋼材を使用します。

- 保護コーティング: 水素の侵入を防ぐコーティングの適用。

- 陰極防食: 水素吸収を減らすための陰極保護システムの導入。

2. 水素誘起割れ(HIC)

認識:

水素誘起割れ (HIC) は、多くの場合、材料の圧延方向と平行に走る内部亀裂によって識別されます。これらの亀裂は通常、粒界に沿って存在し、材料の表面まで伸びることはないため、重大な損傷が発生するまで検出が困難です。

機構:

水素ブリスターと同様に、水素原子が材料に入り込み、内部の空洞または介在物内で再結合して分子状水素を形成します。これらの分子によって発生する圧力によって内部に亀裂が生じ、材料の構造的完全性が損なわれます。

防止:

- 材料の選択: 不純物レベルが低い低硫黄鋼を選択してください。

- 熱処理: 適切な熱処理プロセスを採用して、材料の微細構造を改良します。

- 保護対策: コーティングと陰極保護を使用して水素の吸収を抑制します。

3. 応力配向性水素誘起割れ(SOHIC)

認識:

SOHIC は、外部引張応力が存在する場合に発生する水素誘起割れの一種です。溶接部やその他の高応力領域の近くでよく見られる、特徴的な階段状の割れパターンによって認識されます。

機構:

水素誘起割れと引張応力により、より深刻で特徴的な割れパターンが発生します。応力が存在すると水素脆化の影響が悪化し、割れが段階的に広がります。

防止:

- ストレス管理: 残留応力を軽減するために応力緩和処理を実施します。

- 材料の選択: 水素脆化に対する耐性が高い材料を使用します。

- 保護対策: 保護コーティングと陰極保護を施します。

4. 硫化物応力割れ(SSC)

認識:

硫化物応力割れ (SSC) は、硫化水素環境 (H₂S) にさらされた高強度鋼に脆性亀裂として現れます。これらの亀裂は多くの場合、粒界亀裂であり、引張応力下で急速に伝播し、突然の壊滅的な破損につながる可能性があります。

機構:

硫化水素が存在すると、水素原子が材料に吸収され、脆化を引き起こします。この脆化により、材料の引張応力に対する耐性が低下し、脆性破壊が発生します。

防止:

- 材料の選択: 硬度レベルを制御した耐酸性材料の使用。

- 環境制御: 硫化水素への曝露を減らすか、抑制剤を使用してその影響を最小限に抑えます。

- 保護コーティング: 硫化水素に対するバリアとして機能するコーティングの適用。

5. ステップワイズクラッキング(SWC)

認識:

段階的割れまたは水素割れは、高強度鋼、特に溶接構造物で発生します。これは、溶接部付近で典型的に見られるジグザグまたは階段状の割れパターンによって認識されます。

機構:

段階的な亀裂は、水素脆化と溶接の残留応力の複合効果により発生します。亀裂は、材料の最も弱い経路に沿って段階的に広がります。

防止:

- 熱処理: 残留応力を軽減するために、溶接前および溶接後の熱処理を使用します。

- 材料の選択: 水素脆化に対する耐性が優れた材料を選択してください。

- 水素ベークアウト: 溶接後に吸収された水素を除去するために水素ベークアウト手順を実施します。

6. 応力亜鉛割れ(SZC)

認識:

応力亜鉛割れ (SZC) は、亜鉛コーティングされた (亜鉛メッキされた) 鋼で発生します。これは、亜鉛コーティングの剥離と、それに続く下層の鋼の構造的破損につながる可能性がある粒界亀裂として認識されます。

機構:

亜鉛コーティング内の引張応力と腐食環境への露出の組み合わせにより、SZC が発生します。コーティング内の応力と環境要因が組み合わさると、粒界割れや破損が発生します。

防止:

- コーティングコントロール: 過度のストレスを避けるために、適切な亜鉛コーティングの厚さを確保してください。

- 設計上の考慮事項: ストレスが集中する急な曲がり角やコーナーを避けてください。

- 環境制御: ひび割れを悪化させる可能性のある腐食性環境への露出を減らします。

7. 水素応力割れ(HSC)

認識:

水素応力割れ (HSC) は、水素にさらされた高強度鋼の水素脆化の一種です。引張応力下で突然脆性破壊が発生するのが特徴です。

機構:

水素原子が鋼鉄に拡散し、脆化を引き起こします。この脆化により材料の靭性が大幅に低下し、応力を受けるとひび割れや突然の破損が発生しやすくなります。

防止:

- 材料の選択: 水素脆化の影響を受けにくい材料を選択してください。

- 環境制御: 処理およびサービス中の水素への曝露を最小限に抑えます。

- 保護対策: 水素の侵入を防ぐために、保護コーティングと陰極保護を使用します。

8. 水素脆化(HE)

認識:

水素脆化 (HE) は、水素吸収による材料の弾性の喪失とそれに続く亀裂または破壊の総称です。破壊の突然の脆性的な性質がよく認識されます。

機構:

水素原子が金属の格子構造に入り込み、金属の延性と靭性が大幅に低下します。応力を受けると、脆くなった材料は割れや破損を起こしやすくなります。

防止:

- 材料の選択: 水素脆化に耐性のある材料を使用します。

- 水素制御: 製造中およびサービス中の水素暴露を管理して吸収を防止します。

- 保護コーティング: 水素が材料に侵入するのを防ぐコーティングを施します。

9. 応力腐食割れ(SCC)

認識:

応力腐食割れ (SCC) は、通常、材料の表面で始まり、その厚さ全体に広がる微細な亀裂が特徴です。SCC は、材料が引張応力下で腐食環境にさらされたときに発生します。

機構:

SCC は、引張応力と腐食環境の複合効果によって発生します。たとえば、塩化物による SCC はステンレス鋼でよく見られる問題で、塩化物イオンが応力下で亀裂の発生と伝播を促進します。

防止:

- 材料の選択: 環境に応じて、特定の種類の SCC に耐性のある材料を選択します。

- 環境制御: 動作環境における塩化物などの腐食性物質の濃度を低減します。

- ストレス管理: SCC の原因となる残留応力を最小限に抑えるために、応力緩和アニーリングと慎重な設計を使用します。

結論

環境亀裂は、材料の完全性が極めて重要な業界にとって、複雑で多面的な課題です。効果的な予防には、HB、HIC、SWC、SOHIC、SSC、SZC、HSC、HE、SCC などの各タイプの亀裂の背後にある特定のメカニズムを理解することが不可欠です。材料の選択、応力管理、環境制御、保護コーティングなどの戦略を実施することで、業界はこれらの亀裂に関連するリスクを大幅に削減し、インフラストラクチャの安全性、信頼性、寿命を確保できます。

技術の進歩が進むにつれて、環境によるひび割れに対処する方法も進化していきます。そのため、常に厳しい環境下で材料の完全性を維持するには、継続的な研究開発が不可欠です。