Tubo per linea rivestito in polipropilene a 3 strati ISO 21809-1 (3LPP).

- Tubo di servizio in acciaio applicato: API 5L/ISO 3183 Gr.B-X100, ASTM A53/A106 Gr.B, ASTM A333 Gr.1/3/6, ASTM A671/A672/A691

Tubo per linea rivestito in polipropilene a 3 strati ISO 21809-1 (3LPP).

Il nostro tubo di linea rivestito in polipropilene a 3 strati (3LPP) ISO 21809-1 è progettato per soddisfare i severi requisiti dello standard internazionale ISO 21809-1 per i rivestimenti di tubi e raccordi per condotte nei settori del petrolio e del gas naturale. Il rivestimento 3LPP è costituito da tre strati: uno strato interno di resina epossidica legata a fusione, uno strato intermedio di adesivo e uno strato esterno di polipropilene. Questa esclusiva struttura a tre strati protegge da corrosione, abrasione e danni chimici. Il rivestimento è anche flessibile, rendendolo adatto a molte applicazioni di condotte, tra cui curve e curve complesse. Il nostro tubo di linea rivestito in polipropilene ISO 21809-1 3LPP è ampiamente utilizzato nel trasporto di petrolio, gas e prodotti petrolchimici, nonché in piattaforme offshore e progetti infrastrutturali terrestri. Con le sue eccellenti caratteristiche prestazionali, il nostro tubo di linea rivestito in polipropilene 3LPP garantisce un funzionamento affidabile, costi di manutenzione ridotti e una maggiore durata del sistema di condotte.

Specifiche

| Standard | Tubo per linea rivestito in polipropilene a 3 strati ISO 21809-1 (3LPP). |

| Tubo di servizio in acciaio applicato | API 5L/ISO 3183 Gr.B-X100, ASTM A53/A106 Gr.B, ASTM A333 Gr.1/3/6, ASTM A671/A672/A691 |

| Capacità di elaborazione | diametro esterno: 38 mm-1620 mm; PESO: 2 mm-30 mm |

| Lunghezza | 6-18 metri |

| Preparazione della superficie | ISO 8501-1/SIS 055900/DIN 55928 Sa 2.5/NACE No.2/SPCC SP10 (Finitura metallo quasi bianco) |

| Struttura del rivestimento | Primo strato: strato di primer epossidico; Secondo strato: strato adesivo; Terzo strato: strato di polipropilene ad alta densità |

| Imballaggio | 1. Entrambe le estremità del tubo sono smussate a 30°+5°/-0° secondo ASME B16.25. 2. Per tubi di grande diametro (OD≥NPS 8"), ogni tubo è dotato di tre funi anticollisione (3 posizioni) e due imbracature, con coperture in plastica alle estremità dei tubi o protezioni smussate in metallo riutilizzabili (con panno di tenuta), imballate in modo lasco. 3. Per tubi di piccolo diametro (OD≤NPS 6"), ogni tubo è dotato di tre funi anticollisione (3 posizioni), coperture in plastica alle estremità dei tubi e due imbracature per fascio (l'intero fascio può essere avvolto in un sacchetto intrecciato in base al tipo di rivestimento o alle esigenze del cliente) e legato con strisce di plastica (i sacchetti intrecciati sono posizionati sotto per proteggere il rivestimento dai graffi) |

| Tecnica | Rivestito su tubi senza saldatura/ERW/HFW/LSAW/SSAW/JCOE/UOE/RBE |

| Condizioni di servizio | Intervalli di temperatura di lavoro progettati: da -40 ℃ a +120 ℃; servizio alcalino o acido |

| Luogo d'origine | Made in China |

| MOQ | Dipende dalla quantità dell'ordine |

| Trasporti | Ferrovia, via mare |

Classi di rivestimento e intervalli di temperatura di progetto

| Classe di rivestimento | Materiale dello strato superiore | -40°C | -20°C | 0°C | +20°C | +40°C | +60°C | +80°C | +100°C | +120°C |

| UN | LDPE | X | X | X | X | |||||

| B | MDPE, HDPE | X | X | X | X | X | X | |||

| C* | PP | X | X | X | X | X | ||||

| * L'installazione e il trasporto a temperature inferiori a 0°C possono causare danni meccanici. | ||||||||||

Spessore totale minimo del rivestimento

| Classe A1 | Classe A2 | Classe A3 | Classe B1 | Classe B2 | Classe B3 | Classe C1 | Classe C2 | Classe C3 | |

| Pm≤15 | 1.8 | 2.1 | 2.6 | 1.3 | 1.8 | 2.3 | 1.3 | 1.7 | 2.1 |

| 15<Pm≤50 | 2 | 2.4 | 3 | 1.5 | 2.1 | 2.7 | 1.5 | 1.9 | 2.4 |

| 50<Pm≤130 | 2.4 | 2.8 | 3.5 | 1.8 | 2.5 | 3.1 | 1.8 | 2.3 | 2.8 |

| 130<Pm≤300 | 2.6 | 3.2 | 3.9 | 2.2 | 2.8 | 3.5 | 2.2 | 2.5 | 3.2 |

| PM>300 | 3.2 | 3.8 | 4.7 | 2.5 | 3.3 | 4.2 | 2.5 | 3 | 3.8 |

Prestazioni del rivestimento

| Caratteristica essenziale | Prestazione | Specifica tecnica | |||||||

| Spessore totale del rivestimento | PM | Unità | Valori | ISO 21809-1:2018 | |||||

| Classe A | Classe B | ||||||||

| A1 | A2 | A3 | B1 | B2 | B3 | ||||

| Pm≤15 | Kg/mq | 1.8 | 2.1 | 2.6 | 1.3 | 1.8 | 2.3 | ||

| 15<Pm≤50 | 2 | 2.4 | 3 | 1.5 | 2.1 | 2.7 | |||

| 50<Pm≤130 | 2.4 | 2.8 | 3.5 | 1.8 | 2.5 | 3.1 | |||

| 130<Pm≤300 | 2.6 | 3.2 | 3.9 | 2.2 | 2.8 | 3.5 | |||

| PM>300 | 3.2 | 3.8 | 4.7 | 2.5 | 3.3 | 4.2 | |||

| Temperatura | Unità | Classe A | Classe B | ||||||

| Freno di tensione | a 23°C±3°C | % | 400 | 400 | |||||

| Stress al rendimento | a 23°C±3°C | MPa | 10,0 | 15,0 | |||||

| Continuità | – | – | Esente da difetti e discontinuità, delaminazioni, separazioni e festività | ||||||

| Rientro | a 23°C±3°C | mm | ≤0,3 | ≤0,2 | |||||

| alla massima temperatura di progetto | ≤0,4 | ≤0,4 | |||||||

| Forza d'impatto | a 23°C±3°C | J/mm | >5 | >7 | |||||

| Forza della pelatura | a 23°C | N/mm | ≥10 | ≥18 | |||||

| a 60°C | ≥2,0 | – | |||||||

| a 80°C | – | ≥5,0 | |||||||

| △Tg | – | ℃ | -3,0℃≤ △Tg≤+3,0°C | ||||||

| Stabilità del prodotto durante l'applicazione del processo dello strato superiore in PE | – | % | △MFR≤20 | ||||||

| Scioglimento catodico | a 23°C/28gg; -1,38 V | mm | ≤5,0 | ||||||

| a 65°C/28gg; -1,38 V | ≤4,0 | ||||||||

| Flessibilità | – | Gradi per diametro della lunghezza del tubo | Nessuna fessurazione con un angolo di 2,0° per lunghezza del diametro del tubo | ||||||

| Resistenza all'acqua calda | – | mm | Media ≤ 2,0 e massima ≤ 3,0 | ||||||

| Resistenza ai raggi UV | – | % | △MFR≤35 | △MFR≤35 | |||||

| La densità apparente del rivestimento in PE | – | g/cm' | ≥0,930 | ≥0,940 | |||||

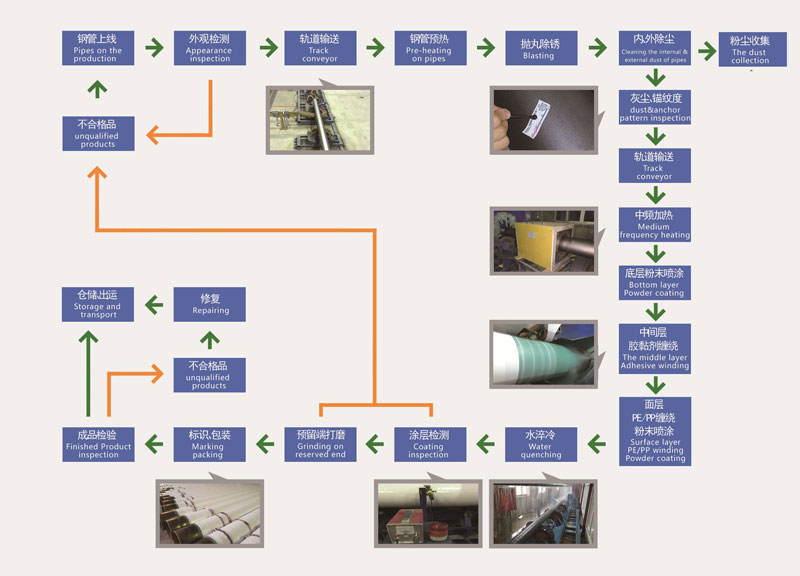

Processo di produzione del rivestimento 3LPE

Applicazioni del tubo rivestito in polipropilene a 3 strati (3LPP) ISO 21809-1

La norma ISO 21809-1 specifica i requisiti per i tubi di linea in acciaio rivestiti in polipropilene a tre strati (3LPP), che forniscono un'eccellente protezione dalla corrosione e resistenza meccanica. Il rivestimento 3LPP è adatto ad ambienti con elevato stress meccanico e temperature elevate.

Industria del petrolio e del gas:

Condotte di trasmissione: trasporto di petrolio greggio, gas naturale e prodotti petroliferi raffinati su lunghe distanze dai siti di produzione alle raffinerie e ai centri di distribuzione.

Condotte sottomarine: condotte sottomarine per l'esplorazione e la produzione offshore di petrolio e gas, che offrono una resistenza superiore alle alte pressioni e temperature.

Le flowline e i riser sono piattaforme offshore utilizzate per trasportare petrolio e gas dal fondale marino alle strutture di superficie.

Ambienti ad alta temperatura:

Le linee di iniezione di vapore sono condotte utilizzate nei metodi di recupero avanzato del petrolio, come l'iniezione di vapore, in cui le temperature sono notevolmente più elevate.

Condotte dell'acqua calda: trasporto di acqua calda per processi industriali o sistemi di teleriscaldamento.

Sistemi di approvvigionamento idrico:

Condotte di acqua potabile: queste condotte distribuiscono l'acqua potabile dagli impianti di trattamento ai consumatori, in particolare nelle aree con condizioni del terreno aggressive.

Condotte per l'irrigazione: trasporto di acqua per scopi agricoli, soprattutto in regioni con temperature ambientali elevate.

Applicazioni industriali:

Impianti chimici e petrolchimici: si tratta di impianti che trasportano prodotti chimici, petrolchimici e altri fluidi industriali in cui l'elevata temperatura e la resistenza meccanica sono fondamentali.

Condotte per liquami: trasporto di materiali abrasivi come liquami minerari, che garantiscono resistenza all'abrasione e agli attacchi chimici.

Progetti infrastrutturali:

Infrastrutture urbane e rurali: le tubazioni utilizzate nei sistemi idrici e fognari comunali offrono una lunga durata in ambienti aggressivi.

Centrali elettriche: condutture per l'acqua di raffreddamento e altri servizi, in particolare in aree ad alta temperatura.

Ambienti marini e costieri:

Installazioni portuali e portuali: condotte esposte all'acqua di mare e a condizioni costiere difficili, che forniscono una maggiore protezione contro la corrosione e i danni meccanici.

Impianti di dissalazione: sono strutture che trasportano l'acqua di mare da e verso gli impianti di dissalazione, dove è richiesta un'elevata resistenza agli ambienti salini.

Strutture di stoccaggio:

Gruppi di serbatoi: tubazioni che collegano serbatoi di stoccaggio per vari liquidi e gas, resistenti a elevate sollecitazioni meccaniche e fluttuazioni di temperatura.