Todo lo que necesita saber: Zona afectada por el calor en la soldadura de tuberías

Introducción

En la soldadura de tuberías, la integridad de las uniones soldadas es crucial para garantizar la seguridad, la durabilidad y la eficiencia a largo plazo de la infraestructura de la tubería. Un aspecto crítico de este proceso que a menudo se pasa por alto es la Zona afectada por el calor (ZAT)—la zona del metal base que se altera debido al calor aplicado durante la soldadura. Si bien la ZAT no se derrite durante el proceso, el calor puede cambiar la microestructura del material, lo que afecta sus propiedades mecánicas y su rendimiento.

Este blog tiene como objetivo ofrecer una comprensión profunda de la zona afectada por el calor, lo que incluye qué es, por qué es importante en la soldadura de tuberías y cómo mitigar sus posibles impactos negativos. Nuestro objetivo es proporcionar una guía clara y experta para ayudar a los profesionales en el campo de la soldadura de tuberías a gestionar y optimizar los efectos de la ZAT en su trabajo.

¿Qué es la zona afectada por el calor (ZAT)?

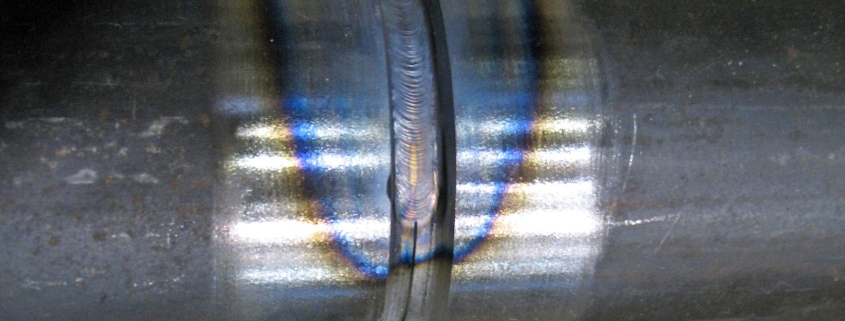

El Zona afectada por el calor (ZAT) Se refiere a la parte del metal base adyacente a la soldadura que ha sido sometida a altas temperaturas pero que no alcanzó su punto de fusión. Durante la soldadura, la zona de fusión (donde se funde el metal) calienta el material circundante a temperaturas suficientes para provocar cambios en su microestructura.

Si bien estos cambios pueden mejorar algunas propiedades, a menudo provocan efectos indeseables como mayor fragilidad, menor resistencia a la corrosión o susceptibilidad al agrietamiento, particularmente en aplicaciones críticas como tuberías, donde la integridad mecánica es primordial.

Por qué es importante la ZAT en la soldadura de tuberías

En la soldadura de tuberías, la ZAT es un factor clave que influye en el rendimiento a largo plazo de las uniones soldadas. A continuación, se explica por qué es importante:

1. Impacto en las propiedades mecánicas:

Las altas temperaturas en la ZAT pueden provocar crecimiento del grano, lo que reduce la tenacidad y hace que la zona sea más propensa a agrietarse, especialmente bajo tensión o cargas dinámicas.

En los aceros, el enfriamiento rápido de la ZAT puede provocar la formación de microestructuras frágiles como martensita, lo que reduce la ductilidad del material y aumenta el riesgo de falla.

Si no se controlan adecuadamente, los cambios en la ZAT pueden reducir la eficiencia del oleoducto. resistencia a la fatiga, lo cual es esencial para manejar presiones fluctuantes a lo largo del tiempo.

2. Resistencia a la corrosión:

Los oleoductos suelen estar expuestos a entornos hostiles, desde condiciones marinas hasta procesos químicos. Los cambios en la ZAT pueden hacer que esta región sea más susceptible a corrosión localizada, especialmente en áreas donde la soldadura y el material base tienen diferentes propiedades de corrosión.

3. Resistencia de la soldadura:

La ZAT puede convertirse en la parte más débil de la soldadura si no se controla adecuadamente. Una ZAT mal controlada puede comprometer toda la unión, lo que lleva a Fugas, grietas o incluso fallos catastróficos, especialmente en tuberías de alta presión.

Preocupaciones comunes sobre la zona afectada por el calor (ZAT) en la soldadura de tuberías

Dada la importancia de la ZAT en la soldadura de tuberías, a menudo surgen varias preocupaciones entre los profesionales que trabajan en el campo:

1. ¿Cómo se puede minimizar la ZAT?

Entrada de calor controlada:Una de las mejores maneras de minimizar el tamaño de la ZAT es controlar cuidadosamente el aporte de calor durante la soldadura. Un aporte de calor excesivo genera ZAT más grandes, lo que aumenta el riesgo de cambios no deseados en la microestructura.

Velocidades de soldadura más rápidas:Aumentar la velocidad del proceso de soldadura reduce el tiempo que el metal está expuesto a altas temperaturas, limitando así la ZAT.

Optimización de los parámetros de soldadura:El ajuste de parámetros como la corriente, el voltaje y el tamaño del electrodo garantiza que la ZAT se mantenga dentro de límites aceptables.

2. ¿Qué se puede hacer respecto al endurecimiento en la ZAT?

El enfriamiento rápido después de la soldadura puede generar microestructuras endurecidas como la martensita, en particular en aceros al carbono. Esto se puede mitigar con lo siguiente:

Precalentamiento:Precalentar el metal base antes de soldar ayuda a disminuir la velocidad de enfriamiento, reduciendo la formación de fases frágiles.

Tratamiento térmico posterior a la soldadura (PWHT):PWHT se utiliza para aliviar tensiones residuales y templar la microestructura endurecida, mejorando así la tenacidad de la ZAT.

3. ¿Cómo puedo garantizar la integridad de la ZAT en servicio?

Pruebas no destructivas (END):Se pueden utilizar técnicas como pruebas ultrasónicas o pruebas radiográficas para detectar grietas o defectos en la ZAT que de otro modo podrían pasar desapercibidos.

Prueba de corrosión:Asegurarse de que la ZAT cumpla con los requisitos de resistencia a la corrosión es fundamental, especialmente en tuberías que transportan sustancias corrosivas. Probar la soldadura para comprobar la uniformidad de las propiedades de corrosión entre el metal de soldadura y el metal base es fundamental para evitar fallos en el servicio.

Monitoreo de procedimientos de soldadura:El cumplimiento de estrictos procedimientos de soldadura y el uso de soldadores certificados garantiza que la ZAT se mantenga dentro de estándares de calidad aceptables, lo que reduce el riesgo de problemas a largo plazo.

Mejores prácticas para la gestión de la zona afectada por el calor (ZAT) en la soldadura de tuberías

Para gestionar eficazmente la ZAT y garantizar la longevidad y la seguridad de las uniones soldadas en las tuberías, tenga en cuenta las siguientes prácticas recomendadas:

- Utilice procesos de soldadura con bajo aporte de calor:Procesos como Soldadura por arco de tungsteno con gas (GTAW) o Soldadura por arco metálico con gas (GMAW) Puede ayudar a reducir la entrada de calor en comparación con métodos de mayor energía, lo que limita el tamaño de la ZAT.

- Precalentamiento y PWHT:En los casos en los que las fases frágiles o la dureza excesiva son un problema, el precalentamiento y el tratamiento térmico posterior a la soldadura son esenciales. El precalentamiento reduce el gradiente térmico y el PWHT ayuda a aliviar las tensiones internas y a ablandar el material.

- Elija los materiales adecuados:Seleccionar materiales que sean menos sensibles al aporte de calor, como aceros con bajo contenido de carbono o aleaciones especializadas, pueden reducir significativamente el impacto de la ZAT.

- Realizar inspecciones periódicas:Los sistemas de tuberías deben someterse a inspecciones y mantenimiento periódicos. El control de la ZAT se realiza mediante Ensayos no destructivos (END) garantiza que cualquier defecto se detecte de forma temprana y pueda solucionarse antes de que comprometa la integridad del sistema.

- Cumplir con los códigos y estándares de soldadura:Siguiendo los estándares de la industria como Norma ASME B31.3, API 1104, y otras directrices pertinentes garantizan que los procedimientos de soldadura cumplan con estrictos requisitos de seguridad y calidad.

Conclusión: Priorizar el control de las zonas afectadas por el calor (ZAT) para la integridad de las tuberías

En la soldadura de tuberías, comprender y controlar la zona afectada por el calor es fundamental para garantizar la integridad estructural y la longevidad de la tubería. Al aplicar las mejores prácticas, como controlar la entrada de calor, utilizar tratamientos previos y posteriores a la soldadura y realizar inspecciones periódicas, los soldadores de tuberías pueden mitigar significativamente los riesgos asociados con la ZAT.

Para los profesionales del campo, mantenerse informados y proactivos sobre la gestión de HAZ es esencial, no solo para la seguridad de la infraestructura sino también para el cumplimiento de los estándares y regulaciones de la industria.

Al prestar la debida atención a la ZAT, los soldadores pueden garantizar que las tuberías funcionen de manera confiable en las condiciones más exigentes, reduciendo la probabilidad de fallas y asegurando una vida útil más larga.