Craqueo ambiental: HB, HIC, SWC, SOHIC, SSC, SZC, HSC, HE, SCC

Introducción

En las industrias en las que los materiales están expuestos a entornos hostiles (como el petróleo y el gas, el procesamiento químico y la generación de energía), es fundamental comprender y prevenir el agrietamiento ambiental. Estos tipos de agrietamiento pueden provocar fallas catastróficas, reparaciones costosas y riesgos de seguridad significativos. Esta publicación del blog brindará una descripción detallada y profesional de las diversas formas de agrietamiento ambiental, como HB, HIC, SWC, SOHIC, SSC, SZC, HSC, HE y SCC, incluido su reconocimiento, mecanismos subyacentes y estrategias para la prevención.

1. Formación de ampollas de hidrógeno (HB)

Reconocimiento:

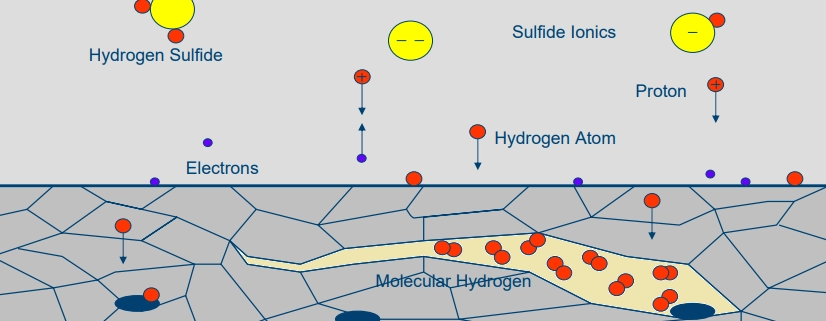

La formación de ampollas de hidrógeno se caracteriza por la formación de ampollas o protuberancias en la superficie de un material. Estas ampollas son el resultado de la penetración de átomos de hidrógeno en el material y su acumulación en defectos o inclusiones internas, formando moléculas de hidrógeno que crean una alta presión localizada.

Mecanismo:

Los átomos de hidrógeno se difunden en el material, generalmente acero al carbono, y se recombinan para formar hidrógeno molecular en los lugares donde hay impurezas o huecos. La presión de estas moléculas de hidrógeno crea ampollas, lo que debilita el material y provoca una mayor degradación.

Prevención:

- Selección de materiales: Utilice materiales con bajo contenido de impurezas, especialmente aceros con bajo contenido de azufre.

- Recubrimientos protectores: Aplicación de recubrimientos que evitan la entrada de hidrógeno.

- Protección catódica: Implementación de sistemas de protección catódica para reducir la absorción de hidrógeno.

2. Craqueo inducido por hidrógeno (HIC)

Reconocimiento:

El agrietamiento inducido por hidrógeno (HIC) se identifica por grietas internas que suelen correr paralelas a la dirección de laminación del material. Estas grietas suelen estar ubicadas a lo largo de los límites de grano y no se extienden a la superficie del material, lo que hace que sea difícil detectarlas hasta que se produzca un daño significativo.

Mecanismo:

Al igual que ocurre con las ampollas de hidrógeno, los átomos de hidrógeno ingresan al material y se recombinan para formar hidrógeno molecular dentro de las cavidades o inclusiones internas. La presión generada por estas moléculas provoca grietas internas, lo que compromete la integridad estructural del material.

Prevención:

- Selección de materiales: Opte por aceros con bajo contenido en azufre y con niveles reducidos de impurezas.

- Tratamiento térmico: Emplear procesos de tratamiento térmico adecuados para refinar la microestructura del material.

- Medidas de protección: Utilice recubrimientos y protección catódica para inhibir la absorción de hidrógeno.

3. Agrietamiento inducido por hidrógeno orientado al estrés (SOHIC)

Reconocimiento:

La SOHIC es una forma de agrietamiento inducido por hidrógeno que se produce en presencia de tensión de tracción externa. Se reconoce por un patrón característico de grietas escalonadas o en escalera, que se observa a menudo cerca de soldaduras u otras áreas de alto estrés.

Mecanismo:

El agrietamiento inducido por hidrógeno y la tensión de tracción dan lugar a un patrón de agrietamiento más severo y distintivo. La presencia de tensión exacerba los efectos de la fragilización por hidrógeno, lo que hace que la grieta se propague de forma escalonada.

Prevención:

- Manejo del estrés: Implementar tratamientos antiestrés para reducir las tensiones residuales.

- Selección de materiales: Utilice materiales con mayor resistencia a la fragilización por hidrógeno.

- Medidas de protección: Aplicar recubrimientos protectores y protección catódica.

4. Agrietamiento por tensión de sulfuro (SSC)

Reconocimiento:

El agrietamiento por tensión de sulfuro (SSC) se manifiesta como grietas frágiles en aceros de alta resistencia expuestos a entornos de sulfuro de hidrógeno (H₂S). Estas grietas suelen ser intergranulares y pueden propagarse rápidamente bajo tensión de tracción, lo que provoca una falla repentina y catastrófica.

Mecanismo:

En presencia de sulfuro de hidrógeno, los átomos de hidrógeno son absorbidos por el material, lo que provoca fragilización. Esta fragilización reduce la capacidad del material para soportar la tensión de tracción, lo que da lugar a una fractura frágil.

Prevención:

- Selección de materiales: Utilización de materiales resistentes al servicio ácido con niveles de dureza controlados.

- Control ambiental: Reducir la exposición al sulfuro de hidrógeno o utilizar inhibidores para minimizar su impacto.

- Recubrimientos protectores: Aplicación de recubrimientos para actuar como barreras contra el sulfuro de hidrógeno.

5. Agrietamiento escalonado (SWC)

Reconocimiento:

El agrietamiento escalonado o por hidrógeno se produce en aceros de alta resistencia, en particular en estructuras soldadas. Se reconoce por un patrón de grietas en zigzag o en forma de escalera, que se observa típicamente cerca de las soldaduras.

Mecanismo:

El agrietamiento escalonado se produce debido a los efectos combinados de la fragilización por hidrógeno y la tensión residual de la soldadura. La grieta se propaga escalonadamente, siguiendo el camino más débil a través del material.

Prevención:

- Tratamiento térmico: Utilice tratamientos térmicos previos y posteriores a la soldadura para reducir las tensiones residuales.

- Selección de materiales: Opte por materiales con mejor resistencia a la fragilización por hidrógeno.

- Horneado con hidrógeno: Implementar procedimientos de horneado con hidrógeno después de soldar para eliminar el hidrógeno absorbido.

6. Agrietamiento por tensión de zinc (SZC)

Reconocimiento:

El agrietamiento por tensión del zinc (SZC) se produce en aceros revestidos con zinc (galvanizados). Se reconoce por grietas intergranulares que pueden provocar la delaminación del revestimiento de zinc y la consiguiente falla estructural del acero subyacente.

Mecanismo:

La combinación de tensión de tracción dentro del revestimiento de zinc y la exposición a un entorno corrosivo provocan SZC. La tensión dentro del revestimiento, junto con factores ambientales, provoca grietas intergranulares y fallas.

Prevención:

- Control de recubrimiento: Asegúrese de que el espesor del recubrimiento de zinc sea adecuado para evitar una tensión excesiva.

- Consideraciones de diseño: Evite curvas y esquinas pronunciadas que concentren la tensión.

- Control ambiental: Reducir la exposición a ambientes corrosivos que podrían agravar el agrietamiento.

7. Agrietamiento por tensión de hidrógeno (HSC)

Reconocimiento:

El agrietamiento por tensión de hidrógeno (HSC) es una forma de fragilización por hidrógeno en aceros de alta resistencia expuestos al hidrógeno. Se caracteriza por una fractura frágil repentina bajo tensión de tracción.

Mecanismo:

Los átomos de hidrógeno se difunden en el acero, lo que provoca su fragilización, lo que reduce significativamente la tenacidad del material, haciéndolo propenso a agrietarse y a fallar repentinamente bajo tensión.

Prevención:

- Selección de materiales: Elija materiales con menor susceptibilidad a la fragilización por hidrógeno.

- Control ambiental: Minimizar la exposición al hidrógeno durante el procesamiento y el servicio.

- Medidas de protección: Utilice recubrimientos protectores y protección catódica para evitar la entrada de hidrógeno.

8. Fragilización por hidrógeno (HE)

Reconocimiento:

La fragilización por hidrógeno (HE) es un término general que designa la pérdida de elasticidad y el posterior agrietamiento o fractura de un material debido a la absorción de hidrógeno. La naturaleza repentina y frágil de la fractura suele reconocerse.

Mecanismo:

Los átomos de hidrógeno entran en la estructura reticular del metal, lo que reduce significativamente su ductilidad y tenacidad. Bajo tensión, el material quebradizo es propenso a agrietarse y fallar.

Prevención:

- Selección de materiales: Utilice materiales que sean resistentes a la fragilización por hidrógeno.

- Control de hidrógeno: Gestionar la exposición al hidrógeno durante la fabricación y el servicio para evitar la absorción.

- Recubrimientos protectores: Aplicar recubrimientos que eviten que el hidrógeno entre en el material.

9. Agrietamiento por corrosión bajo tensión (SCC)

Reconocimiento:

El agrietamiento por corrosión bajo tensión (SCC) se caracteriza por grietas finas que generalmente se inician en la superficie del material y se propagan a través de su espesor. El SCC ocurre cuando un material se expone a un entorno corrosivo bajo tensión de tracción.

Mecanismo:

La SCC es el resultado de los efectos combinados de la tensión de tracción y un entorno corrosivo. Por ejemplo, la SCC inducida por cloruro es un problema común en los aceros inoxidables, donde los iones de cloruro facilitan la iniciación y propagación de grietas bajo tensión.

Prevención:

- Selección de materiales: Elija materiales resistentes a tipos específicos de SCC relevantes para el medio ambiente.

- Control ambiental: Reducir la concentración de especies corrosivas, como cloruros, en el entorno operativo.

- Manejo del estrés: Utilice recocido de alivio de tensiones y un diseño cuidadoso para minimizar las tensiones residuales que contribuyen al SCC.

Conclusión

El agrietamiento ambiental representa un desafío complejo y multifacético para las industrias donde la integridad del material es fundamental. Comprender los mecanismos específicos detrás de cada tipo de agrietamiento (como HB, HIC, SWC, SOHIC, SSC, SZC, HSC, HE y SCC) es esencial para una prevención eficaz. Al implementar estrategias como la selección de materiales, la gestión de tensiones, el control ambiental y los recubrimientos protectores, las industrias pueden reducir significativamente los riesgos asociados con estas formas de agrietamiento, lo que garantiza la seguridad, la confiabilidad y la longevidad de su infraestructura.

A medida que los avances tecnológicos continúan evolucionando, también lo harán los métodos para combatir el agrietamiento ambiental. Esto hace que la investigación y el desarrollo continuos sean vitales para mantener la integridad del material en entornos cada vez más exigentes.