ISO 21809-2 Mit Fusion Bonded Epoxy (FBE) beschichtete Leitungsrohre

- Verwendete Stahl-Servicerohre: API 5L/ISO 3183 Gr.B-X100, ASTM A53/A106 Gr.B, ASTM A333 Gr.1/3/6, ASTM A671/A672/A691

ISO 21809-2 Mit Fusion Bonded Epoxy (FBE) beschichtete Leitungsrohre

Unsere ISO 21809-2-Rohre mit schmelzgebundenem Epoxidharz (FBE)-Beschichtung erfüllen die strengen Anforderungen der internationalen Norm ISO 21809-2 für Beschichtungen von Rohren und Armaturen für Pipelines in der Erdöl- und Erdgasindustrie. Die FBE-Beschichtung wird durch Schmelzkleben aufgebracht, wobei eine dünne Schicht Epoxidharz auf die Rohroberfläche aufgetragen und dann bei hohen Temperaturen ausgehärtet wird, wodurch eine starke, langlebige und korrosionsbeständige Beschichtung entsteht. Die Beschichtung bietet eine ausgezeichnete Beständigkeit gegen saure und alkalische Umgebungen und Schutz vor mechanischer Beschädigung und Abrieb. Unsere ISO 21809-2-Rohre mit FBE-Beschichtung werden in verschiedenen Anwendungen eingesetzt, darunter Öl- und Gastransportpipelines, Offshore-Plattformen und landgestützte Infrastrukturprojekte. Mit seinen hervorragenden Leistungsmerkmalen gewährleistet unsere FBE-beschichteten Rohre einen zuverlässigen Betrieb, geringere Wartungskosten und eine längere Lebensdauer des Rohrleitungssystems.

Spezifikationen

| Standard | ISO 21809-2 Mit Fusion Bonded Epoxy (FBE) beschichtete Leitungsrohre |

| Angewandte Stahl-Servicerohre | API 5L/ISO 3183 Gr.B-X100, ASTM A53/A106 Gr.B, ASTM A333 Gr.1/3/6, ASTM A671/A672/A691 |

| Verarbeitungsfähigkeit | Außendurchmesser: 38 mm – 1620 mm; Breite: 2 mm – 30 mm |

| Länge | 6-18 Min. |

| Oberflächenvorbereitung | ISO 8501-1/SIS 055900/DIN 55928 Sa 2.5/NACE Nr. 2/SPCC SP10 (nahezu weißes Metallfinish) |

| Basismaterial | Epoxidharz |

| Anwendungsverfahren | Elektrostatische Pulverbeschichtung |

| Aushärtung | Thermische Härtung |

| Verpackung | 1. Beide Rohrenden sind gemäß ASME B16.25 auf 30°+5°/-0° abgeschrägt. 2. Bei Rohren mit großem Durchmesser (OD≥NPS 8″) ist jedes Rohr mit drei Kollisionsschutzseilen (3 Stellen) und zwei Schlingen ausgestattet, mit Kunststoffabdeckungen an den Rohrenden oder wiederverwendbaren Metallschrägschützern (mit Dichtungstuch), lose verpackt. 3. Bei Rohren mit kleinem Durchmesser (OD≤NPS 6″) wird jedes Rohr mit drei Kollisionsschutzseilen (3 Stellen), Kunststoffabdeckungen an den Rohrenden und zwei Schlingen pro Bündel ausgestattet (das gesamte Bündel kann je nach Beschichtungsart oder Kundenwunsch in einen gewebten Beutel eingewickelt werden) und mit Kunststoffstreifen zusammengebunden (gewebte Beutel werden darunter gelegt, um die Beschichtung vor Kratzern zu schützen). |

| Technik | Äußere Korrosionsschutzbeschichtung auf nahtlosen/LSAW/SSAW/JCOE/UOE/RBE-Leitungsrohren |

| Servicezustand | Vorgesehener Betriebstemperaturbereich: -40℃ bis +85℃ |

| Herkunftsort | In China hergestellt |

| Mindestbestellmenge | Abhängig von der Bestellmenge |

| Transport | Eisenbahn, Meer |

Beschichtungsdicke

| Beschichtungsdickenbereich | Typischer Wert |

| Minimale Dicke | 300 Mikrometer |

| Typische Dicke | 300 – 500 Mikrometer |

| Maximale Dicke | Hängt von den spezifischen Anwendungsanforderungen ab |

Beschichtungsleistung

| Leistungsmerkmal | Einheit | Wert/Anforderung |

| Adhäsion | MPa | ≥ 10 |

| Schlagfestigkeit | J | ≥ 5 |

| Kathodische Entbindung | mm Radius | ≤ 5 (bei 23°C für 28 Tage, -1,5V) |

| Wasseraufnahme | % | ≤ 0,5 |

| Flexibilität | ° pro Durchmesser | Keine Rissbildung bei einem Winkel von 2,5° je Rohrdurchmesserlänge |

| Härte | Ufer D | ≥ 80 |

| Durchschlagsfestigkeit | kV/mm | ≥ 40 |

| Thermische Alterungsbeständigkeit | %-Aufbewahrung | ≥ 85 (nach 100 Tagen bei 100°C) |

| Beständigkeit gegen Salzsprühnebel | Std | ≥ 2000 |

| Widerstandsfähigkeit gegen Bodenstress | % Dehnung | ≥ 2,5 |

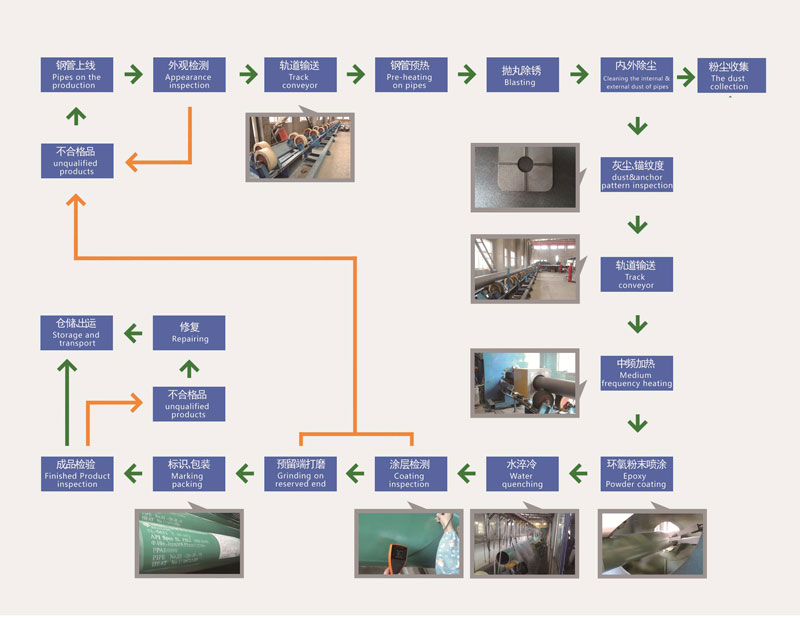

Herstellungsprozess der FBE-Beschichtung

Anwendungen von ISO 21809-2 FBE-beschichteten Leitungsrohren

ISO 21809-2 legt Anforderungen an mit Fusion Bonded Epoxy (FBE) beschichtete Stahlleitungsrohre fest, die aufgrund ihrer hervorragenden Korrosionsbeständigkeit und ihres mechanischen Schutzes weit verbreitet sind.

Öl-und Gasindustrie:

Fernleitungsrohrleitungen: Transport von Rohöl, Erdgas und raffinierten Erdölprodukten über weite Entfernungen von den Produktionsstandorten zu Raffinerien und Vertriebszentren.

Fließleitungen: Rohrleitungen, die die Bohrlochmündung mit Verarbeitungsanlagen oder Hauptpipelines verbinden.

Sammelleitungen: Sammeln Sie Öl und Gas aus mehreren Brunnen und transportieren Sie es zu Verarbeitungsanlagen.

Wasserversorgungssysteme:

Trinkwasserleitungen: Diese Rohre verteilen Trinkwasser von Aufbereitungsanlagen zu Verbrauchern und gewährleisten durch Korrosionsschutz die Aufrechterhaltung der Wasserqualität.

Bewässerungspipelines: Transport von Wasser für landwirtschaftliche Zwecke, bei denen ein Schutz vor Bodenchemikalien erforderlich ist.

Industrielle Anwendungen:

Chemische und petrochemische Anlagen: Hier geht es um den Transport von Chemikalien, Petrochemikalien und anderen Industrieflüssigkeiten, bei denen Korrosionsbeständigkeit von entscheidender Bedeutung ist.

Schlammpipelines: Transport abrasiver Materialien wie Bergbauschlämme und Schutz vor Abrieb und Korrosion.

Infrastrukturprojekte:

Städtische und ländliche Infrastruktur: Rohre für die kommunale Wasserversorgung, Abwassersysteme und andere Versorgungseinrichtungen.

Kraftwerke: Rohrleitungen für Kühlwasser und andere Versorgungseinrichtungen, bei denen Haltbarkeit und Zuverlässigkeit von entscheidender Bedeutung sind.

Meeres- und Küstenumgebungen:

Hafen- und Dockinstallationen: Schutz von Rohrleitungen vor Salzwasserkorrosion, die Meerwasser und rauen Küstenbedingungen ausgesetzt sind.

Entsalzungsanlagen: Transport von Meerwasser zu und von Entsalzungsanlagen, hohe Beständigkeit gegenüber salzhaltigen Umgebungen.

Lagerhäuser:

Tanklager: Rohrleitungen, die Lagertanks für verschiedene Flüssigkeiten und Gase verbinden und so deren langfristige Integrität und Sicherheit gewährleisten.

Fernwärmesysteme:

Warmwasserleitungen: Transport von Warmwasser für die Fernwärme, wofür Beschichtungen erforderlich sind, die hohen Temperaturen standhalten und Korrosion verhindern.

Bergbauindustrie:

Tailings-Pipelines: Transport von Bergbauabfällen, die eine hohe Abrieb- und Korrosionsbeständigkeit erfordern.

Laugungsleitungen: Rohrleitungen für hydrometallurgische Prozesse, bei denen aggressive Chemikalien zum Einsatz kommen.