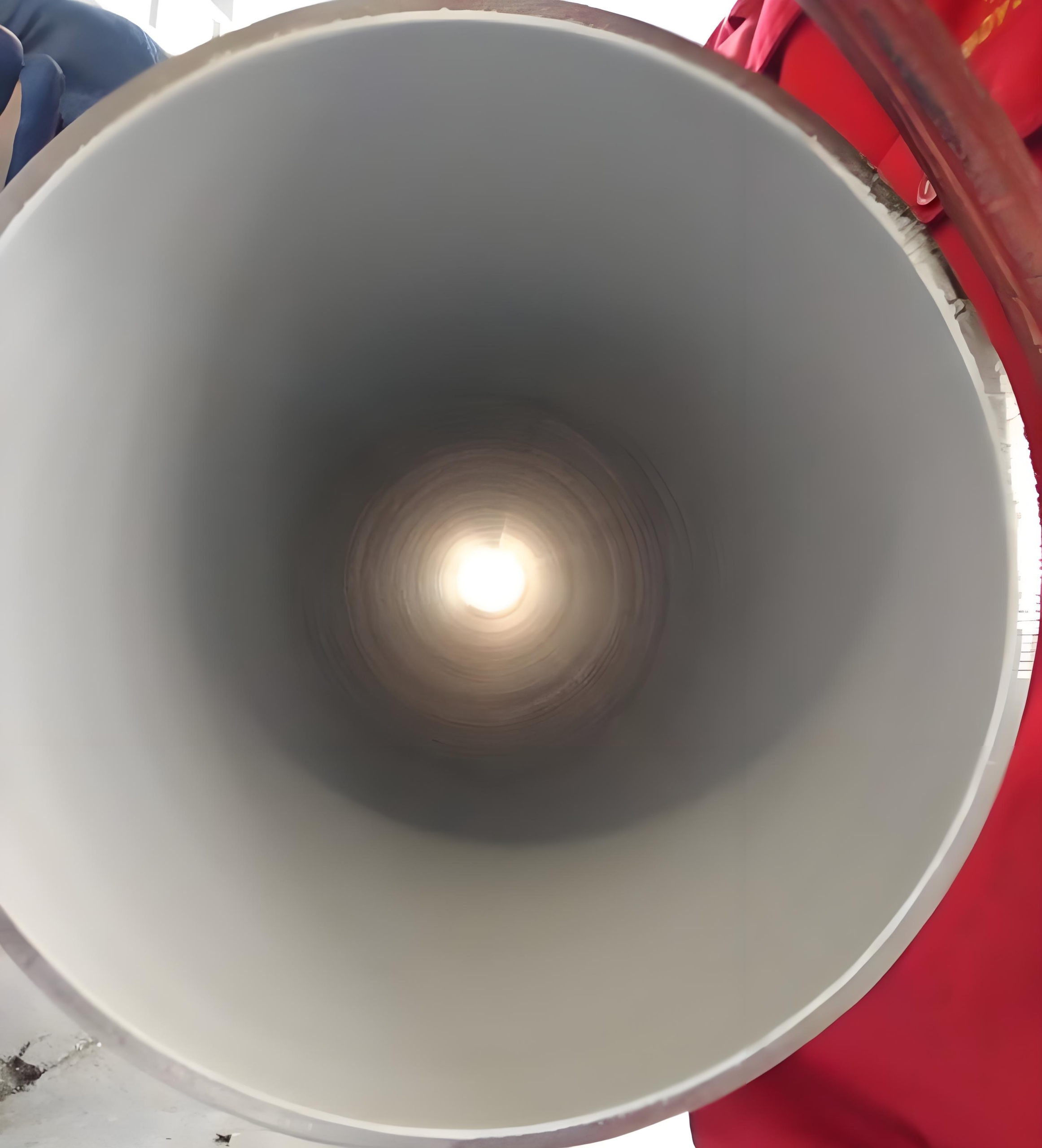

Mit antistatischer Epoxidgrundierung ausgekleidetes und 3LPE-beschichtetes Jet A-1-Kraftstoffleitungsrohr

- Verwendete Stahl-Servicerohre: API 5L/ISO 3183 Gr.B-X100, ASTM A53/A106 Gr.B, ASTM A333 Gr.1/3/6, ASTM A671/A672/A691

Mit antistatischer Epoxidgrundierung ausgekleidetes und 3LPE-beschichtetes Jet A-1-Kraftstoffleitungsrohr.

Der sichere und effiziente Transport von Jet A-1-Kraftstoff ist in der Luftfahrtindustrie von größter Bedeutung. Moderne Beschichtungen und Auskleidungen von Rohrleitungen spielen eine entscheidende Rolle bei der Gewährleistung der Integrität und Langlebigkeit von Kraftstofftransportsystemen. Die Kombination einer antistatischen Epoxidgrundierung mit einer äußeren dreischichtigen Polyethylenbeschichtung (3LPE) bietet eine robuste Lösung für Jet A-1-Kraftstoffleitungsrohre. Die innere antistatische Epoxidgrundierung bietet eine ausgezeichnete chemische Korrosionsbeständigkeit und verhindert die Bildung statischer Elektrizität, ein wesentliches Sicherheitsmerkmal beim Umgang mit brennbaren Kraftstoffen. Ihre glatte Oberfläche verbessert die Durchflusseffizienz und reduziert Energieverbrauch und Verschleiß. Äußerlich bietet die 3LPE-Beschichtung hervorragenden Schutz vor physikalischen Schäden und Umweltkorrosion und gewährleistet Haltbarkeit unter verschiedenen Betriebsbedingungen. Zusammen bilden diese Beschichtungen ein umfassendes Schutzsystem, das die Leistung und Sicherheit der Rohrleitung verbessert und sie zur idealen Wahl für die strengen Anforderungen des Jet A-1-Kraftstofftransports macht.

Spezifikationen für die externe 3LPE-Beschichtung

| Standard | DIN30670 |

| Angewandte Stahl-Servicerohre | API 5L/ISO 3183 Gr.B-X100, ASTM A53/A106 Gr.B, ASTM A333 Gr.1/3/6, ASTM A671/A672/A691 |

| Verarbeitungsfähigkeit | Außendurchmesser: 38 mm – 1620 mm; Breite: 2 mm – 30 mm |

| Länge | 6-18 Min. |

| Oberflächenvorbereitung | ISO 8501-1/SIS 055900/DIN 55928 Sa 2.5/NACE Nr. 2/SPCC SP10 (nahezu weißes Metallfinish) |

| Beschichtungsaufbau | Erste Schicht: Epoxid-Grundschicht; Zweite Schicht: Klebeschicht; Dritte Schicht: Schicht aus Polyethylen hoher Dichte |

| Verpackung | 1. Beide Rohrenden sind gemäß ASME B16.25 auf 30°+5°/-0° abgeschrägt. 2. Bei Rohren mit großem Durchmesser (OD≥NPS 8″) ist jedes Rohr mit drei Kollisionsschutzseilen (3 Stellen) und zwei Schlingen ausgestattet, mit Kunststoffabdeckungen an den Rohrenden oder wiederverwendbaren Metallschrägschützern (mit Dichtungstuch), lose verpackt. 3. Bei Rohren mit kleinem Durchmesser (OD≤NPS 6″) wird jedes Rohr mit drei Kollisionsschutzseilen (3 Stellen), Kunststoffabdeckungen an den Rohrenden und zwei Schlingen pro Bündel ausgestattet (das gesamte Bündel kann je nach Beschichtungsart oder Kundenwunsch in einen gewebten Beutel eingewickelt werden) und mit Kunststoffstreifen zusammengebunden (gewebte Beutel werden darunter gelegt, um die Beschichtung vor Kratzern zu schützen). |

| Technik | Beschichtet auf nahtlosen/ERW/HFW/LSAW/SSAW/JCOE/UOE/RBE-Leitungsrohren |

| Servicezustand | Vorgesehene Betriebstemperatur: -40℃ bis +85℃; alkalisch oder sauer |

| Herkunftsort | In China hergestellt |

| Mindestbestellmenge | Abhängig von der Bestellmenge |

| Transport | Eisenbahn, auf dem Seeweg |

| Art der DIN30670 3LPE/3PE-Beschichtung | ||

| Typ | N | S |

| Auslegungstemperaturen für gesinterte Polyethylenbeschichtungen | von −20 °C bis +50 °C | von −40 °C bis +70 °C |

| Auslegungstemperaturen für extrudierte Polyethylenbeschichtungen | von −20 °C bis +60 °C | von −40 °C bis +80 °C |

| 3LPE Beschichtungsdicke | ||

| Nennweite DN | normal (n) | erhöht (v) |

| DN≤ 100 | 1,8 | 2,5 |

| 100< DN≤ 250 | 2,0 | 2,7 |

| 250 < DN < 500 | 2,2 | 2,9 |

| 500 ≤ DN <800 | 2,5 | 3,2 |

| DN ≥800 | 3,0 | 3,7 |

| DIN30670 3LPE/3PE-Beschichtungsleistung | |||

| Eigentum | Erfordernis | Testen wie in | Anmerkungen |

| Aushärtungsgrad von Epoxidharz | ΔTg gemäß Herstellerangabe | Anhang B | |

| Kathodenhersteller (CD-Test) | 23 °C/28 d oder 60 °C/2 d max. 7 mm | Anhang C | Gilt nur für Dreischichtlackierungen |

| Schälfestigkeit | Typ N: 100 N/cm (23 °C) 20 N/cm (50 °C) Typ S: 150 N/cm (23 °C) 30 N/cm (70 °C) |

Anhang D | Bei Systemprüfungen müssen Einzelwerte um 25 % niedriger sein als der geforderte Durchschnittswert. |

| Kontinuität (Fehlspannungserkennung) | Keine Entladungen | Anhang E | 25 kV Prüfung |

| Reißdehnung (23 °C ± 2 °C) | mind. 400 % | Anhang F | |

| Schlagfestigkeit (23 °C ± 2 °C) | Typ N: ≥ 5 J/mm Typ S: ≥ 7 J/mm |

Anhang H | 25 kV Prüfung Keine Entladungen |

| Schlagfestigkeit bei niedrigen Temperaturen | Typ N: ≥ 5 J/mm (−20 °C ± 2 °C) Typ S: ≥ 7 J/mm (−40 °C ± 2 °C) |

Anhang H | 25 kV Prüfung Keine Entladungen |

| Eindruckfestigkeit | Typ N: max. 0,2 mm (23 °C) max. 0,3 mm (50 °C) Typ S: max. 0,2 mm (23 °C) max. 0,4 mm (70 °C) |

Anhang I | |

| Spezifischer elektrischer Schichtwiderstand (23 °C ± 2 °C) | ≥ 108Ωm² | Anhang J | |

| UV-Beständigkeit | ΔMFR ± 35 % | Anhang K | |

| Thermische Alterungsbeständigkeit | ΔMFR ± 35 % | Anhang L | |

Spezifikationen für die interne antistatische Epoxidgrundierung

| Standard | Gemäß der Kundenanforderung für Jet A-1 Fuel Pipcustomer |

| ied Stahl-Mediumrohr | API 5L/ISO 3183 Gr.B-X100, ASTM A53/A106 Gr.B, ASTM A333 Gr.1/3/6, ASTM A671/A672/A691 |

| Verarbeitungsfähigkeit | Außendurchmesser: 38 mm – 1620 mm; Breite: 2 mm – 30 mm |

| Länge | 6-18 Min. |

| Verpackung | Glatte/abgeschrägte Enden mit Kunststoffkappen, gebündelt oder lose verpackt |

| Technik | Auskleidung der Innenfläche von nahtlosen/ERW/HFW/LSAW/SSAW/JCOE/UOE/RBE-Leitungsrohren |

| Anwendung | Sa 2,5 (nahezu weißes Metallfinish) gemäß ISO 8501-1/NACE Nr. 2/SPCC SP10 |

| Epoxid-Grundierungsmarken | Hempels 87-Serie (Hempel 876CN)/Hempel 35760; AkzoNobel Interline 850/Interline 994; Sherwin-Williams Dura-Plate 235/ Euronavy ES301; Jotun Tankguard 412/Jotamastic 87 |

| Herkunftsort | In China hergestellt |

| Mindestbestellmenge | Abhängig von der Bestellmenge |

| Transport | Eisenbahn, auf dem Seeweg |

| Layertyp | Trockenfilmdicke (µm) |

| Typ n (normal) | ≥ 200 |

| Typ V (zunehmend) | ≥ 250 |

| Typ s (Spezial) | ≥ 300 |

| Hinweis: Die Dicke der Korrosionsschutzschicht an den Schweißstellen muss mindestens 80% der angegebenen Dicke der Korrosionsschutzschicht des Rohrkörpers betragen. | |

| Die wichtigsten Leistungen der Innenbeschichtung | ||

| Artikel | Leistungsindex | Testmethode |

| Lochkameratest | Die Dispersion der Lochblende muss auf ein Minimum beschränkt werden | Anforderungen an die Treibstoffleitung des Jet A-1 |

| Trockenschichtdicke | ≥80μm | |

| Aushärtungstest | Kein Erweichen, keine Faltenbildung, keine Blasenbildung | |

| Haftfestigkeitsprüfung | Kein Verlust der Haftung | |

| Biegetest | Kein Haftungsverlust, Abplatzen oder Rissbildung | |

| Einweichtest | Kein Haftungsverlust, Erweichung, Faltenbildung oder Blasenbildung | |

| Abisoliertest | Abblättern, beim Rollen bilden sich Pulverpartikel | |

Anwendungen von mit antistatischer Epoxidgrundierung ausgekleideten und 3LPE-beschichteten Jet A-1-Kraftstoffleitungsrohren

Die Kombination aus antistatischer Epoxidgrundierung und dreischichtiger Polyethylenbeschichtung (3LPE) bietet außergewöhnlichen Schutz und Leistung und ist daher ideal für verschiedene Anwendungen im Bereich des Flugbenzintransports. Zu den wichtigsten Anwendungen gehören:

Kraftstoffverteilungssysteme für Flughäfen: Diese beschichteten Rohrleitungen sind für den sicheren Transport von Jet A-1-Kraftstoff von Lagertanks zu Flugzeugtankstellen unerlässlich. Die antistatischen Eigenschaften verringern das Risiko statischer Entladungen während des Hochgeschwindigkeits-Kraftstoffflusses und erhöhen so die Betriebssicherheit.

Kraftstofflagerstätten: In Tanklagern wird Jet A-1 über Rohrleitungen mit antistatischer Epoxidbeschichtung und 3LPE-Beschichtung zwischen Lagertanks und Lade-/Entladestellen transportiert. Die chemische Beständigkeit der Epoxidbeschichtung schützt vor Korrosion durch längere Einwirkung des Kraftstoffs.

Kraftstoffraffinerien: Die Verarbeitung und der Transport von Jet A-1 in Raffinerien erfordern Rohrleitungen, die rauen chemischen Umgebungen standhalten. Die 3LPE-Beschichtung bietet hervorragenden äußeren Korrosionsschutz, während die innere Epoxidbeschichtung die Reinheit des Kraftstoffs und die Integrität der Rohrleitung gewährleistet.

Schiffsbetankungssysteme: Diese beschichteten Rohre ermöglichen einen zuverlässigen Kraftstofftransport über große Entfernungen für Seeterminals, die Flugzeugtanker mit Jet A-1 versorgen. Die Haltbarkeit der 3LPE-Beschichtung bietet Widerstand gegen Salzwasserkorrosion und mechanische Beschädigungen.

Kraftstofftransfer in rauen Umgebungen: Pipelines, die durch anspruchsvolles Gelände oder extreme Klimazonen wie Wüsten oder arktische Regionen verlaufen, profitieren vom robusten Schutz der 3LPE-Beschichtungen. Die Flexibilität und Haftung der Beschichtungen ermöglichen Wärmeausdehnung und Bodenbewegungen.

Flugbenzinfarmen: In Flugbenzinlagern, in denen Jet A-1 gelagert und an verschiedene Punkte verteilt wird, sorgen diese Rohrleitungen für eine effiziente und sichere Kraftstoffverwaltung. Die glatte Innenauskleidung minimiert den Druckverlust und verbessert die Durchflussraten, wodurch die Kraftstoffhandhabung optimiert wird.

Industrielle Anwendungen: Über die Luftfahrt hinaus werden diese beschichteten Rohre auch in anderen Branchen eingesetzt, in denen der sichere Transport von Kohlenwasserstoffen und Chemikalien erforderlich ist. Dabei profitieren sie von den gleichen Schutzfunktionen, die Langlebigkeit und Zuverlässigkeit gewährleisten.

Die Integration von antistatischen Epoxid-Grundierungen und 3LPE-Beschichtungen erfüllt die kritischen Anforderungen des Jet A-1-Kraftstofftransports, indem sie hohe Sicherheit, Leistung und Schutz in unterschiedlichsten Umgebungen bietet. Diese Anwendungen veranschaulichen ihre Vielseitigkeit und ihre wesentliche Rolle in der modernen Infrastruktur zur Kraftstoffhandhabung.