In oil and gas exploration, ensuring the structural integrity of a wellbore is one of the most critical tasks. API 5CT casing pipes play a central role in this process, providing structural support and preventing the collapse of the wellbore, isolating different layers of underground formations, and protecting the well from external contamination. These pipes are designed and manufactured to meet the stringent requirements of drilling service, where harsh environments and extreme pressures are common.

This blog post provides a comprehensive guide on API 5CT casing pipes, covering their design, benefits, applications, grades, and key considerations for selecting the right casing pipe for drilling services. It will be particularly valuable for oil and gas professionals seeking to understand the role of casing pipes in well integrity and performance.

What is API 5CT Casing Pipe?

API 5CT is a specification created by the American Petroleum Institute (API) that defines the standard for casing and tubing used in oil and gas wells. API 5CT casing pipes are steel pipes placed into a wellbore during drilling operations. They serve several essential purposes, including:

- Supporting the wellbore: Casing pipes prevent the wellbore from collapsing, especially in soft formations or high-pressure zones.

- Isolating different geological layers: These pipes seal off the well from water-bearing formations, preventing contamination of freshwater aquifers.

- Protecting the well from external pressure: Casing pipes protect the wellbore from the extreme pressures encountered during drilling, production, and injection operations.

- Providing a path for production tubing: Once the well is drilled, casing pipes serve as a guide for production tubing, which is used to extract oil and gas from the reservoir.

The API 5CT specification defines various grades, material properties, testing methods, and dimensions to ensure that casing pipes meet the demanding requirements of drilling service.

Key Features and Benefits of API 5CT Casing Pipes

1. High Strength and Durability

API 5CT casing pipes are made from high-strength steel alloys designed to withstand extreme pressures and challenging downhole conditions. This strength ensures that the pipes can handle the weight of the overlying formations while maintaining well integrity.

2. Odolnost proti korozi

Casing pipes are often exposed to corrosive fluids, such as drilling muds, formation waters, and hydrocarbons. To protect the pipes from corrosion, many grades of API 5CT casing are manufactured with corrosion-resistant coatings or materials, such as H2S-resistant steels for sour gas wells. This resistance helps extend the life of the well and reduces the risk of casing failure due to corrosion.

3. Versatility Across Different Well Conditions

API 5CT casing pipes come in various grades and thicknesses, making them suitable for different well depths, pressures, and environmental conditions. Whether for a shallow land well or a deep offshore well, there is an API 5CT casing pipe designed to handle the specific challenges of the application.

4. Enhanced Safety and Well Integrity

Casing pipes play a critical role in ensuring well integrity by providing a secure barrier between the wellbore and surrounding formations. Properly installed casing helps prevent blowouts, wellbore collapse, and fluid contamination, ensuring the safety of drilling personnel and the environment.

5. Meeting Stringent Industry Standards

The API 5CT specification ensures that casing pipes meet strict industry standards for mechanical properties, chemical composition, and dimensional tolerances. These pipes undergo rigorous testing, including tensile tests, hydrostatic pressure tests, and non-destructive evaluations, to ensure they meet the high standards required for oil and gas drilling.

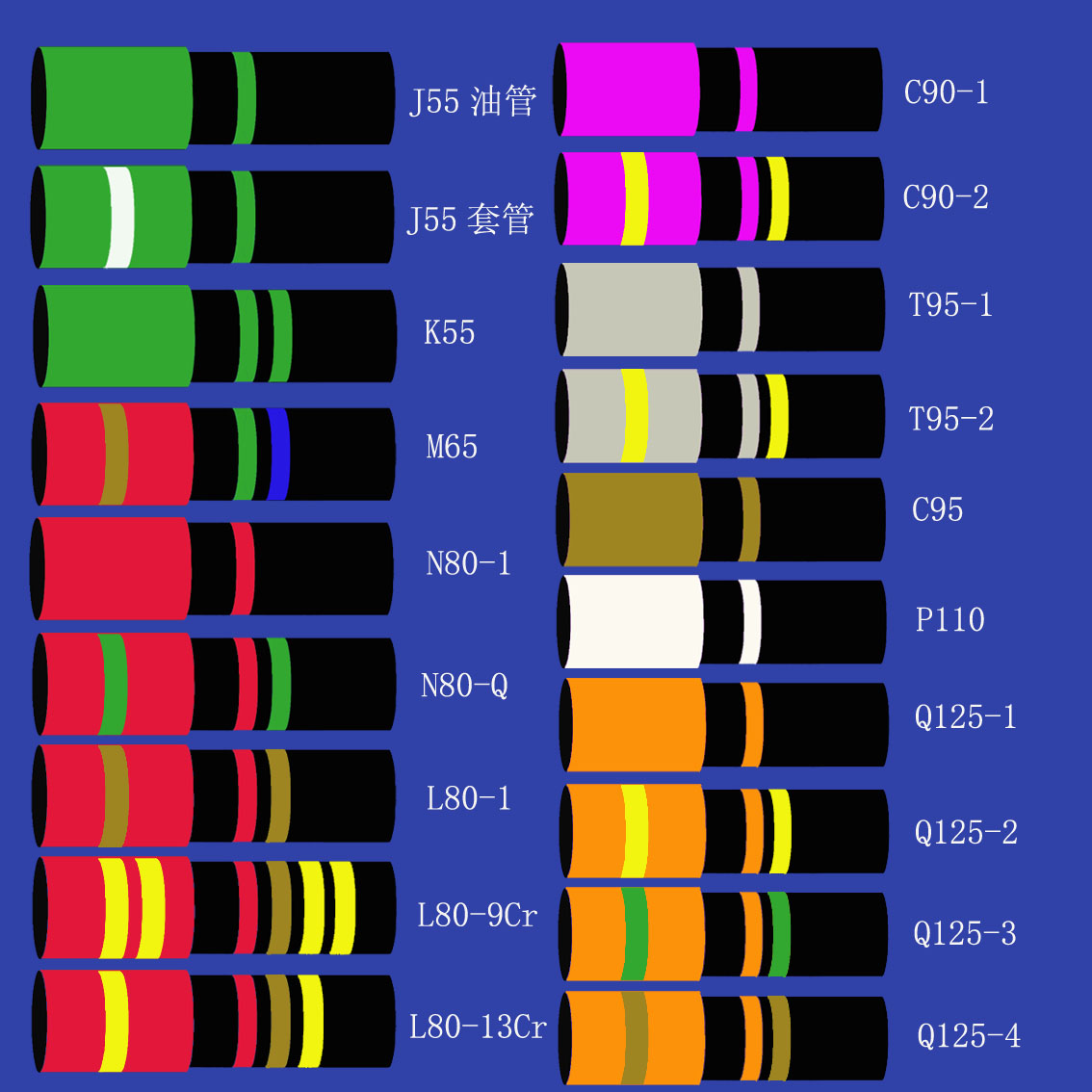

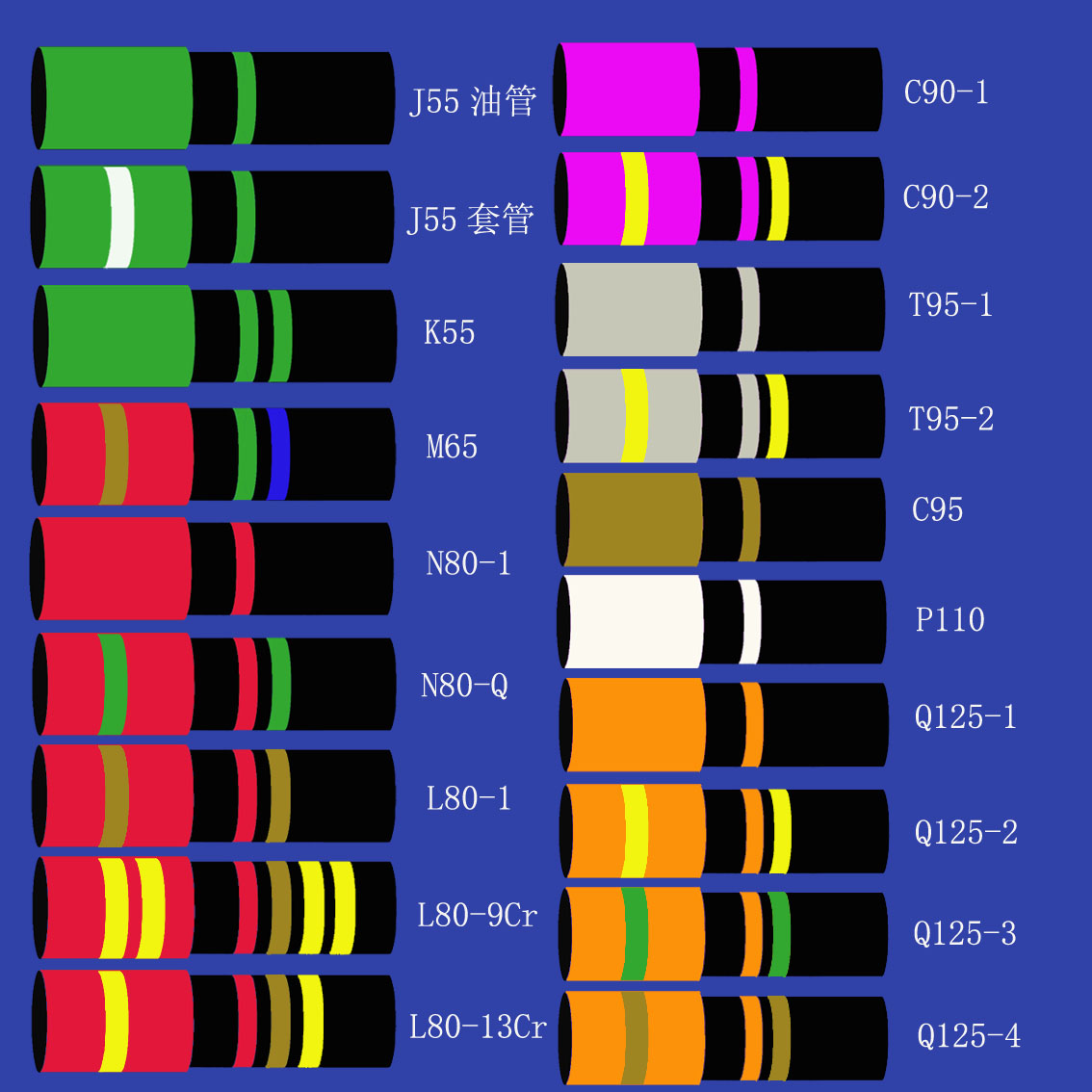

API 5CT Grades and Their Applications

The API 5CT specification includes several grades of casing pipe, each designed for different drilling environments and well conditions. Some of the most commonly used grades include:

1. J55

- aplikace: J55 casing pipes are commonly used in shallow wells where pressures and temperatures are relatively low. They are often used in oil, gas, and water wells.

- Key Features: J55 is cost-effective and provides sufficient strength for shallow applications. However, it is not suitable for highly corrosive environments or deeper wells with high pressure.

2. K55

- aplikace: K55 is similar to J55 but with slightly higher strength, making it suitable for similar applications but offering improved performance under higher pressures.

- Key Features: This grade is often used in wells with moderate depths and pressures, particularly in onshore drilling operations.

3. N80

- aplikace: N80 casing pipes are used in deeper wells with moderate to high pressures and temperatures. They are commonly deployed in oil and gas wells that require enhanced strength.

- Key Features: N80 provides excellent tensile strength and is more resistant to collapse than lower grades, making it ideal for more challenging drilling conditions.

4. L80

- aplikace: L80 is a sour service grade used in wells that produce hydrogen sulfide (H2S), a corrosive and toxic gas. This grade is designed to withstand sour gas environments without suffering from sulfide stress cracking.

- Key Features: L80 is corrosion-resistant and has a high yield strength, making it suitable for deep wells and sour gas environments.

5. P110

- aplikace: P110 casing pipes are used in deep, high-pressure wells where strength is critical. This grade is often employed in offshore and deep onshore wells.

- Key Features: P110 provides high tensile strength and resistance to high-pressure environments, making it suitable for extreme drilling conditions.

Each grade has specific properties designed to meet the unique challenges of different well conditions. Choosing the right grade is crucial to ensuring well integrity and operational success.

Key Considerations When Selecting API 5CT Casing Pipes

1. Well Depth and Pressure

One of the most critical factors when selecting a casing pipe is the depth of the well and the pressures encountered at that depth. Deeper wells require higher-strength casing materials, such as N80 nebo P110, to withstand the increased pressure and weight of the overlying formations.

2. Corrosion Potential

If the well is expected to produce sour gas or other corrosive fluids, it is essential to select a casing pipe grade that is resistant to hydrogen sulfide (H2S) and other corrosive elements. L80 is commonly used for sour gas wells, while J55 a K55 are suitable for wells with lower corrosion risk.

3. Temperature and Environmental Conditions

Wells drilled in high-temperature environments, such as geothermal wells or deep oil and gas wells, require casing pipes that can withstand extreme heat. High-strength grades like P110 are often used in these situations to provide resistance to thermal expansion and material fatigue.

4. Cost and Availability

The selection of casing pipes also depends on cost considerations. Lower grades like J55 a K55 are more cost-effective and suitable for shallow wells, while higher grades like P110 are more expensive but necessary for deeper, high-pressure wells. Balancing cost and performance is critical in casing pipe selection.

5. Joint Connections

API 5CT casing pipes can be fitted with various types of threaded connections, such as Buttress Threaded and Coupled (BTC) a Prémiová vlákna. The choice of connection depends on the specific well design and operational requirements. High-performance connections are often required in wells with high torque or bending loads.

The Role of API 5CT Casing in Drilling Operations

1. Povrchové pouzdro

The surface casing is the first casing string set in the well after drilling begins. Its primary purpose is to protect freshwater aquifers from contamination by isolating them from the wellbore. J55 a K55 are commonly used for surface casing in shallow wells.

2. Mezilehlé pouzdro

Intermediate casing is used in wells with deeper formations to provide additional support and protection. This casing string isolates problem zones, such as high-pressure gas zones or unstable formations. N80 nebo L80 grades may be used for intermediate casing in wells with higher pressure and corrosive conditions.

3. Výrobní pouzdro

The production casing is the final casing string set in the well, and it is through this casing that hydrocarbons are produced. Production casing must be strong enough to withstand the pressure and mechanical stresses encountered during production. P110 is commonly used in deep, high-pressure wells for production casing.

Testing and Quality Control for API 5CT Casing Pipes

To ensure the integrity and reliability of API 5CT casing pipes, manufacturers subject the pipes to stringent quality control measures and testing. These include:

- Tensile Testing: Verifying the pipe’s ability to withstand axial forces without failure.

- Hydrostatic Pressure Testing: Ensuring the pipe can withstand the internal pressures encountered during drilling and production.

- Nedestruktivní testování (NDT): Methods like ultrasonic or magnetic particle testing are used to detect any flaws, cracks, or defects in the pipe material.

These tests help ensure that API 5CT casing pipes meet the mechanical and chemical properties required by the API standard and the demanding conditions of drilling operations.

Závěr

API 5CT casing pipes are a crucial component in the oil and gas drilling process, providing the structural integrity needed to keep the wellbore stable, safe, and functional. Their strength, corrosion resistance, and versatility make them indispensable for various well environments, from shallow land wells to deep offshore operations.

By selecting the appropriate grade and type of API 5CT casing pipe based on well conditions, professionals in the oil and gas industry can ensure safe, efficient, and long-lasting well operations. Proper selection, installation, and maintenance of casing pipes are essential to avoid costly failures, protect the environment, and maximize the productivity of the well.